Быстрый ремонт швабры с отжимом.. ну, почти быстрый

Пришла намедни ко мне жена и говорит – «Нужна новая швабра! А то эта вот совсем прохудилась». И показывает мне сломанный рычаг.

А ведь еще месяц назад сия швабра была абсолютно новой. И купил я жене аж две штуки энтих швабр. Обе одной конструкции. Только другая модель подороже. Принцип работы простой — тянешь за рычаг-скобу, оный влечет за собой две тяги. Валики наезжают на мокрую ПВА губку и отжимают воду.

«Так ты возьми вторую» — говорю жене. «Не могу, подарила дочке» — отвечает жена печально. Хотел я ее наругать, обозвать недомомвитой и нехозяйственной… да, сдержался. Почесал затылок, и только крякнул. Может, получится починить «чудо китайской техники»?

У подобных швабр количество валиков может быть разным. Наибольшую популярность получили швабры с двойным отжимом. Это как количество лезвий на одноразовом станке для мужицкого бритья — чем больше лезвий, тем лучше, бритье чище. В моей модели шесть пар валиков – по три пары с каждого боку от губки.

Таких швабр – легион. Все они имеют одинаковый рычажный механизм отжима. При этом покупателям предлагаются самые различные цвета, формы рычага, комбинации из металла и пластика и т.д.

И все бы хорошо, да вот только качество металла и пластика у многих изделий оставляет желать лучшего.

В чем корень зла?

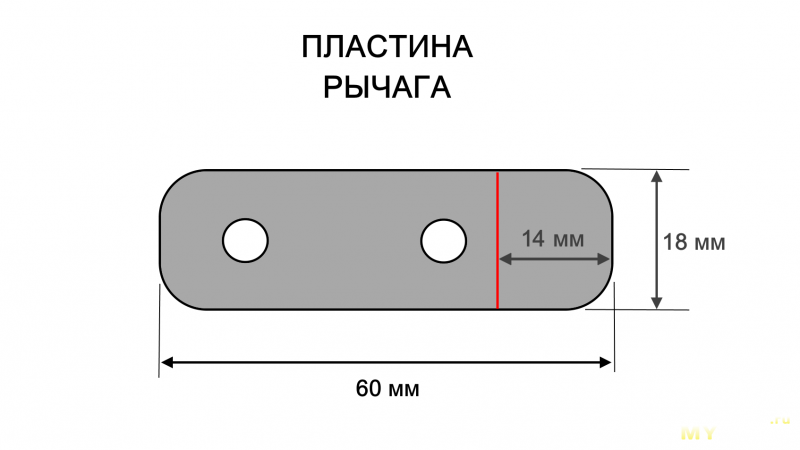

В моей швабре лопнула пластина рычага. Возле нижнего крепежного отверстия. Причин несколько – мягкий металл, чрезмерно опресованная скоба, криво просверленное отверстие под винт. Налицо нарушение технологии производства.

Теперь чуток подробнее. Тезисами. Про металл — скобу можно согнуть руками. Хотя внешне выглядит она красиво ибо хромирована. Но толку от этого мало. Лучше бы взяли хорошую сталь и покрыли порошковой краской. Ан, нет, они заморочились с электролизом, ванной с купоросом, а потом с хромированием.

Далее скоба попадает под пресс на заводе «Дядюшка Ляо и сыновья». В одном месте скоба пережата, в другом недожата. Толщина пластины в среднем составляет 1,5 мм. Ширина ее – 8 мм. Диаметр отверстия – 6 мм. Ширина «шейки» в металле составляет 1 мм (с каждой стороны). И она не выдерживает напряжения. Сила рычага при отжиме очень таки немалая. Даже в женских руках. Которые в избу горящую входят, и коня на скаку стопорят.

Что делать? План ремонта прост. Вначале поищем металл нужной толщины. Вырежем две пластины, приварим их к концам скобы, сделаем по два отверстия и придадим им красивый вид на точильном круге или гриндере.

Нарезаю пластины

Нашел стальной уголок. Сталь хорошая, хрен согнешь. Только толщина ее всего 1 мм. Маловато будет! Но в разработку возьмем.

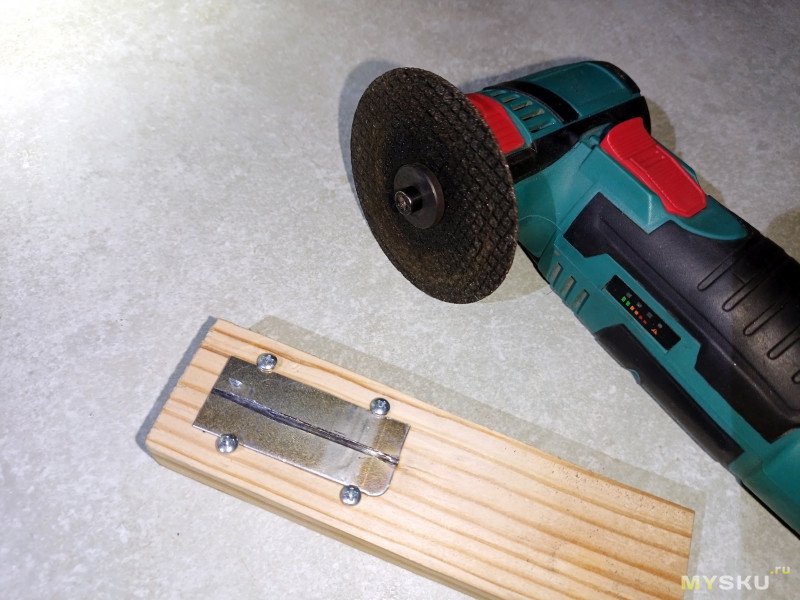

Через день нашел полоску металла толщиной 1,5 мм. Уже лучше… Закрепляю ее на сосновом бруске и надрезаю вдоль.

Пассатижами UGREEN разламываю полоску надвое. Пассатижи мощные, рукояти под большую руку. Да, оказывается, UGREEN делает отличный инструмент! Прикупил у них еще классную отвертку со сменным жалом. Тут должна быть реклама от «зеленого бренда», но я с ними пока не дружу. Посему петь дифирамбы прекращаю.

Привариваю пластины

Иду на гараж. Пластины обтачиваю на гриндере. Придаю красивый вид.

На том же сосновом бруске фиксирую пластину. На нее накидываю прищепку «массы» сварочника «Искра MMA-285G». Брусок прижимаю струбциной к табурету.

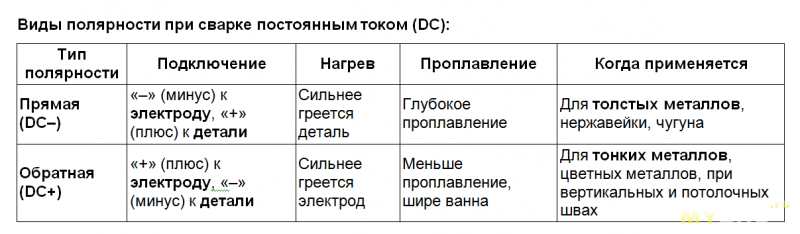

Свариваю универсальными электродами «Монолит РЦ» 2,5 мм. Я не настоящий сварщик, поэтому первая пластина приваривается ужасно – огромные наплывы как бородавки чередуются со шлаком. Беру себя в руки и привариваю вторую пластину. Получается намного лучше (я так думаю). Знаю, что полярность (прямая или обратная) влияет на глубину проплавления, ширину шва, нагрев электрода и качество соединения. Свариваю на обратной полярности.

Сбиваю окалину, обтачиваю свое творение на гриндере. Беру керн, намечаю отверстия и высверливаю их.

Диаметр сверла – 5 мм. В родных пластинах отверстия были 6 мм и винты в них болтались как цветок в проруби.

Меняю пластину

Первая пластина мне все же не понравилась. При попытке ее «подварить» она скоропостижно скончалась. Беру тот самый 1 мм стальной уголок, сгибаю молотком его пополам и сплющиваю. Обрезаю болгаркой с краев. Получается более широкий и более длинный вариант. И он оказался идеальным!

Моя главная ошибка – я пытался повторить заводские размеры рычага. А нужно делать рычаг с запасом! Как на рисунке выше. Привариваю новую пластину, пробую на прочность. Идеально!

Сборка швабры… тренировочная

Перед сборкой нужно знать: нижний крепежный винт имеет пластиковую втулку и он длиннее верхнего.

Сама сборка также имеет нюанс. Продеть нижний винт с пластиковой втулкой в отверстия пластины несложно, проще пареной репы.

А вот чтобы закрепить верхний винт требуется определенная хитрость. Упираем швабру рукояткой в пол и что есть мочи давим на втулку указательным пальцем. Как только отверстия в швабре совпадут с верхними отверстиями рычага, проталкиваем винт.

Покраска и окончательная сборка

Но это была только тренировка сборки и проверка работоспособности швабры. Теперь нужно добавить красоты. Баллончик синей нитроэмали решает эту задачу.

Как только эмаль высохла, собираю инструмент. Результат на фото. Да, одна пластина выглядит как перекачанная рука немецкого армрестлера Маттиаса Шлитте. Зато я за нее (за пластину) спокоен. Тут получилось прочно и надежно.

Да, я наделал много ошибок. Но теперь, ты, мой дорогой читатель, не наступишь на мои грабли. Впрочем, есть и плюсы — повышен навык сварочных работ, определены новые размеры рабочей пластины рычага, сэкономлен семейный бюджет и, главное, швабра отремонтирована.

На этом у меня все!

Всем удачи и бобра! ©

| +164 |

2874

217

|

| +72 |

4297

181

|

но что-то это мне напомнило старый фильм «Когда казаки плачут», в начале фильма. :-))

Сломавшуюся не выкидываю, а разбираю на зч и складирую.

Периодически удается починить новую швабру запчастями от старой.

Обычно в этих швабрах сгнивают 5мм прутки-оси для роликов.

Прутки из какой-то быстроржавеющей стали сделаны, все по канонам копроэкономики. Встречал швабры, где эти оси из пластмассы и стираются в местах трения о кронштейн.

-В плинципе, ницем. А эти два зуба мне все лавно нузно было удалять.

— Выбирать мужа надо с умом. Вот твой папа может починить все что угодно: машину, электричество, сантехнику. И мебель, если поломается, тоже починит… Так вот, если ты найдешь себе такого мужа, то у тебя никогда не будет ничего нового!»

В общем, просто до крайностей доводить не надо, а надо уметь отличать, когда супруге нужна починка, а когда она хочет новую штуковину.

Последний раз купил швабру, у которой щетка поплам складывается при отжиме.

Сначала сломалась регулировочно-зажимная трубочка на ручке.

Потом материал швабры (ворс или как там оно) отклеился от складной пластины.

он туда ПРИКЛЕЕН был!.. Сменной не нашел. Приклеил чем-то злобным и скоро выкину.

Кстати, этот «картридж» таки сменный. На защелках. Поискал — сменных не нашел. Красота…

Кстати, надо прикинуть — нельзя ли на эту поверхность надеть эту «с карманами»…

Спасибо за подсказку!

PS: примерил… Нет… У этой швабры поверхность меньше…

Посоветуйте свою приличную, пожалуйста! Задолбался уже…

PPS: покупаю в фикспрайсе эти надеваемые насадки вместо кухонной тряпочки — стол вытирать. И красиво и недорого. И складывается элегантно :)

Тут живьём смотреть скорее. Внешние признаки — раздвижная ручка толще среднего и жёсткая, и пластмаска, которая раздвижение фиксирует, толстая, основательная такая. Вообще по моим наблюдениям все эти швабры на диво гармоничны — в смысле, если сэкономили — то на всём, так что если та же ручка прочная и суровая — обычно и остальное в порядке.

Любимая женщина приходит в гости, и такая, внезапно:

— О какая чашка! Можно я себе возьму? Я знаю кому её подарить!

(!!!!!) занавес.

И искренне завидую автору, у которого столько свободного времени, что он готов его тратить на ремонт изделия за пару сотен рублей…