Ручка-держатель инструмента. Продолжаем тему.

Привет народ. Сегодня продолжаем тему ручек-держателей различного ручного инструмента. Как и у камрада Sega-san, автора одной из статей, желание иметь такую ручку было давно, но желание иметь не значит иметь. Поэтому пришлось тоже «думать» в этом направлении.

Кстати, кто пропустил другие части:

Универсальная ручка-держатель для инструмента

Универсальная ручка-держатель для инструмента. Ещё одна

Ручка-держатель инструмента. Мой вариант

Вообще ручка то у меня есть — стандартная маленькая китайская. И она достаточно удобная если, например, в нее надфиль зажать, микростамеску или шило.

Но скажем откровенно, при сверлении она прям очень для «ювелирных» работ, несмотря на то, что патрон позволяет до 4 мм сверло зажимать. Ручка слишком тонкая и провернуть в вязком материале (например в пластике) сверло более 2 мм уже проблематично. Потому почитав цикл статей от здешних резидентов решил что хватит мучиться, пора и себе что-то удобоваримое наколдовать. А поскольку колдовать надо начинать с основы, то заказал через синий магазин у китайских братьев набор быстрозажимных патронов.

Но скажем откровенно, при сверлении она прям очень для «ювелирных» работ, несмотря на то, что патрон позволяет до 4 мм сверло зажимать. Ручка слишком тонкая и провернуть в вязком материале (например в пластике) сверло более 2 мм уже проблематично. Потому почитав цикл статей от здешних резидентов решил что хватит мучиться, пора и себе что-то удобоваримое наколдовать. А поскольку колдовать надо начинать с основы, то заказал через синий магазин у китайских братьев набор быстрозажимных патронов.

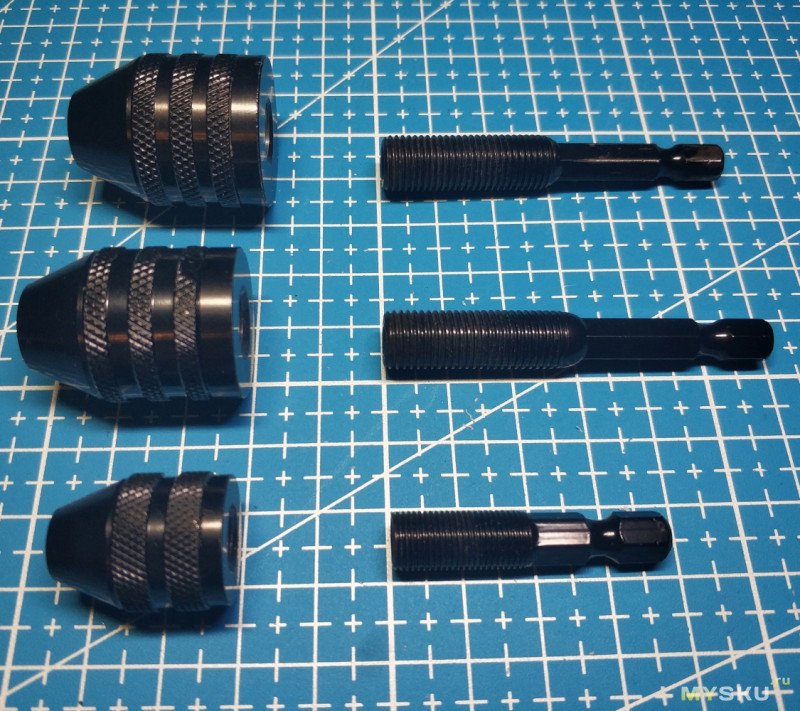

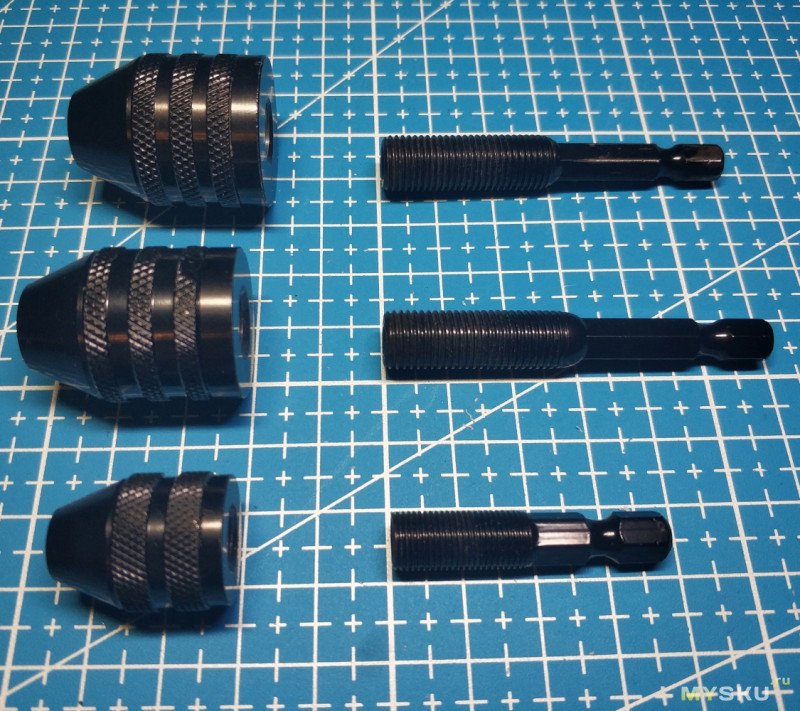

При получении был немного обескуражен их размерами, точнее не так, у меня прорвался истерический смешок по поводу их размеров. Рассчитывал на размеры как у правого, а пришел гигант в виде левого. Ну да и шут с ними, будем работать с тем, что есть. Для начала измерим внешние размеры патронов и хвостовика. Сразу оговорюсь, разобрать патроны в легкую мне не удалось. Вручную не раскручиваются, а при использовании всякого рода инструментов корпус патрона легко деформируется.

При получении был немного обескуражен их размерами, точнее не так, у меня прорвался истерический смешок по поводу их размеров. Рассчитывал на размеры как у правого, а пришел гигант в виде левого. Ну да и шут с ними, будем работать с тем, что есть. Для начала измерим внешние размеры патронов и хвостовика. Сразу оговорюсь, разобрать патроны в легкую мне не удалось. Вручную не раскручиваются, а при использовании всякого рода инструментов корпус патрона легко деформируется.

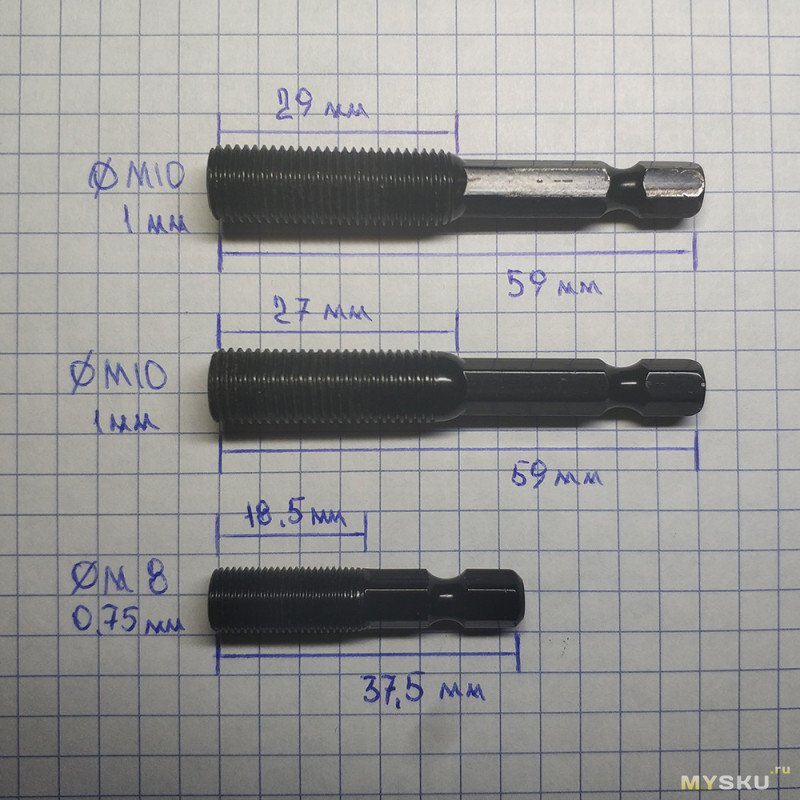

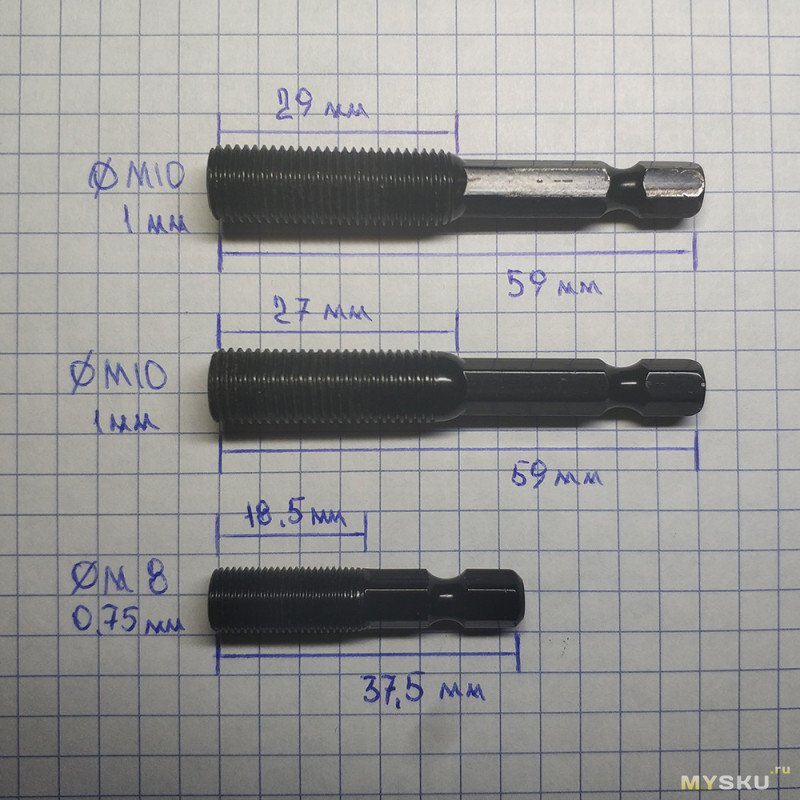

Итак, что по размерам. Все хвостовики с посадочным 1/4", т.е. 6,35 мм. Материал сталь.

Итак, что по размерам. Все хвостовики с посадочным 1/4", т.е. 6,35 мм. Материал сталь.

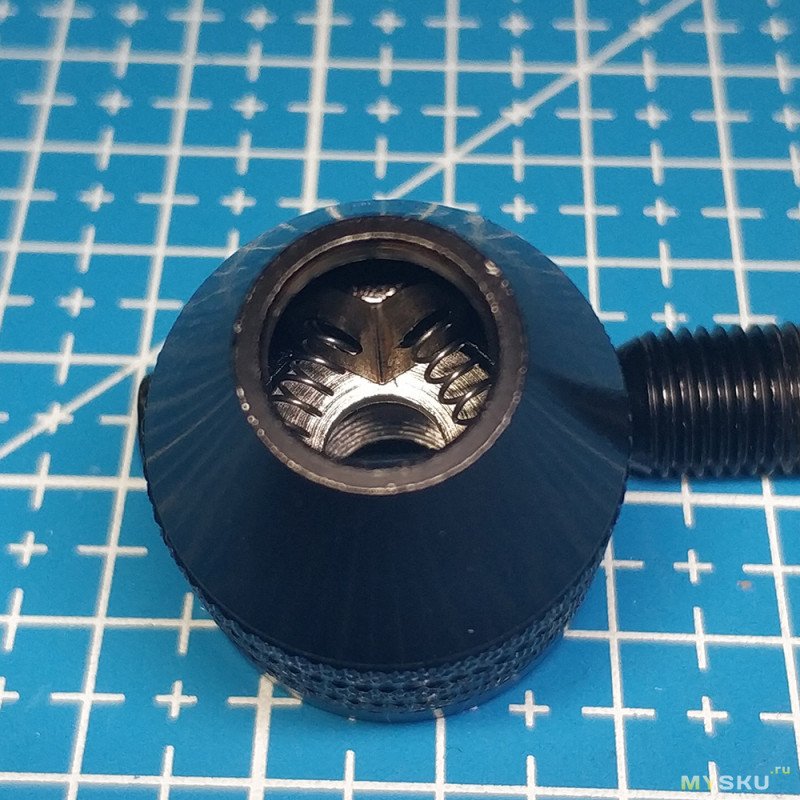

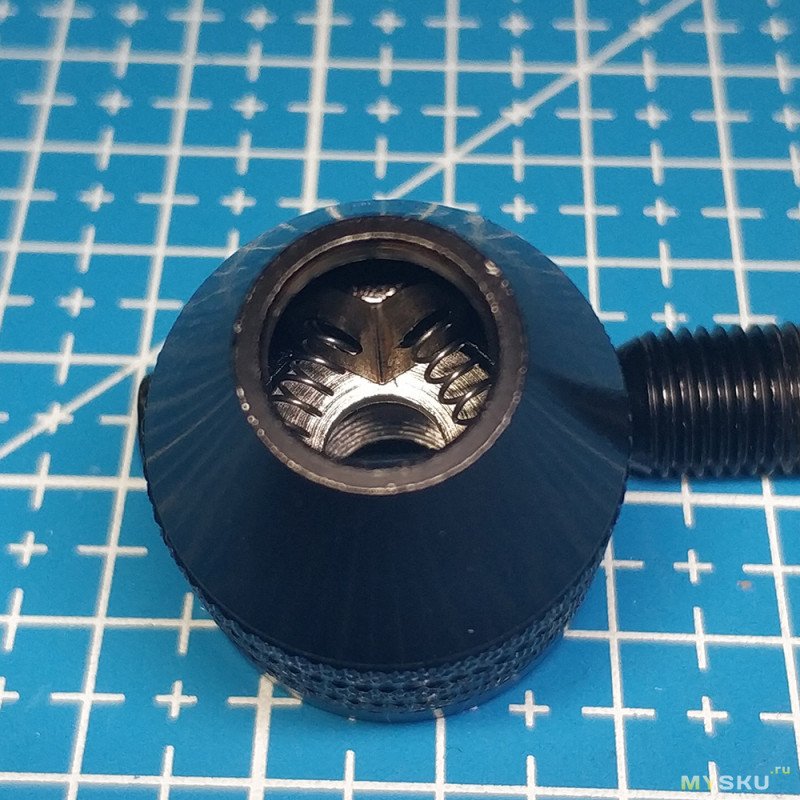

Патроны, несмотря на свои размеры, ничего нового в своем устройстве не представляют и по конструкции не отличаются от патрона маленькой ручки: 3 независимые губки, разжимаемые 3 пружинками, зажим инструмента происходит за счет подпора губок снизу шайбой, которая сдвигается за счет вкручивания хвостовика. Губки — сталь, корпус — алюминий.

Патроны, несмотря на свои размеры, ничего нового в своем устройстве не представляют и по конструкции не отличаются от патрона маленькой ручки: 3 независимые губки, разжимаемые 3 пружинками, зажим инструмента происходит за счет подпора губок снизу шайбой, которая сдвигается за счет вкручивания хвостовика. Губки — сталь, корпус — алюминий.

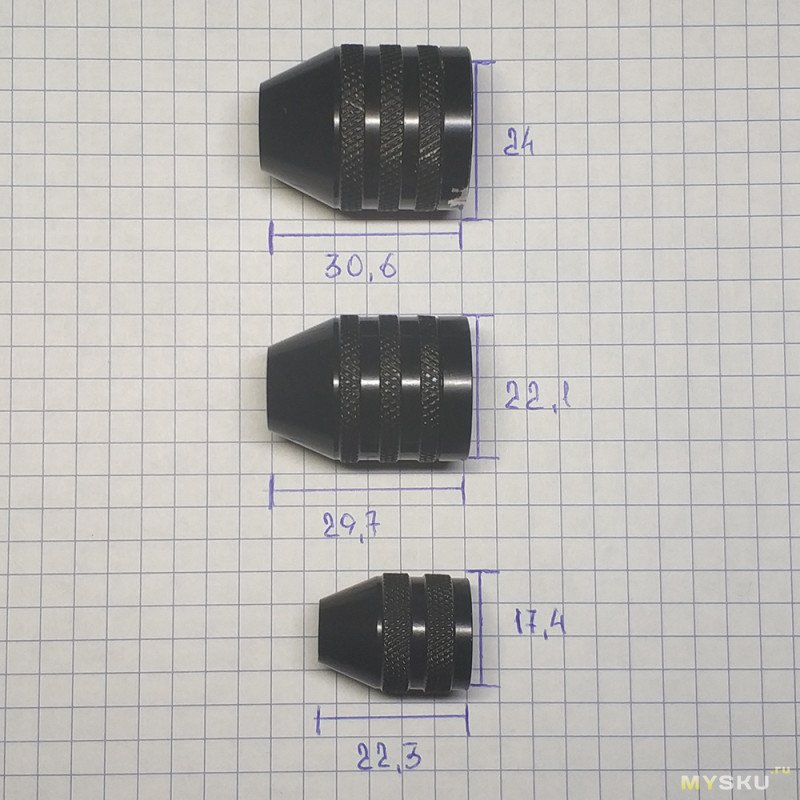

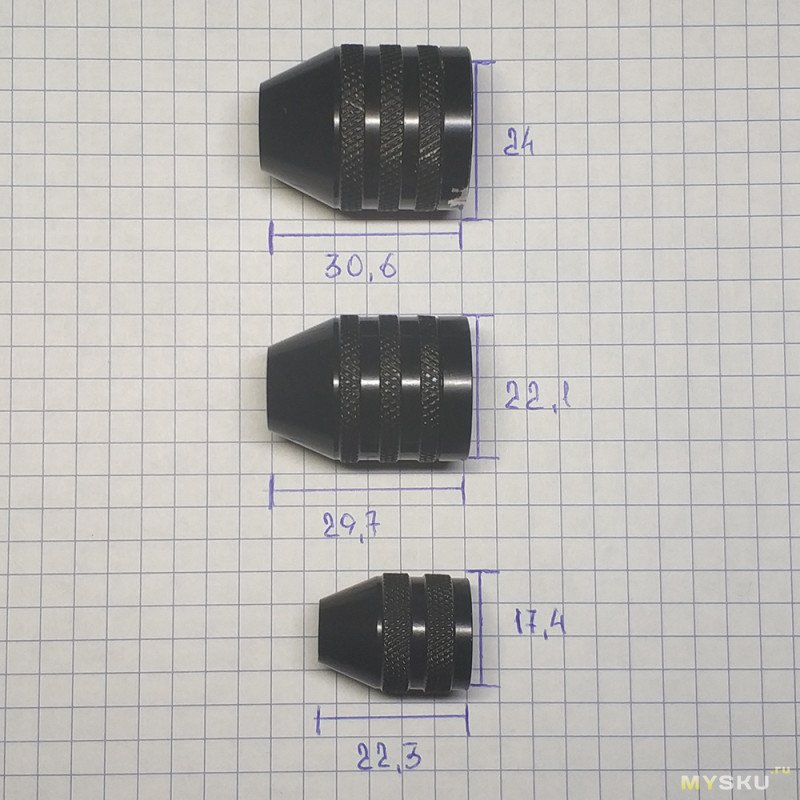

Габаритные размеры

Габаритные размеры

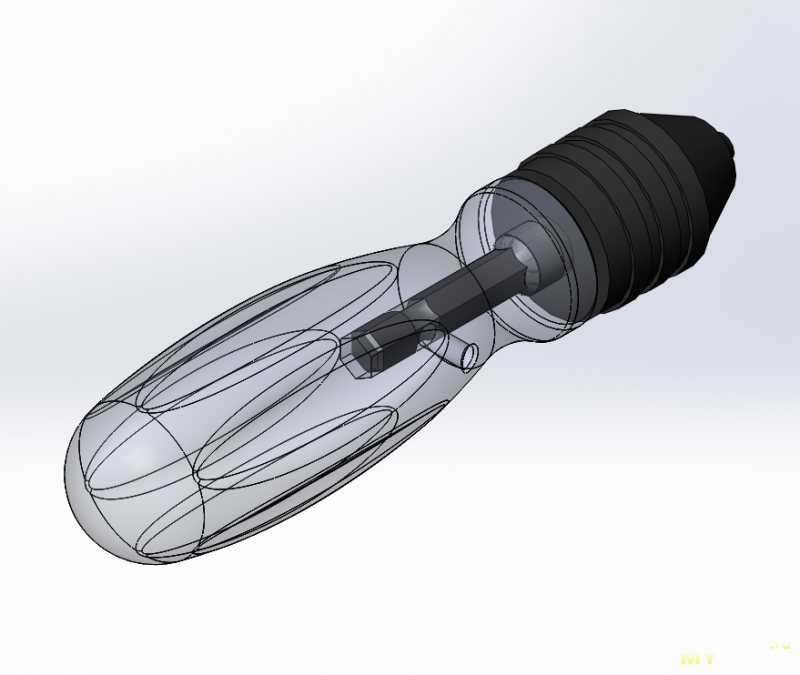

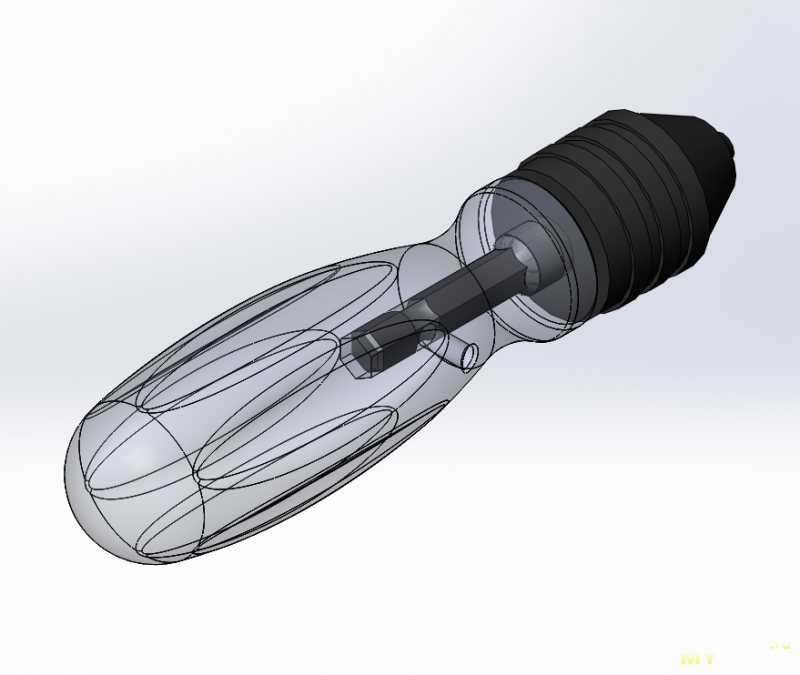

Для дальнейшей работы строим упрощенные 3D модели всех трех патронов.

Для дальнейшей работы строим упрощенные 3D модели всех трех патронов.

И уже примеряясь виртуально рисуем ручки для каждого.

И уже примеряясь виртуально рисуем ручки для каждого.

Начал с большого патрона. Первоначально была выбрана длина 110 мм для ручки, но распечатанная пустотелая модель была неудобна. Потому обрезал модель на 20 мм и также напечатал пустотелку для примерки.

Начал с большого патрона. Первоначально была выбрана длина 110 мм для ручки, но распечатанная пустотелая модель была неудобна. Потому обрезал модель на 20 мм и также напечатал пустотелку для примерки.

Вот теперь самое то.

Вот теперь самое то.

Ну а теперь, зная подходящую длину ручки, имея все три модели патрона, рисуем оставшиеся ручки для патронов. Печатаем полнотелые модели, убираем дефекты печати, швы и обрабатываем все дихлорметиленом для запечатывания межслойных швов (использовать СИЗ при работе с химией обязательно если хотите жить долго и счастливо, ну либо не использовать если хотите жить счастливо и не долго). Вуаля.

Ну а теперь, зная подходящую длину ручки, имея все три модели патрона, рисуем оставшиеся ручки для патронов. Печатаем полнотелые модели, убираем дефекты печати, швы и обрабатываем все дихлорметиленом для запечатывания межслойных швов (использовать СИЗ при работе с химией обязательно если хотите жить долго и счастливо, ну либо не использовать если хотите жить счастливо и не долго). Вуаля.

Устанавливаем патроны на свои места и остается только зафиксировать их гужонами через отверстия. Кто внимательный, тот заметил, что размер гужонов разный: на большей ручке 5 мм, на остальных 4 мм. Это при первоначальных замерах патрона я просчитался с размером выемки под фиксатор на хвостовике. Но в финальных моделях все поправил.

Устанавливаем патроны на свои места и остается только зафиксировать их гужонами через отверстия. Кто внимательный, тот заметил, что размер гужонов разный: на большей ручке 5 мм, на остальных 4 мм. Это при первоначальных замерах патрона я просчитался с размером выемки под фиксатор на хвостовике. Но в финальных моделях все поправил.

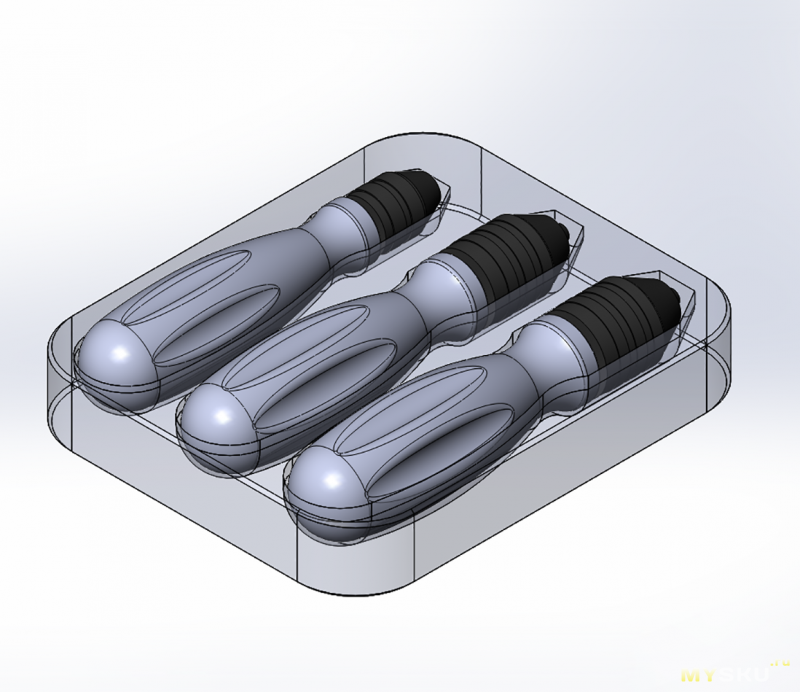

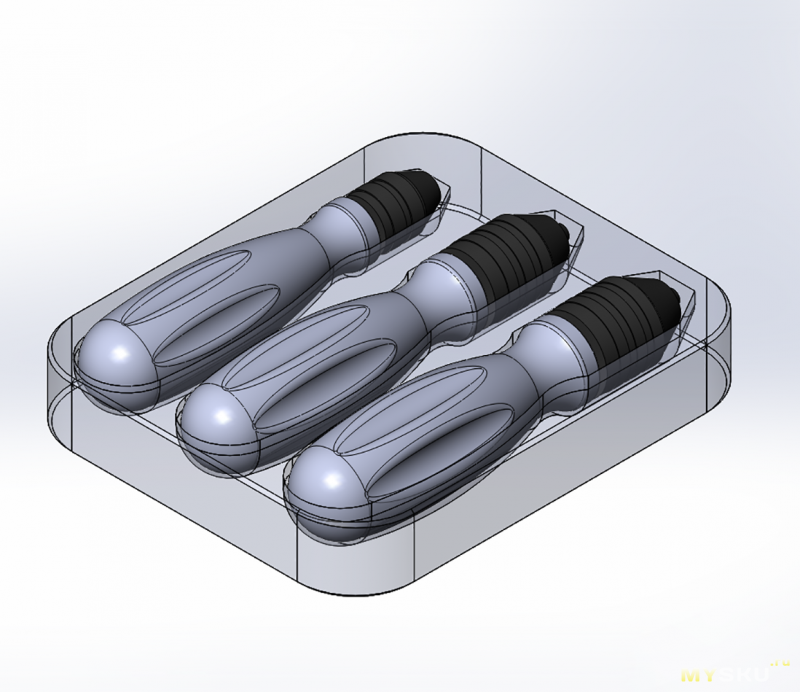

И вроде бы все, но какое-то ощущение незаконченности не отпускало. Поэтому настраиваемся, собираемся и ваяем для всего этого кейс. Изначально планировалось что-то вроде этого.

И вроде бы все, но какое-то ощущение незаконченности не отпускало. Поэтому настраиваемся, собираемся и ваяем для всего этого кейс. Изначально планировалось что-то вроде этого.

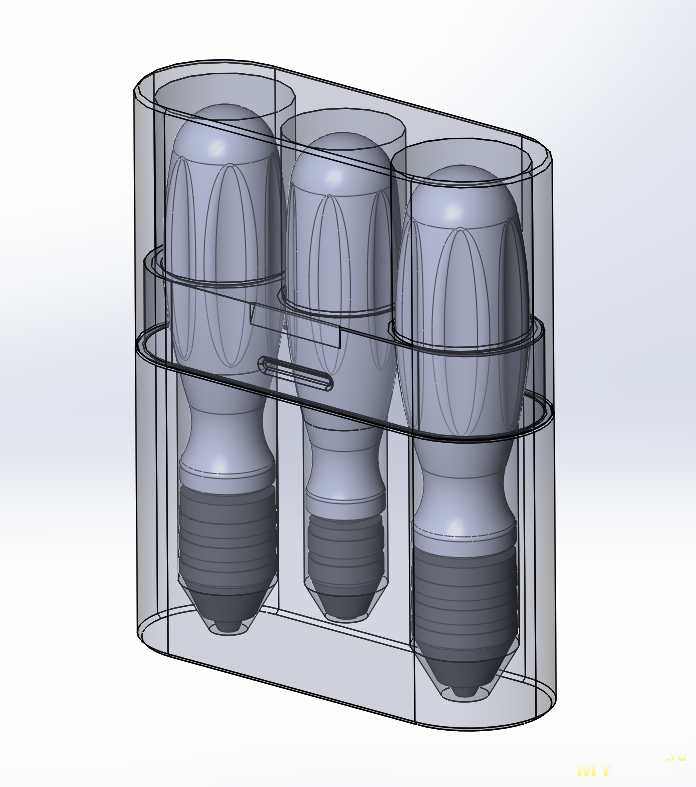

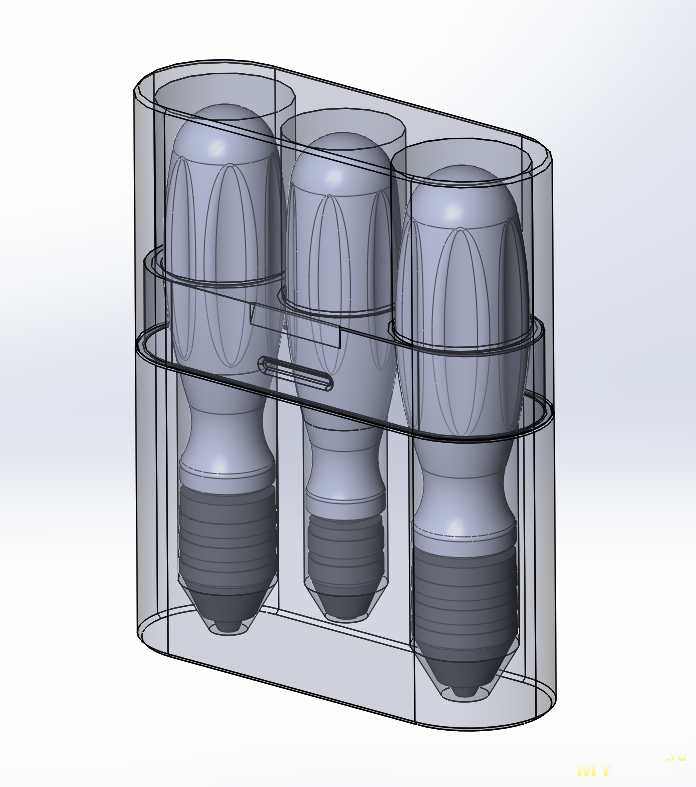

Т.е. эдакая платформа-основание с выемками и крышкой. Но прикинув в процессе проектирования удобство использования, сколько эта конструкция будет занимать места на столе, решил сваять нечто такое.

Т.е. эдакая платформа-основание с выемками и крышкой. Но прикинув в процессе проектирования удобство использования, сколько эта конструкция будет занимать места на столе, решил сваять нечто такое.

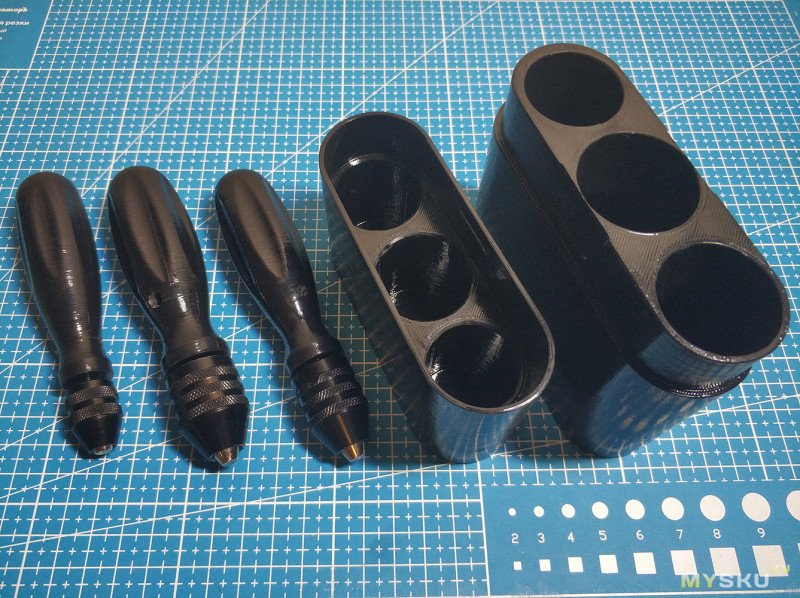

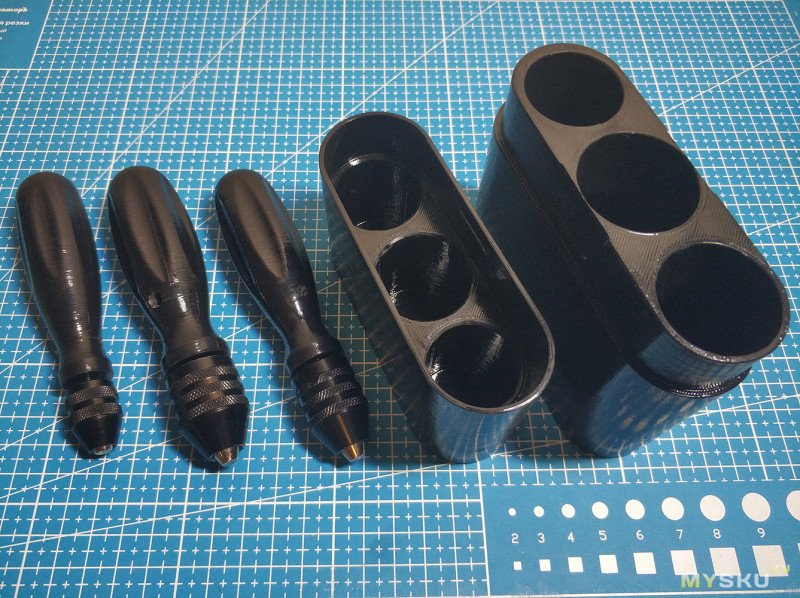

Печатаем половинки кейса соплом 0,4 с параметрами: слой 0,2, 3 периметра, 6 сплошных сверху и снизу. Также обрабатываем дихлорметиленом и получаем вот такой набор.

Печатаем половинки кейса соплом 0,4 с параметрами: слой 0,2, 3 периметра, 6 сплошных сверху и снизу. Также обрабатываем дихлорметиленом и получаем вот такой набор.

Ну и собственно собираем все вместе.

Ну и собственно собираем все вместе.

Вот теперь можно считать проект законченным. Хотел покороче, но получилось как обычно. На сколько в итоге вся конструкция получилась удобной покажет только время. Оговорюсь, что ручки проектировались под собственную руку и для собственного удобства. Кому-то могут не подойти, а кому-то быть неудобными. Также отмечу, что сочетание сталь-алюминий в патроне в паре трения очень не очень. Я все резьбовые соединения промазал графитовой смазкой — легче ход, меньше трения, меньше износ.

Вот теперь можно считать проект законченным. Хотел покороче, но получилось как обычно. На сколько в итоге вся конструкция получилась удобной покажет только время. Оговорюсь, что ручки проектировались под собственную руку и для собственного удобства. Кому-то могут не подойти, а кому-то быть неудобными. Также отмечу, что сочетание сталь-алюминий в патроне в паре трения очень не очень. Я все резьбовые соединения промазал графитовой смазкой — легче ход, меньше трения, меньше износ.

Все модели можно скачать на thingiverse, поскольку другого адекватного сервиса размещения моделей не нашел, а тут нет такой опции.

Кстати, кто пропустил другие части:

Универсальная ручка-держатель для инструмента

Универсальная ручка-держатель для инструмента. Ещё одна

Ручка-держатель инструмента. Мой вариант

Вообще ручка то у меня есть — стандартная маленькая китайская. И она достаточно удобная если, например, в нее надфиль зажать, микростамеску или шило.

Но скажем откровенно, при сверлении она прям очень для «ювелирных» работ, несмотря на то, что патрон позволяет до 4 мм сверло зажимать. Ручка слишком тонкая и провернуть в вязком материале (например в пластике) сверло более 2 мм уже проблематично. Потому почитав цикл статей от здешних резидентов решил что хватит мучиться, пора и себе что-то удобоваримое наколдовать. А поскольку колдовать надо начинать с основы, то заказал через синий магазин у китайских братьев набор быстрозажимных патронов.

Но скажем откровенно, при сверлении она прям очень для «ювелирных» работ, несмотря на то, что патрон позволяет до 4 мм сверло зажимать. Ручка слишком тонкая и провернуть в вязком материале (например в пластике) сверло более 2 мм уже проблематично. Потому почитав цикл статей от здешних резидентов решил что хватит мучиться, пора и себе что-то удобоваримое наколдовать. А поскольку колдовать надо начинать с основы, то заказал через синий магазин у китайских братьев набор быстрозажимных патронов. При получении был немного обескуражен их размерами, точнее не так, у меня прорвался истерический смешок по поводу их размеров. Рассчитывал на размеры как у правого, а пришел гигант в виде левого. Ну да и шут с ними, будем работать с тем, что есть. Для начала измерим внешние размеры патронов и хвостовика. Сразу оговорюсь, разобрать патроны в легкую мне не удалось. Вручную не раскручиваются, а при использовании всякого рода инструментов корпус патрона легко деформируется.

При получении был немного обескуражен их размерами, точнее не так, у меня прорвался истерический смешок по поводу их размеров. Рассчитывал на размеры как у правого, а пришел гигант в виде левого. Ну да и шут с ними, будем работать с тем, что есть. Для начала измерим внешние размеры патронов и хвостовика. Сразу оговорюсь, разобрать патроны в легкую мне не удалось. Вручную не раскручиваются, а при использовании всякого рода инструментов корпус патрона легко деформируется. Итак, что по размерам. Все хвостовики с посадочным 1/4", т.е. 6,35 мм. Материал сталь.

Итак, что по размерам. Все хвостовики с посадочным 1/4", т.е. 6,35 мм. Материал сталь. Патроны, несмотря на свои размеры, ничего нового в своем устройстве не представляют и по конструкции не отличаются от патрона маленькой ручки: 3 независимые губки, разжимаемые 3 пружинками, зажим инструмента происходит за счет подпора губок снизу шайбой, которая сдвигается за счет вкручивания хвостовика. Губки — сталь, корпус — алюминий.

Патроны, несмотря на свои размеры, ничего нового в своем устройстве не представляют и по конструкции не отличаются от патрона маленькой ручки: 3 независимые губки, разжимаемые 3 пружинками, зажим инструмента происходит за счет подпора губок снизу шайбой, которая сдвигается за счет вкручивания хвостовика. Губки — сталь, корпус — алюминий. Габаритные размеры

Габаритные размеры Для дальнейшей работы строим упрощенные 3D модели всех трех патронов.

Для дальнейшей работы строим упрощенные 3D модели всех трех патронов. И уже примеряясь виртуально рисуем ручки для каждого.

И уже примеряясь виртуально рисуем ручки для каждого. Начал с большого патрона. Первоначально была выбрана длина 110 мм для ручки, но распечатанная пустотелая модель была неудобна. Потому обрезал модель на 20 мм и также напечатал пустотелку для примерки.

Начал с большого патрона. Первоначально была выбрана длина 110 мм для ручки, но распечатанная пустотелая модель была неудобна. Потому обрезал модель на 20 мм и также напечатал пустотелку для примерки. Вот теперь самое то.

Вот теперь самое то. Ну а теперь, зная подходящую длину ручки, имея все три модели патрона, рисуем оставшиеся ручки для патронов. Печатаем полнотелые модели, убираем дефекты печати, швы и обрабатываем все дихлорметиленом для запечатывания межслойных швов (использовать СИЗ при работе с химией обязательно если хотите жить долго и счастливо, ну либо не использовать если хотите жить счастливо и не долго). Вуаля.

Ну а теперь, зная подходящую длину ручки, имея все три модели патрона, рисуем оставшиеся ручки для патронов. Печатаем полнотелые модели, убираем дефекты печати, швы и обрабатываем все дихлорметиленом для запечатывания межслойных швов (использовать СИЗ при работе с химией обязательно если хотите жить долго и счастливо, ну либо не использовать если хотите жить счастливо и не долго). Вуаля. Устанавливаем патроны на свои места и остается только зафиксировать их гужонами через отверстия. Кто внимательный, тот заметил, что размер гужонов разный: на большей ручке 5 мм, на остальных 4 мм. Это при первоначальных замерах патрона я просчитался с размером выемки под фиксатор на хвостовике. Но в финальных моделях все поправил.

Устанавливаем патроны на свои места и остается только зафиксировать их гужонами через отверстия. Кто внимательный, тот заметил, что размер гужонов разный: на большей ручке 5 мм, на остальных 4 мм. Это при первоначальных замерах патрона я просчитался с размером выемки под фиксатор на хвостовике. Но в финальных моделях все поправил. И вроде бы все, но какое-то ощущение незаконченности не отпускало. Поэтому настраиваемся, собираемся и ваяем для всего этого кейс. Изначально планировалось что-то вроде этого.

И вроде бы все, но какое-то ощущение незаконченности не отпускало. Поэтому настраиваемся, собираемся и ваяем для всего этого кейс. Изначально планировалось что-то вроде этого. Т.е. эдакая платформа-основание с выемками и крышкой. Но прикинув в процессе проектирования удобство использования, сколько эта конструкция будет занимать места на столе, решил сваять нечто такое.

Т.е. эдакая платформа-основание с выемками и крышкой. Но прикинув в процессе проектирования удобство использования, сколько эта конструкция будет занимать места на столе, решил сваять нечто такое. Печатаем половинки кейса соплом 0,4 с параметрами: слой 0,2, 3 периметра, 6 сплошных сверху и снизу. Также обрабатываем дихлорметиленом и получаем вот такой набор.

Печатаем половинки кейса соплом 0,4 с параметрами: слой 0,2, 3 периметра, 6 сплошных сверху и снизу. Также обрабатываем дихлорметиленом и получаем вот такой набор. Ну и собственно собираем все вместе.

Ну и собственно собираем все вместе.

Вот теперь можно считать проект законченным. Хотел покороче, но получилось как обычно. На сколько в итоге вся конструкция получилась удобной покажет только время. Оговорюсь, что ручки проектировались под собственную руку и для собственного удобства. Кому-то могут не подойти, а кому-то быть неудобными. Также отмечу, что сочетание сталь-алюминий в патроне в паре трения очень не очень. Я все резьбовые соединения промазал графитовой смазкой — легче ход, меньше трения, меньше износ.

Вот теперь можно считать проект законченным. Хотел покороче, но получилось как обычно. На сколько в итоге вся конструкция получилась удобной покажет только время. Оговорюсь, что ручки проектировались под собственную руку и для собственного удобства. Кому-то могут не подойти, а кому-то быть неудобными. Также отмечу, что сочетание сталь-алюминий в патроне в паре трения очень не очень. Я все резьбовые соединения промазал графитовой смазкой — легче ход, меньше трения, меньше износ.Все модели можно скачать на thingiverse, поскольку другого адекватного сервиса размещения моделей не нашел, а тут нет такой опции.

Самые обсуждаемые обзоры

| +30 |

1707

79

|

| +81 |

4336

97

|

можно и на продажу клепать.

Но в таких штуках меня сдерживал обычно кулачковый патрон — не всегда применение ограничивается зажатием надфилей и т.п. Всеж советские ручные «ручка-тиски» с плоскими губками и проточкой для удержания цилиндров более универсальны.

Урвать бы их еще сейчас по хорошей цене, а то старые запасы редеют.

Красивый набор. Но я в последнее время такие вещи печатаю оранжевым и около того пластиком — искать легче.

Я позанудствую, но добавьте предупреждение в пост. От ДХМ/ДХЭ

почки осыпатсямогут быть химические ожоги и серьезное отравление. Нужно обязательно пользоваться СИЗ, в том числе очками.Не увидел в посте — а пластик какой?

В данном проекте использовал ABS. Уже больше года использую черный ABS компании AG CNC. Печать в пассивной термокамере. Из плюсов: хорошо обрабатывается и химически полируется (учитывая, что у меня был ABS крайне сложно поддающийся хим полировке), достаточно твердый, стабильная низкая усадка. Про усадку не зря говорю, т.к. в большинстве случаев печатаю без каймы и удерживающих ушек, детали не «подрывает» на столе. Был в пользовании greg, классный жесткий пластик, но печатать большие детали им одно мученье: рвет как по слоям так и от стола отрывает. Были и различного рода китайские пластики: вроде и ABS, но по запаху и мягкости похож на полистирол.

P.S. сарказм, если что.

Раньше делали ручки-нахлобучки на винт Z 3д-принтеров типа Эндер 3. Эти нахлобучки работали годы, хотя фиксировались они установочным винтом 3мм.

Т.е. когда вкручиваю винт (с барашком), чтобы зафиксировать надфиль, получается, что на гайку действует сила, которая не пытается выдернуть гайку тем-же путём, что она входила…

Как-то так:

пускай такой инструмент будет, чем просто патрон валялся бы, даже биту зажимает, валяться не будет :)

механику принтера не помешало бы настроить… хвостовик вбил молотком, ничем не прикручивал и так держится хорошо.

Если кому нужна моделька, вечером смогу выложить.

Я выписывал готовые, только китайцы не учли направление резьбы. При работе колпачёк раскручивается. Патрон с шестигранником использую в маленьком шуруповёрте и эл. отвёртке.

Автору обзора большой респект! Попробую заказать ручки, объявления 3D печати в городе есть.

Есть такой, но 3-ку не зажимает, а указано что 3 — 6 мм. Расточить губки, поможет?

Исходник в STEP (если кому надо могу f3d скинуть). Я когда рифление моделил «что-то пошло не так» и файл распух до 256Мб. Так и не смог исправить. Так что не пугайтесь. ))

Патрон JT0, с креплением под вал 5мм.

К тому же, погрузить полую деталь в масло может оказаться нетривиальным занятием — Архимед воспротивится.

А сам метод так себе, не спорю

Может, строительным феном поможет аккуратно обдувать при невысокой температуре?

4) хим постобработка. горелками и фенами мне равномерности достичь не удалось.

з.ы. еще вспомнил. повыше градусов на 5 температура и подобрать обдув (в плоть до полного отключения), хотя ТПУ у меня в монолит пёкся именно градусах на 240-245 и дул я на все деньги (вулкан. сопло 0,6 и две улитки 5015).

disk.yandex.ru/a/06pgGz72CMtSmQ

Да я не описался. В ЮТ за 1989 год был приведён метод, для изготовления ручек для надфилей.

дословно не помню, но суть (при работе с эпоксидной смолой часто остаются излишки, так вот если пропитать этими оставшимися излишками ветошь намотаную на надфиль, то через 12 часов можно получить неплохую ручку для мелкого инструмента)

Грешен в гараже попробовал метод.

Намотал на надфиль с где то пол метра бумажного шпагата, вместо ветоши и пропитал его оставшейся уже смешанной эпоксидкой и закрепил на магнит ручкой вниз.

Профит. Цена получившейся ручки, ну не знаю

шпагат, им раньше в магазине покупки завёрнутые в бумагу перетягивали 0.5 метра пусть 2 рубля.

Остатки эпоксидного клея от склеиваемой детали — ну пусть 20 рублей.

Вес получившейся ручки примерно грамм 20.

Универсальность, тут да тут провал…

Большая ручка из топика на моем принтере печатается меньше часа. Стоимость израсходованного пластика — примерно 50 рублей. Можно быстрее и дешевле — сопло побольше, пластик купить подешевле.

Но ручка — плохой пример.

Пару недель назад напечатал деталь сложной формы в авто. Заводская стоит больше 3000, ждать доставки неделю, а нужна завтра. Модели есть в интернете, печатал 14 часов. Запустил в ночь, утром только поддержки оторвал. По прочности и функциональности не уступает.

Часто проще начертить деталь с нуля, а потом напечатать, чем точить/пилить/сверлить/лепить. Особенно — несколько штук. А еще можно поискать на профильных сайтах готовые модели — вдруг кто-то уже это начертил.

Я и сам в свободный доступ выложил под сотню моделей.

В опалубку свернутую из бумаги. Самы сложным было зацентровать напильник в отливке до застывания, ибо сохло оно очень долго.

Пока я не приобрёл принтер, я даже не представлял для чего именно буду его использовать. Покупался дешёвый принтер что-бы просто поиграться.

Оказалось, что это ужасно удобный и полезные для дома инструмент. Многие вещи, которые раньше выпиливались/вытачивались из дерева/металла и которые по факту выглядели корявенько, сейчас можно быстрее смоделить и распечатать. Причем если допущена небольшая ошибка, то не приходится дорабатывать напильником, а делается минутная правка в проекте и печатается заново. И выглядит результат по сравнению с быстро выпиленным просто шикарно. Бонус — во время печати я занимаюсь чем-нить другим.

Однако прошло довольно много времени, прежде чем мой мозг начал думать в сторону проектирования и печати. Зато теперь разнообразные коробочки (с точными необходимыми размерами), подставки/кронштейны и разные тулзы по типу обсуждаемой — они не ищются, а просто печатаются.

P.S. Я тоже выкладываю то, что что смоделировал и что может иметь какую-то полезность для других на thingverse и импортирую на printables.

Одна рукоятаа на всех? Это экономно… Хотя все эти закупки, принтеры и прочая возня — больше от не фиа делать.

Я купил деревянные ручки и насадил на каждый инструмент.

Есть два шуруповерта — в одноиюм сверло, в другом — бита. Не лбблю прыгать от одного к другому

Надо попробовать напечатать

Ручка из TPU чтобы хват был лучше? Не знаю, наверное это имеет смысл только при больших нагрузках, а тут пластик. Не уверен, что между прижимами и зажимаемым инструментом (сверло) будет настолько хорошее сцепление, что нам потребуется прикладывать настолько большое усилие, что ручка будет прокручиваться в руке и надо будет это как-то компенсировать. А если у нас бита — то я полагаю, что при большом усилии просто разорвёт патрон/гайку или то, во что это зажато. Это всё таки не силовой инструмент.

Гайку/патрон из угленаполненного? Для чего? Наполнение, насколько я себе все представляю, в основном позволяет избавиться от усадки. Причем за счёт прочности. А тут нам как раз нужна прочность (межслойная адгезия), да и детать небольшая т.е. усадка не мешает её напечатать.

С моей колокольни видится, что достаточно напечатать вставки из чего-то менее скользящего и это будет более чем достаточно.

Но я больше теоретик и поэтому запросто могу ошибаться.

Смысл таких ручек лично мне непонятен, лучше купить шурик или хотя бы электроотвёртку.