Печатаем гравицапу и делаем ЧПУ станок — история с прологом, эпилогом и лирическими отступлениями.

Сегодня я расскажу о своем очень старом проекте – фрезерном станке с числовым программном управлением. Проект был довольно популярен на Thingiverse, многие люди его повторили.

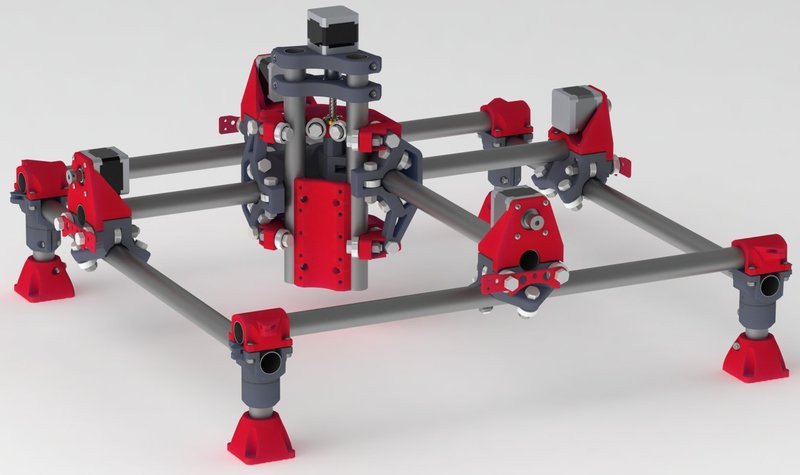

Наткнулся я как-то интересный проект — Mostly Printed CNC (MPCNC)

идея понравилась, я даже напечатал себе такой.

Но мне показался он сильно большим — решил спроектировать поменьше, а большой позднее подарил другу.

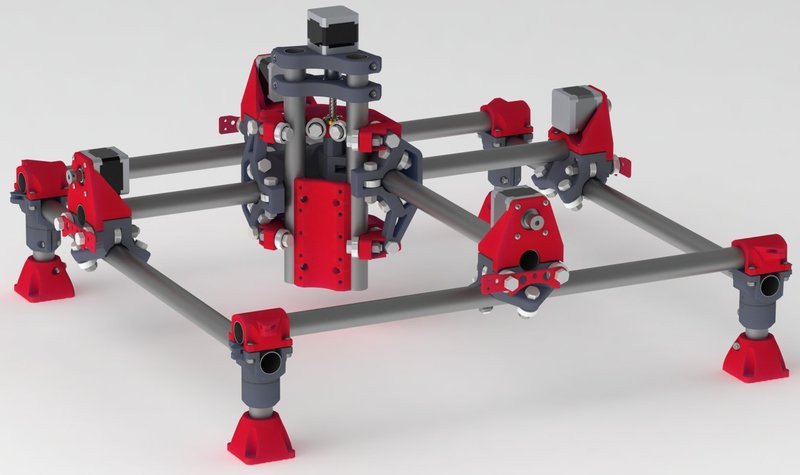

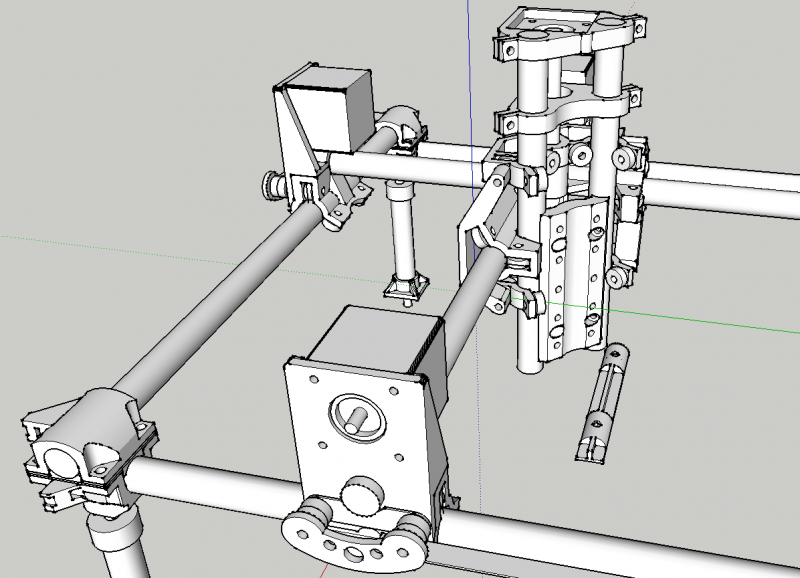

Старенький Sketchup вполне сгодился для проектирования.

Все файлы для печати лежат тут

Старый гугловский сайт нормально уже не работает, но тем не менее можно посмотреть более детальную инструкцию по сборке

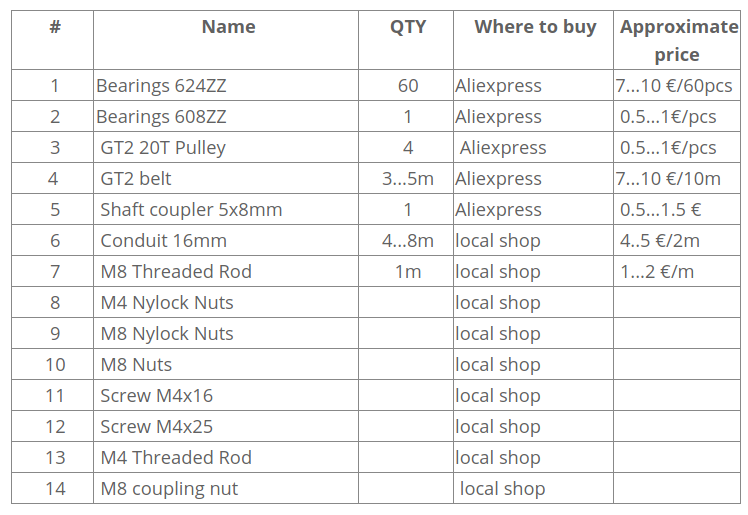

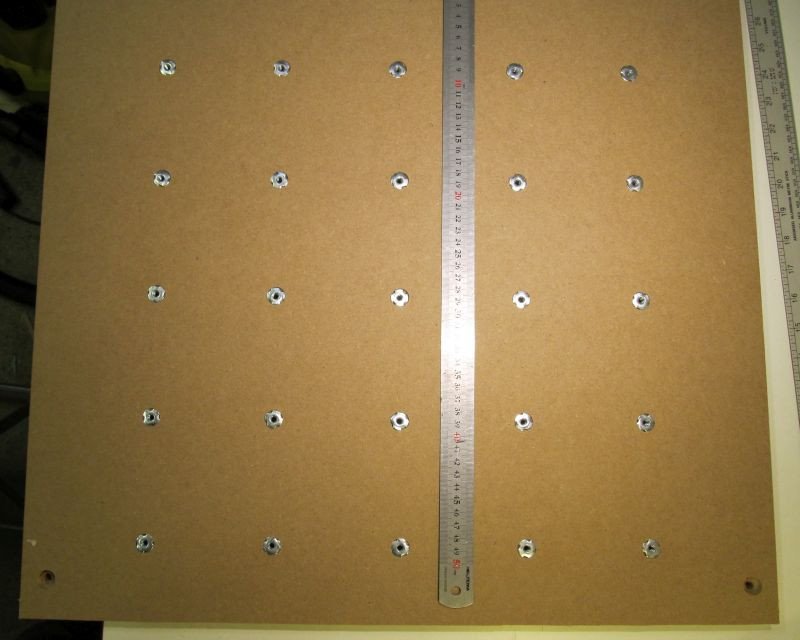

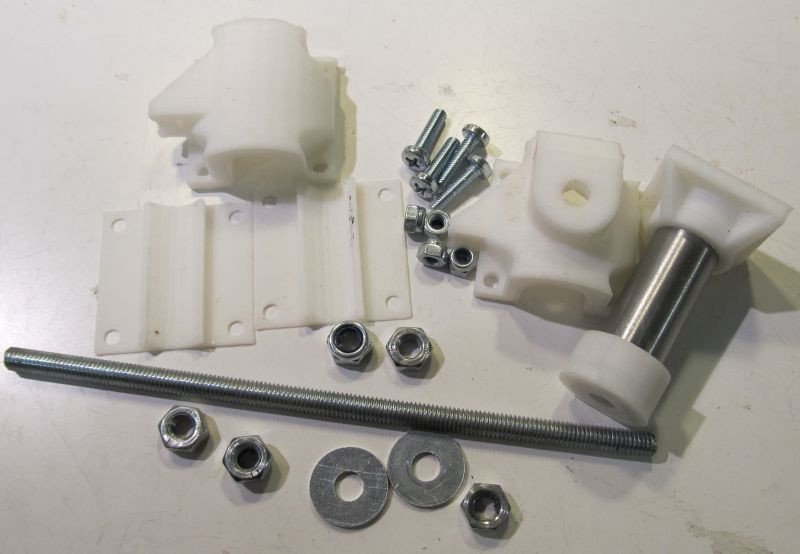

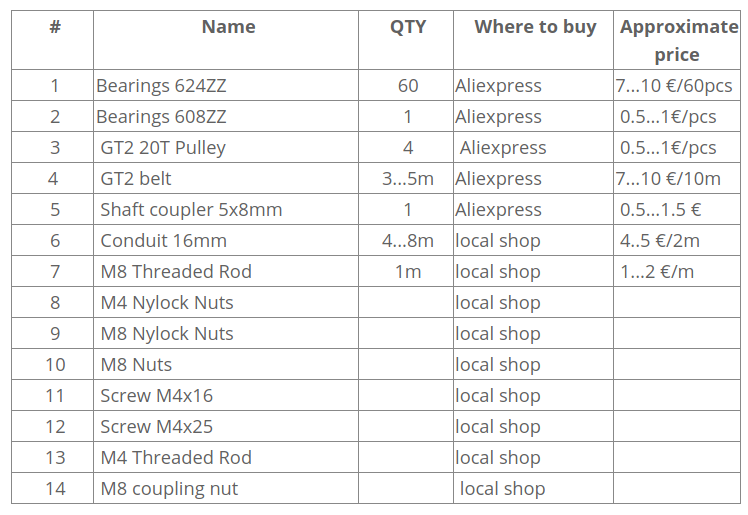

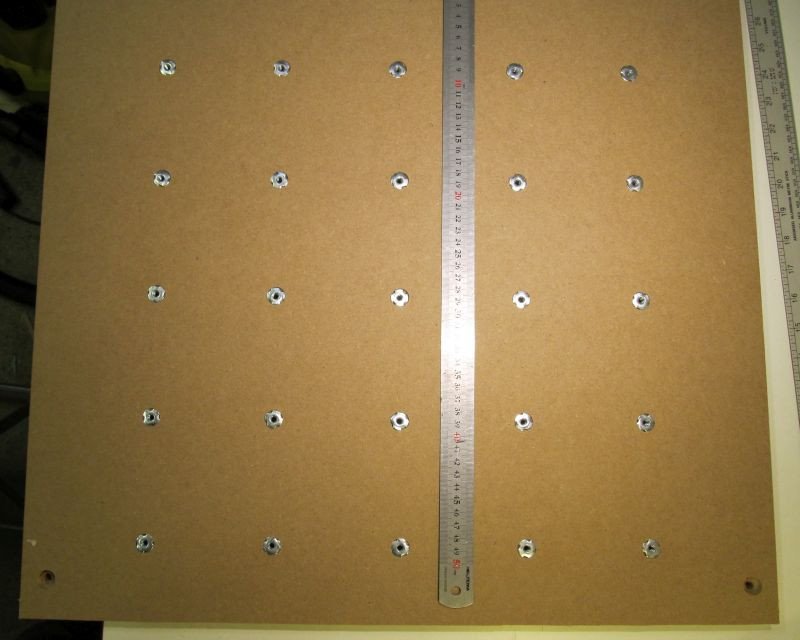

Что понадобится:

Подшипники 624ZZ 60 шт

Подшипники 608ZZ 1 шт.

Шкив GT2 20T 4 шт.

Ремень GT2 3...5m

Муфта 5x8mm

Мебельная труба 4...8m

Длинная штука с резьбой M8 1m

Гайка с фиксацией M4

Гайка с фиксацией M8

Гайка M8

Винт M4x16

ну и так далее

Если где в терминах ошибся — подскажите, поправлю. Я, конечно, в курсе универсальных технических терминов, но, боюсь, с ними статью не опубликуют :)

Берем файлы, как я уже говорил, отсюда и печатаем детали из ABS. Для прочности неплохо распечатанные детали пропитать ABS, растворенным в ацетоне.

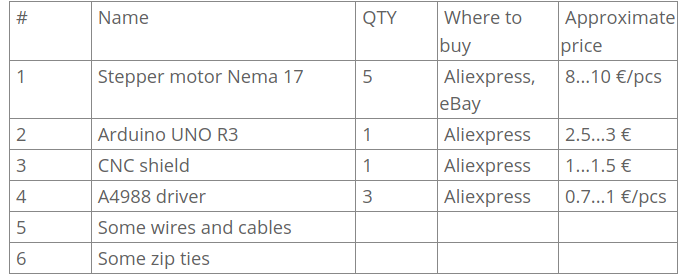

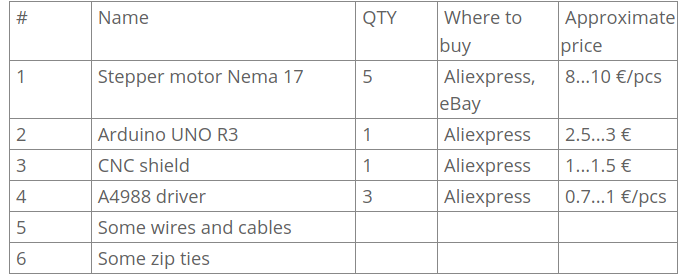

Не забудьте про гравицапу :)

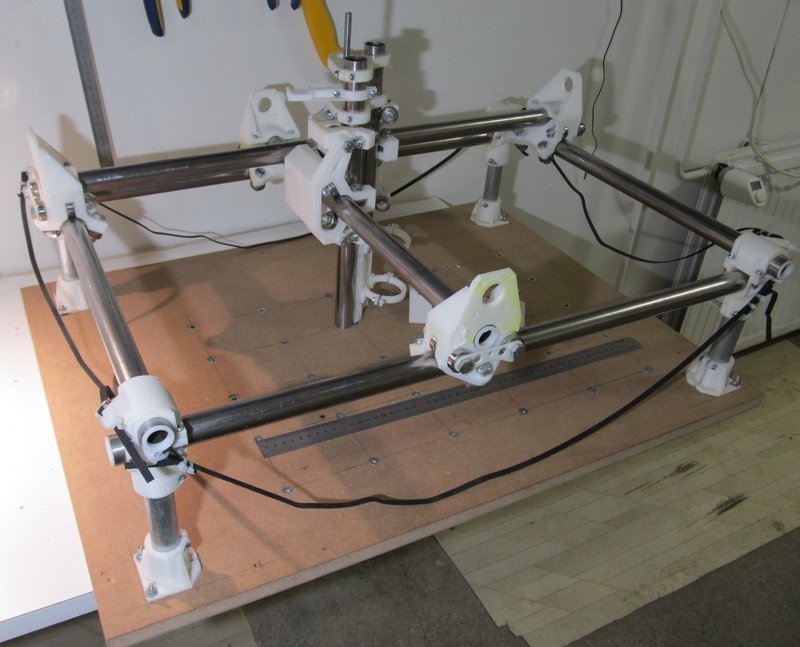

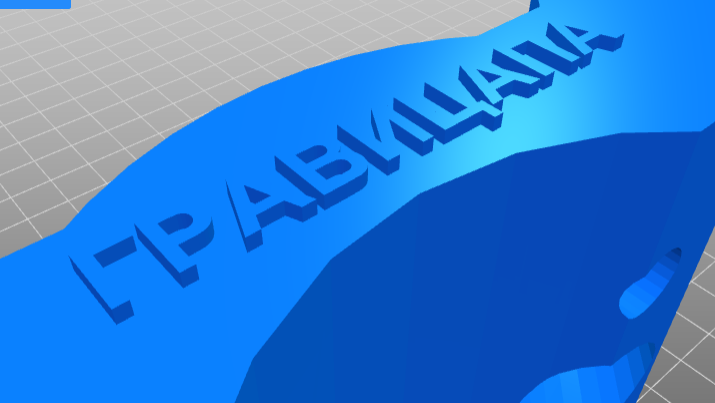

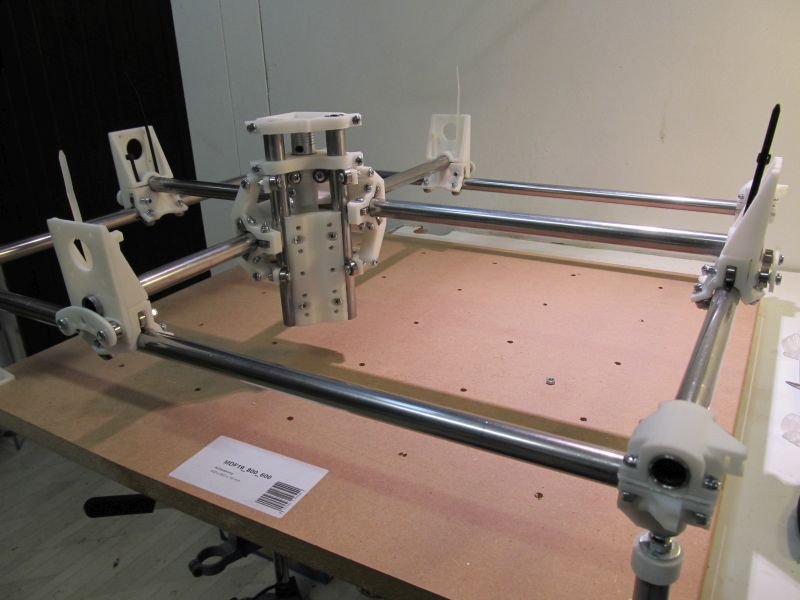

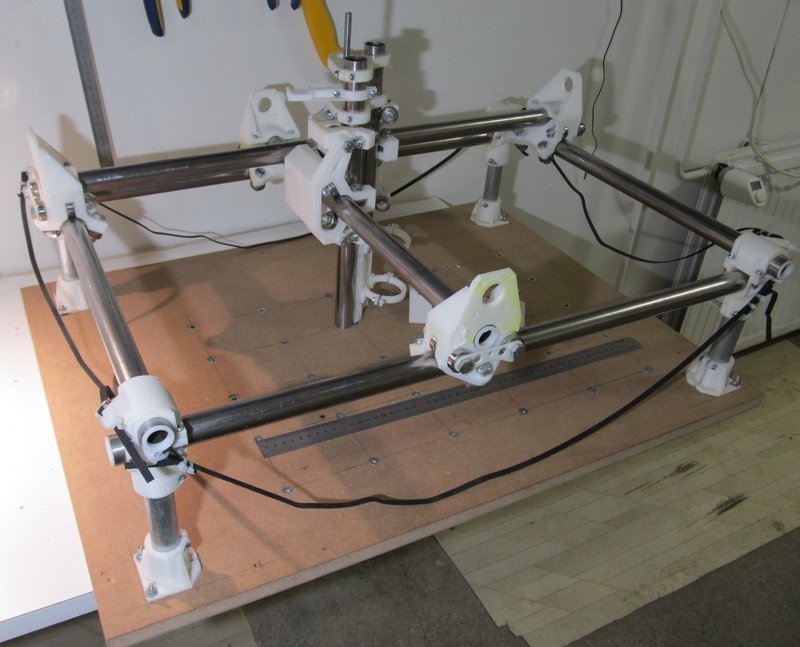

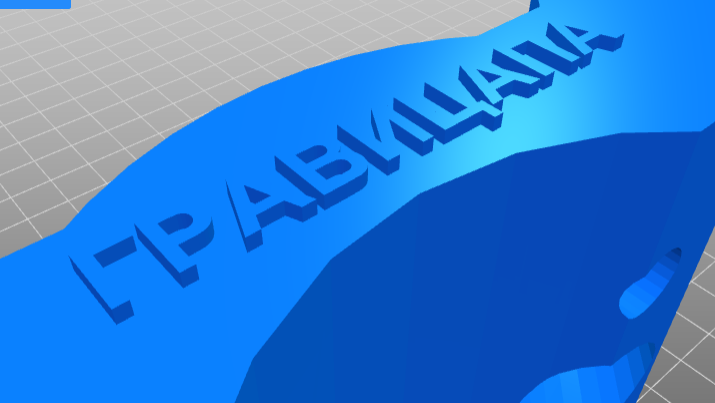

Основание для станка — делаем из МДФ, устанавливаем забивные гайки для крепления заготовок

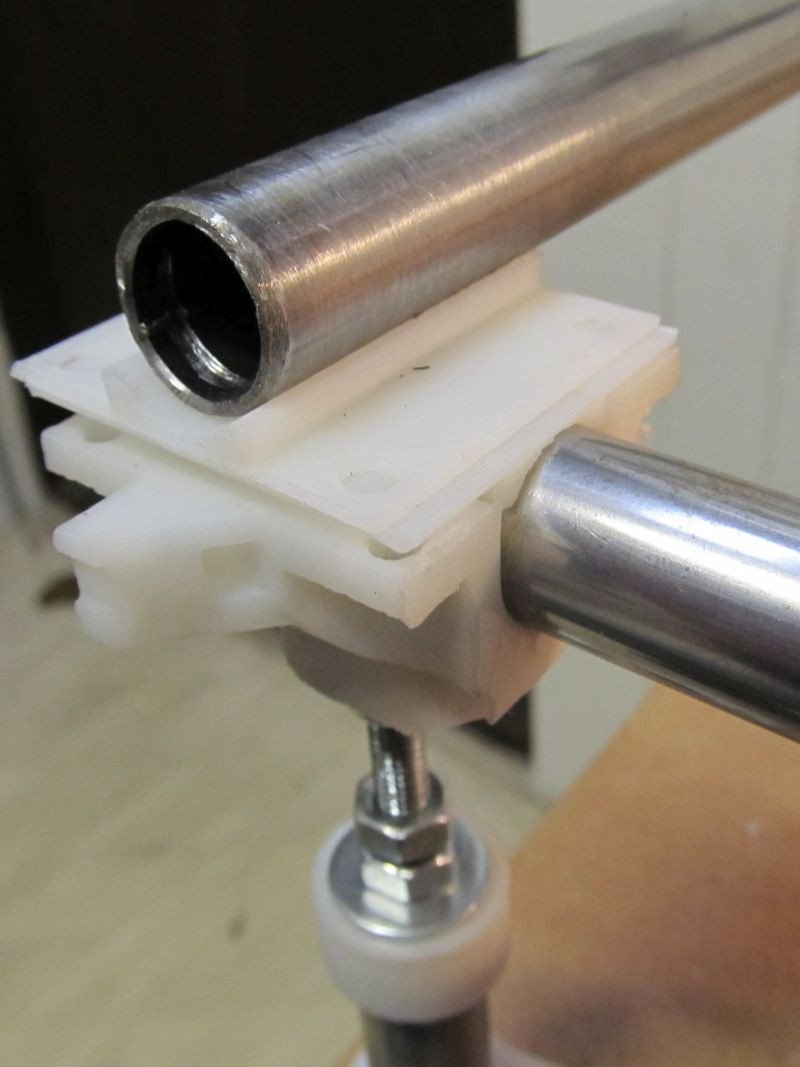

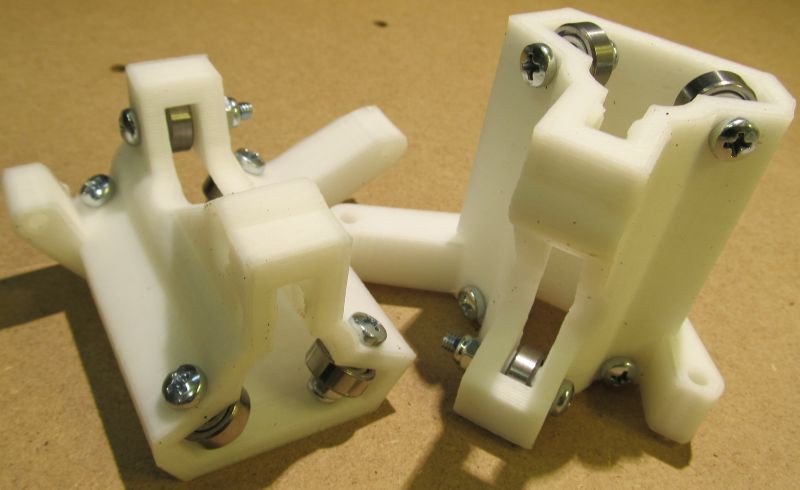

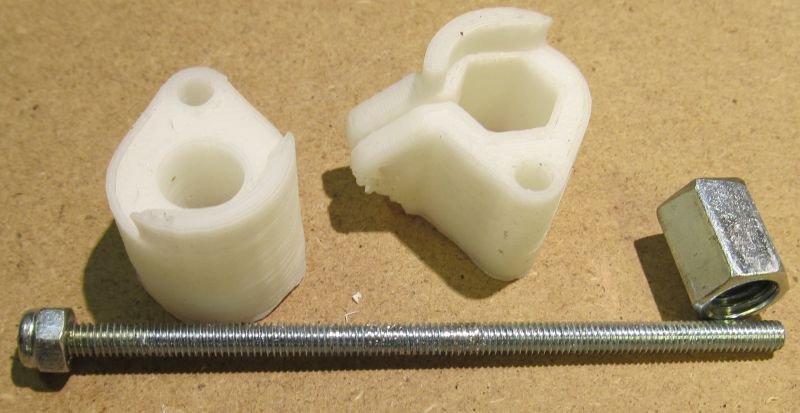

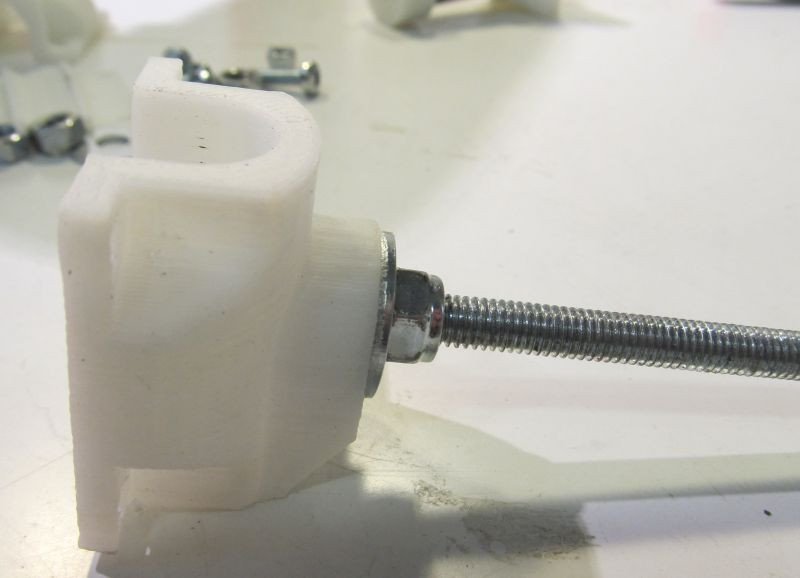

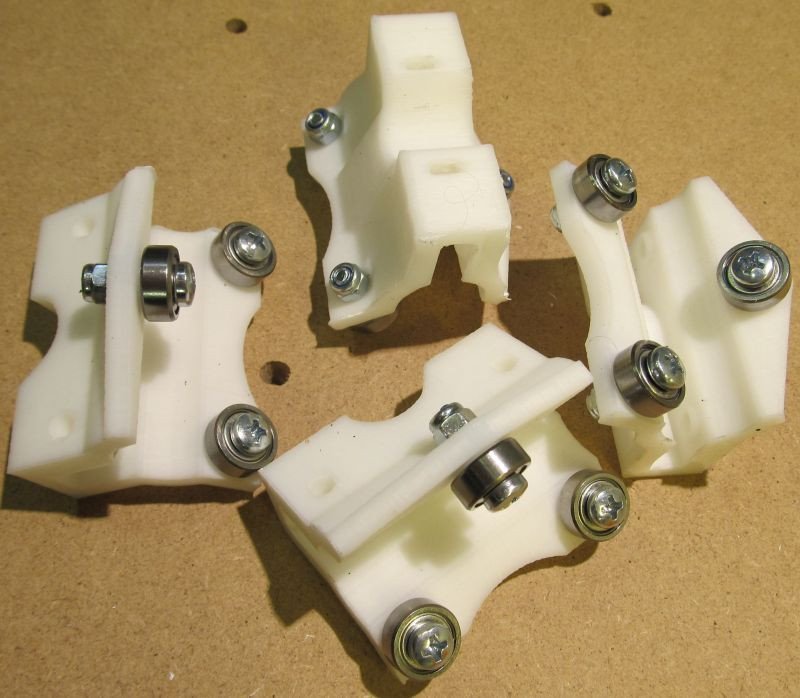

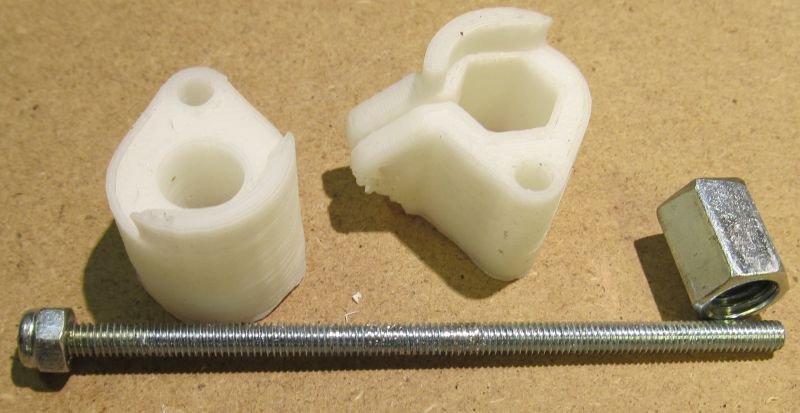

Держатели труб-направляющих

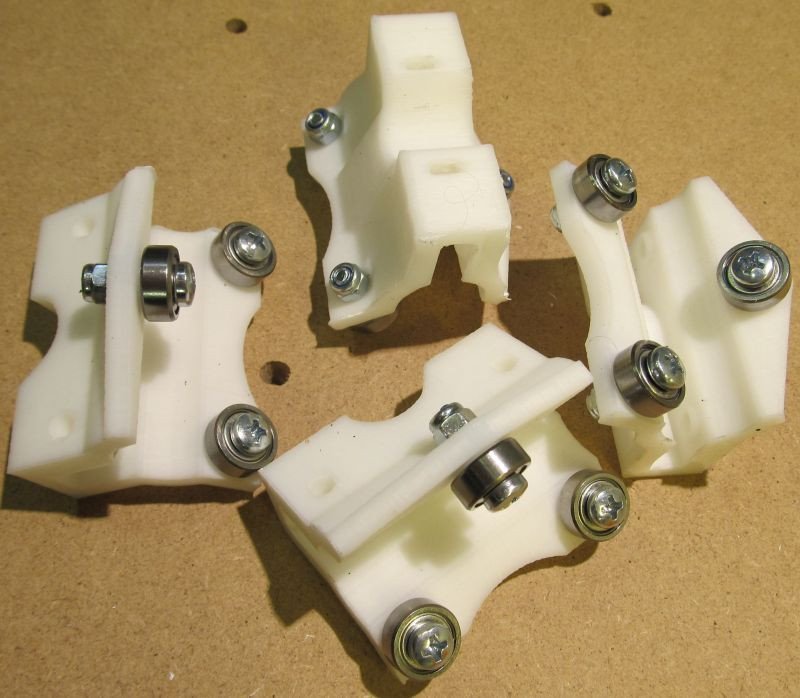

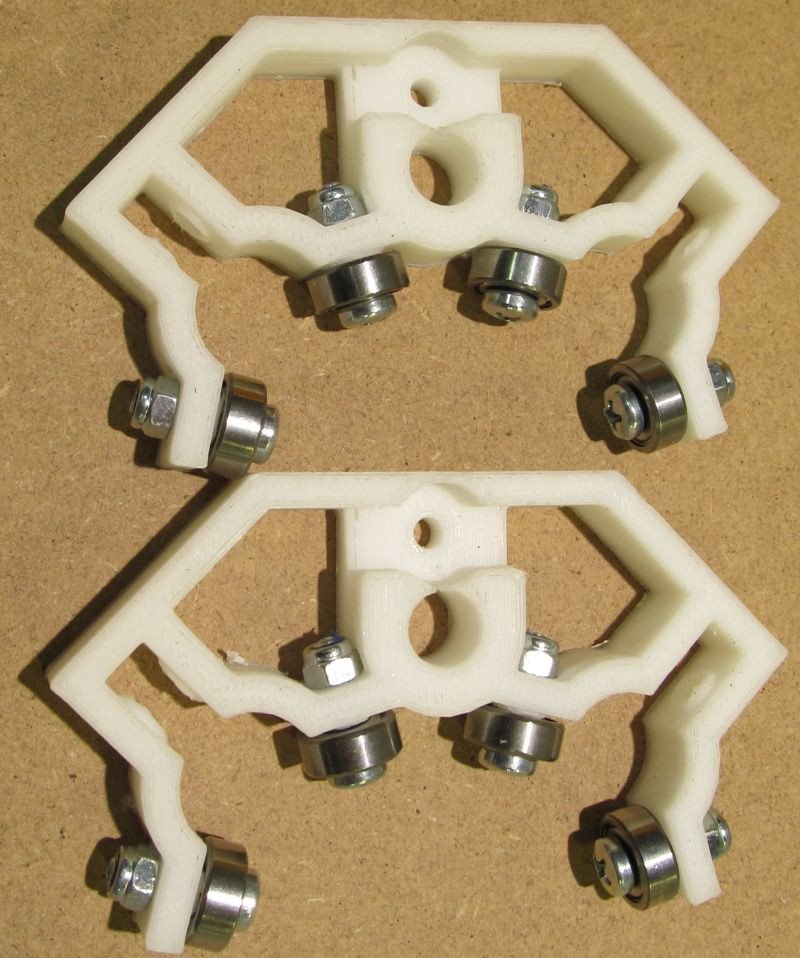

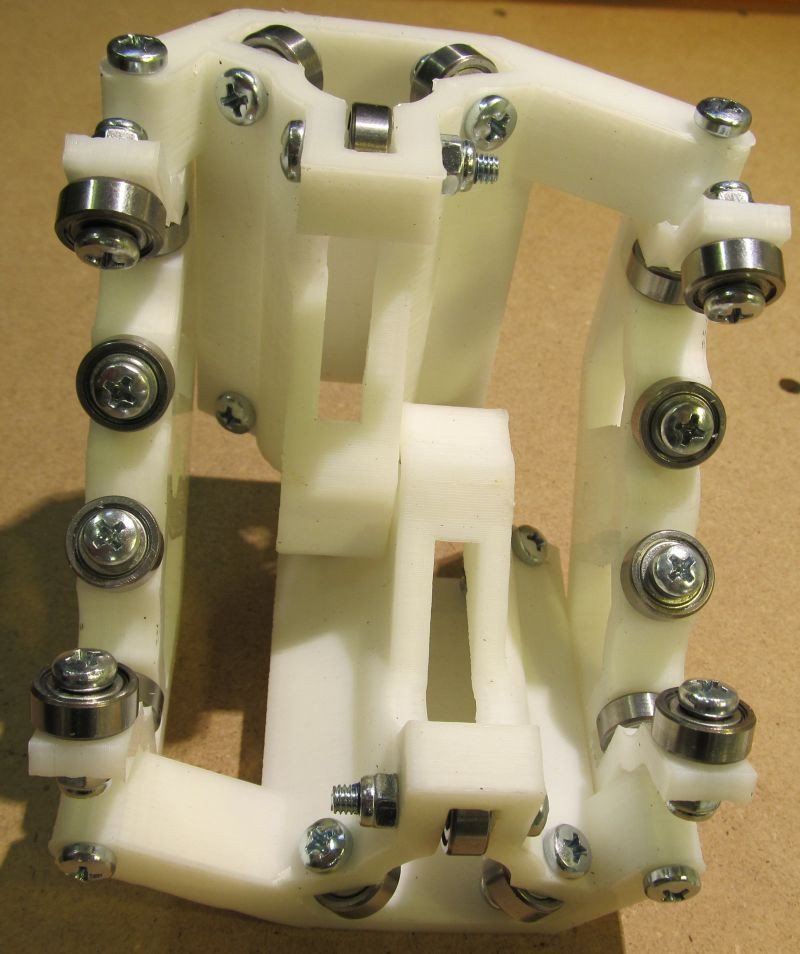

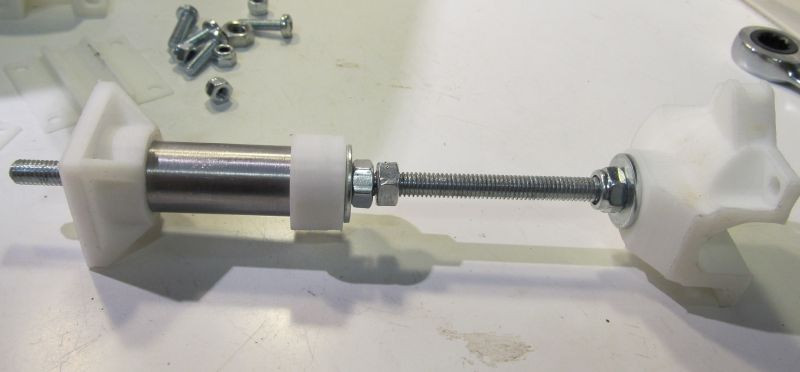

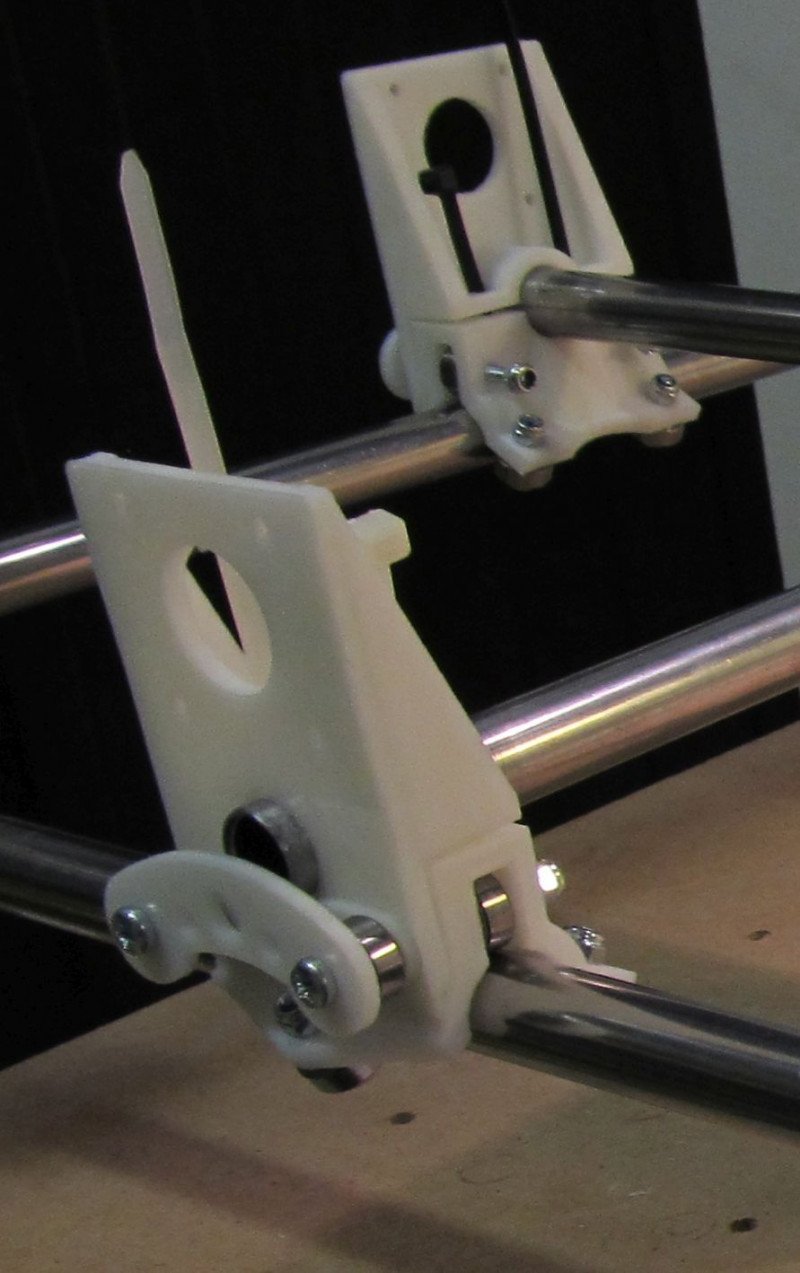

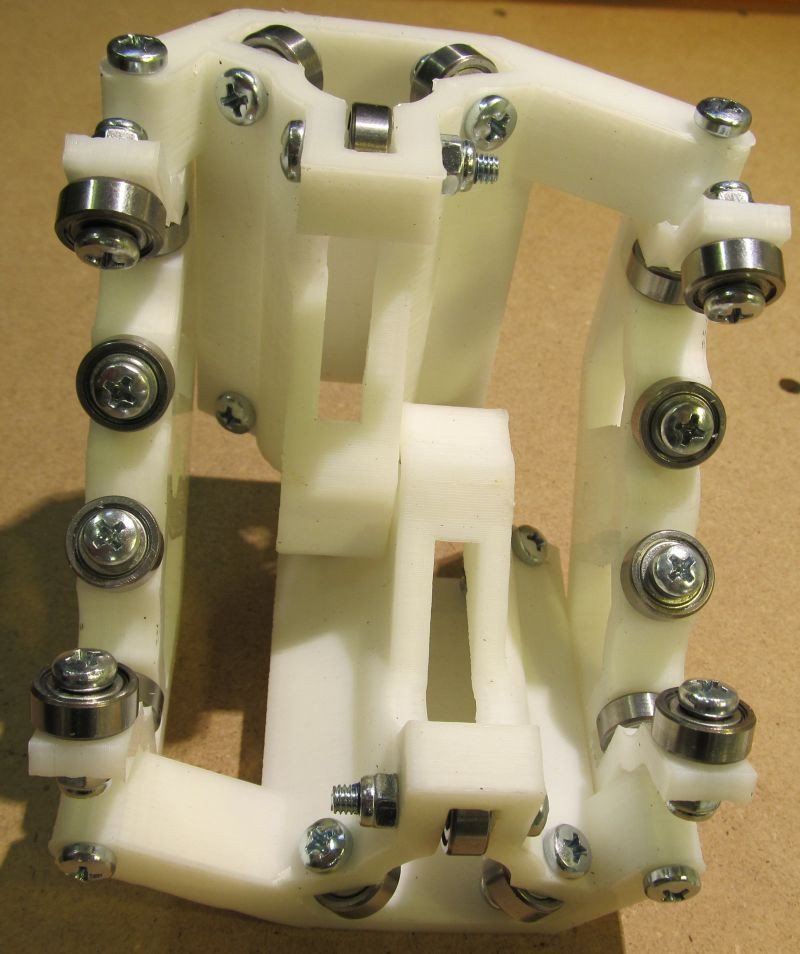

Собираем тележки для осей X и Y

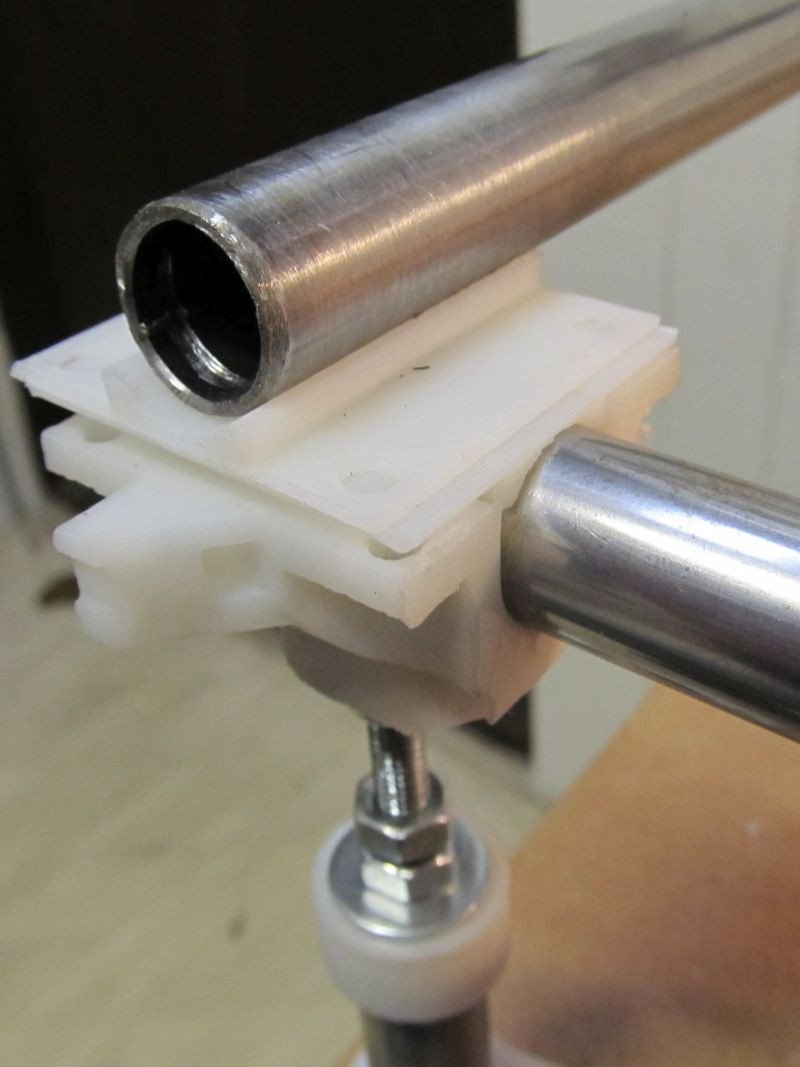

Прикручиваем держатели шаговых двигателей и устанавливаем на трубы

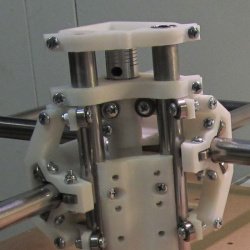

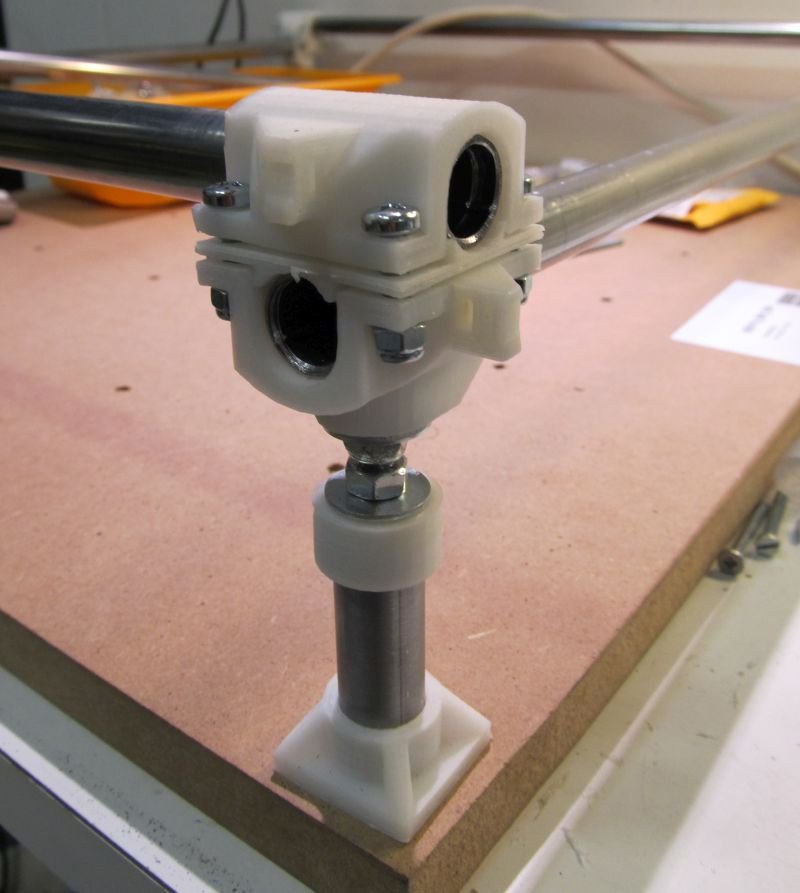

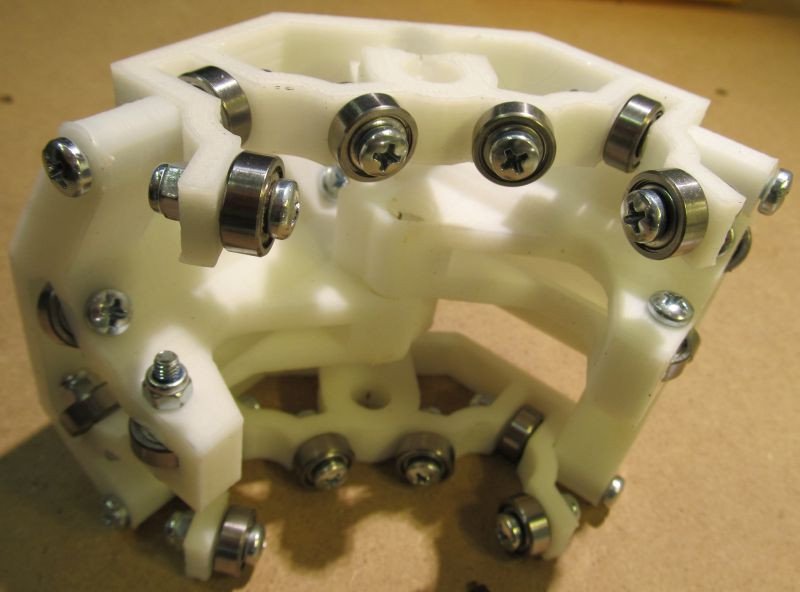

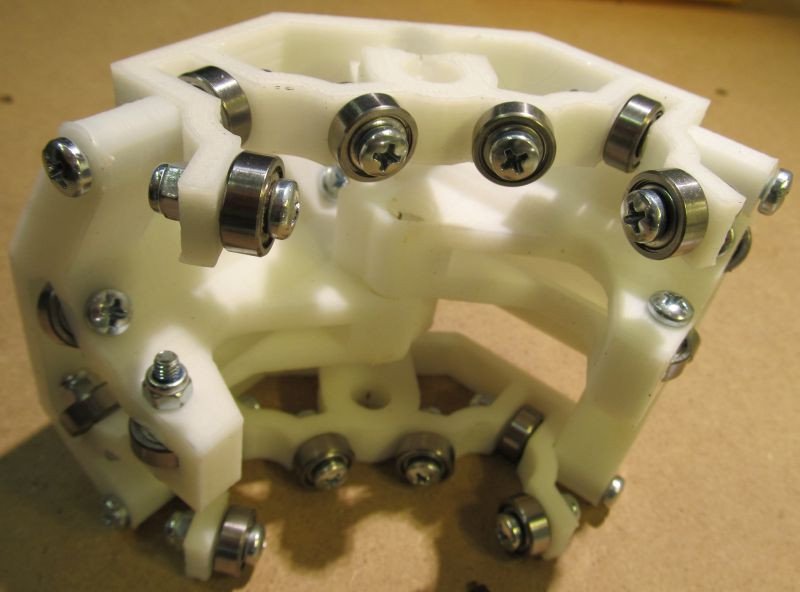

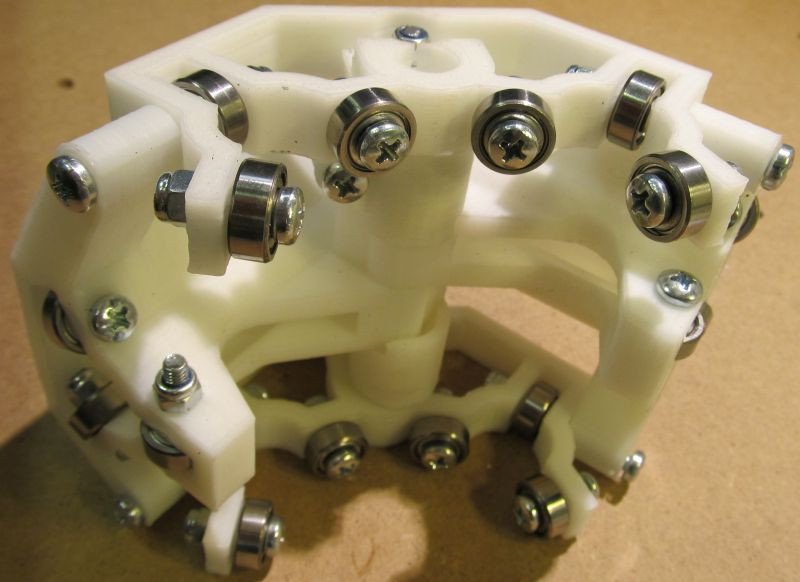

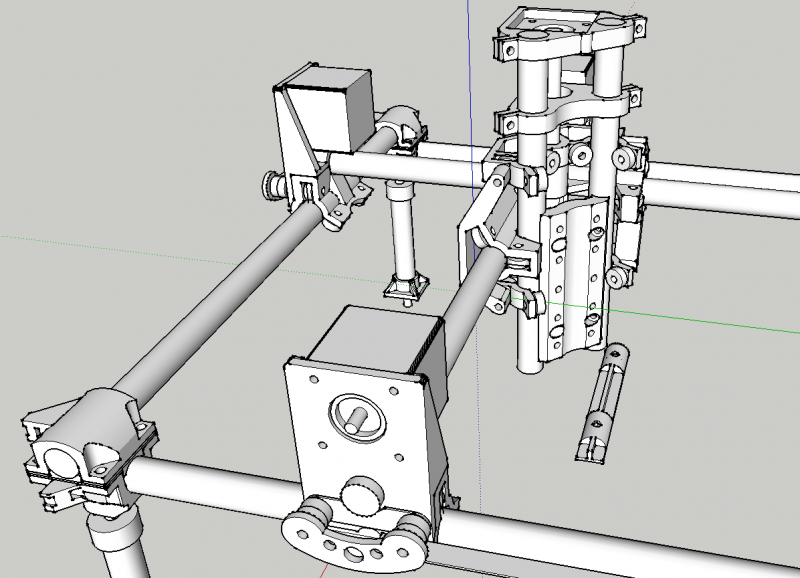

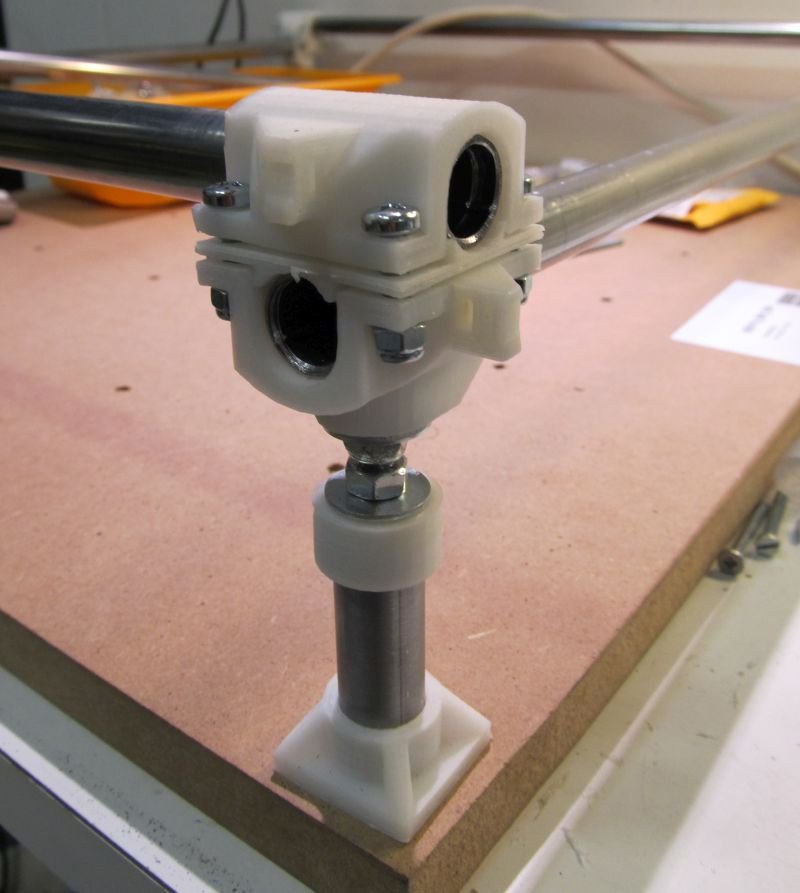

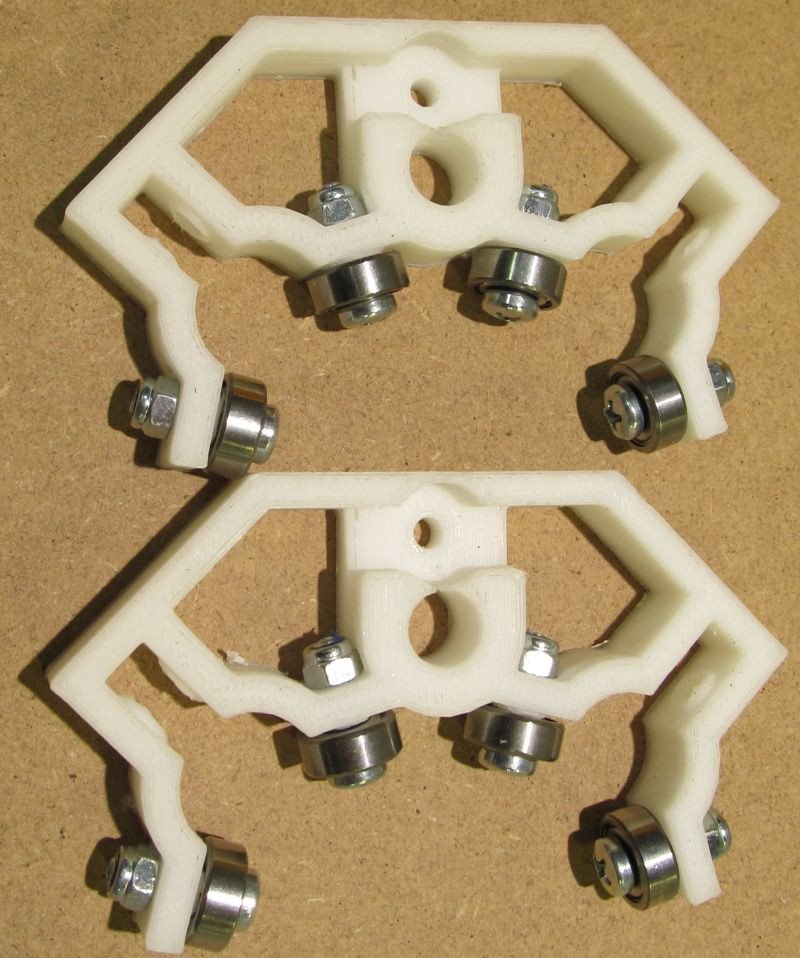

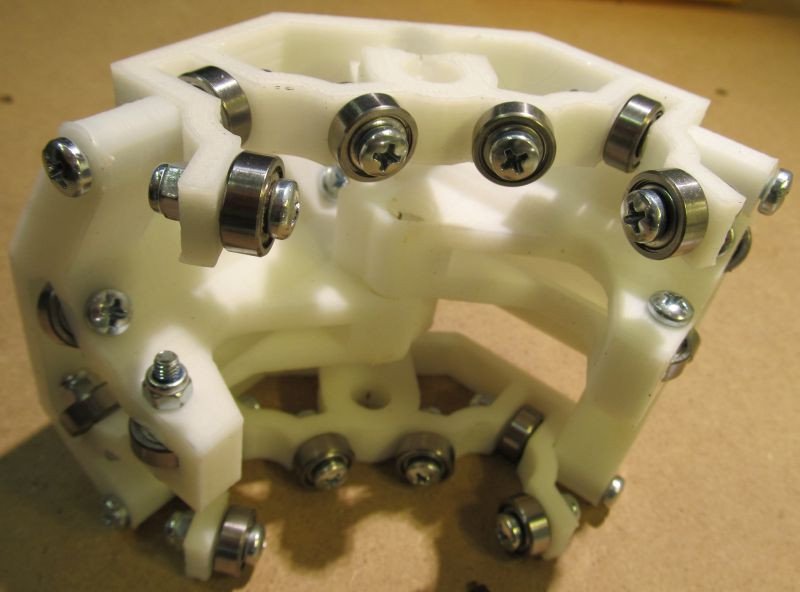

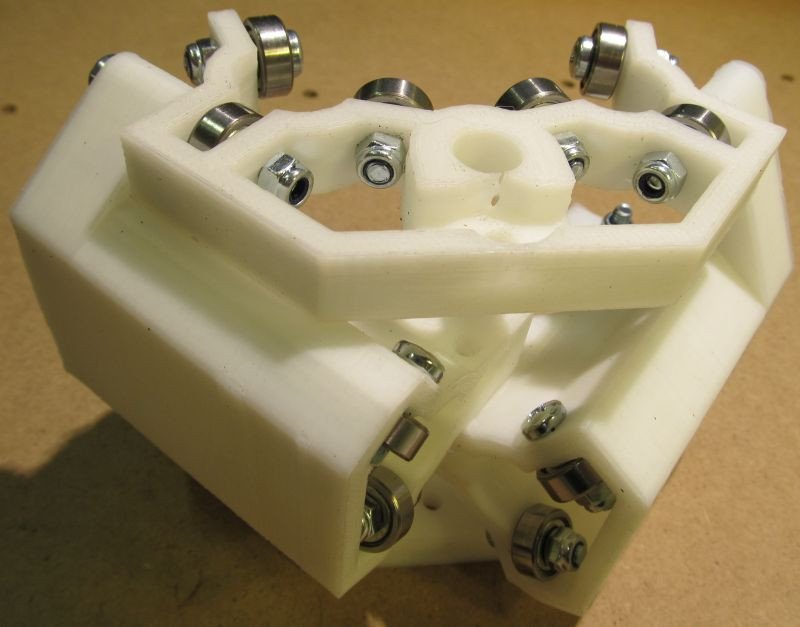

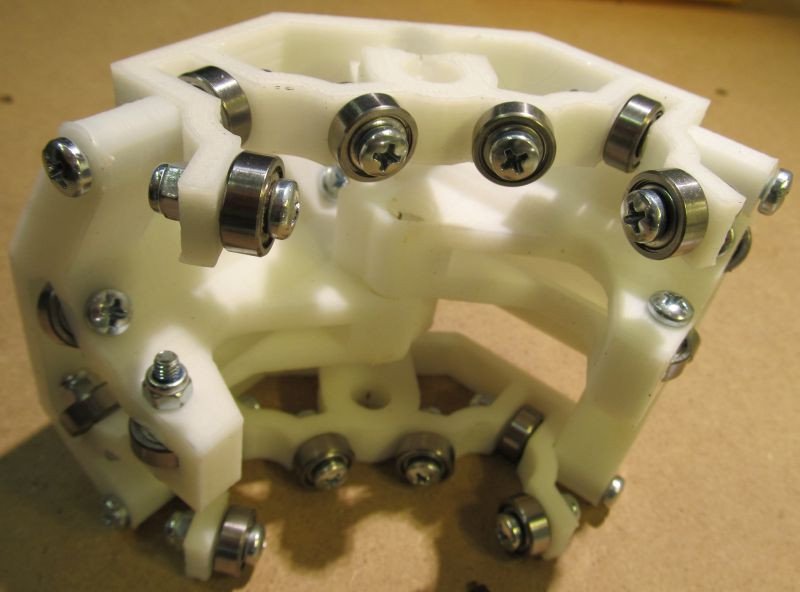

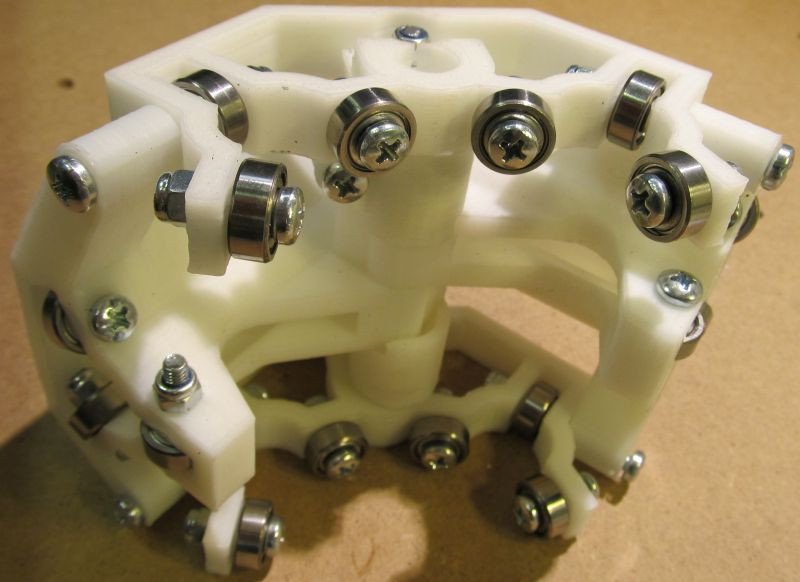

Центральный узел — он же гравицапа.

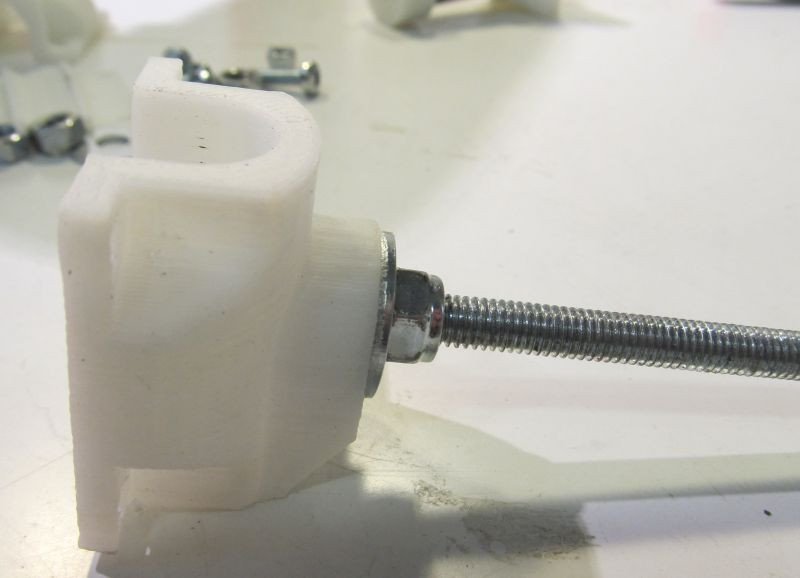

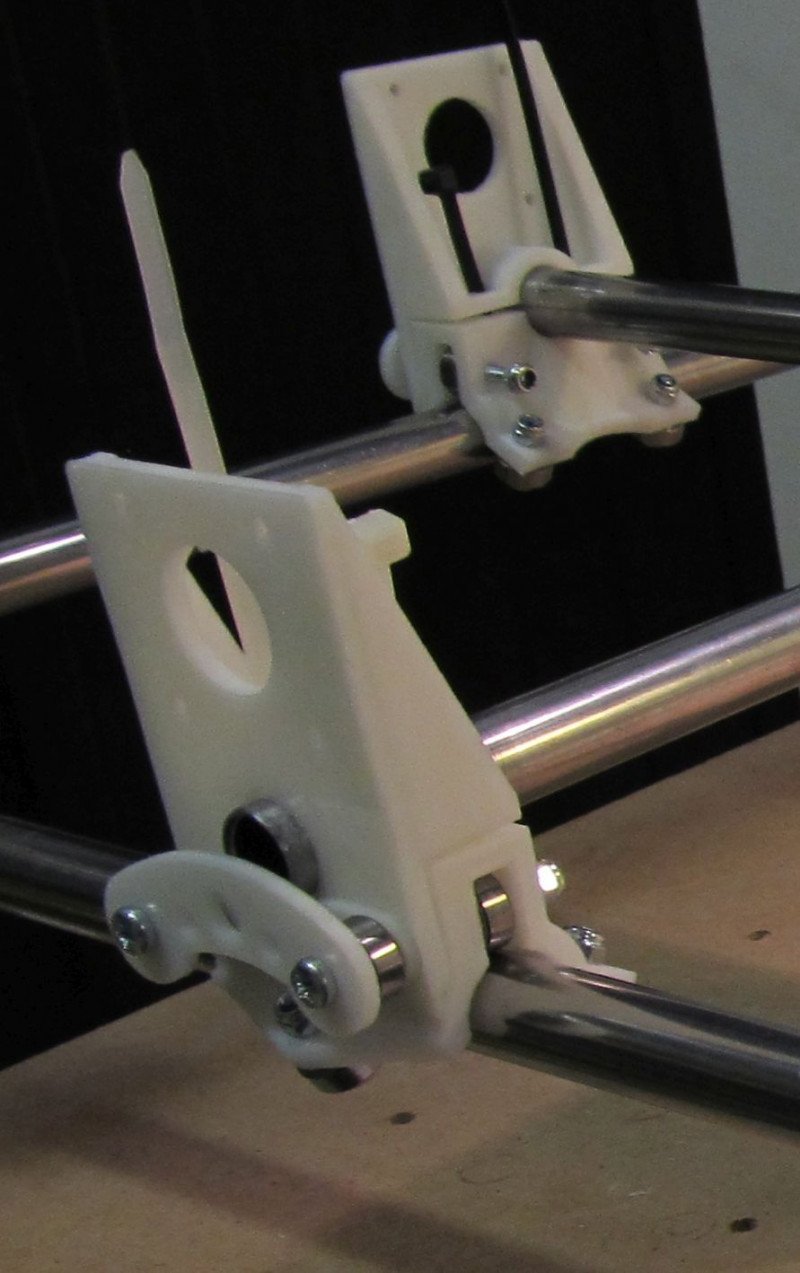

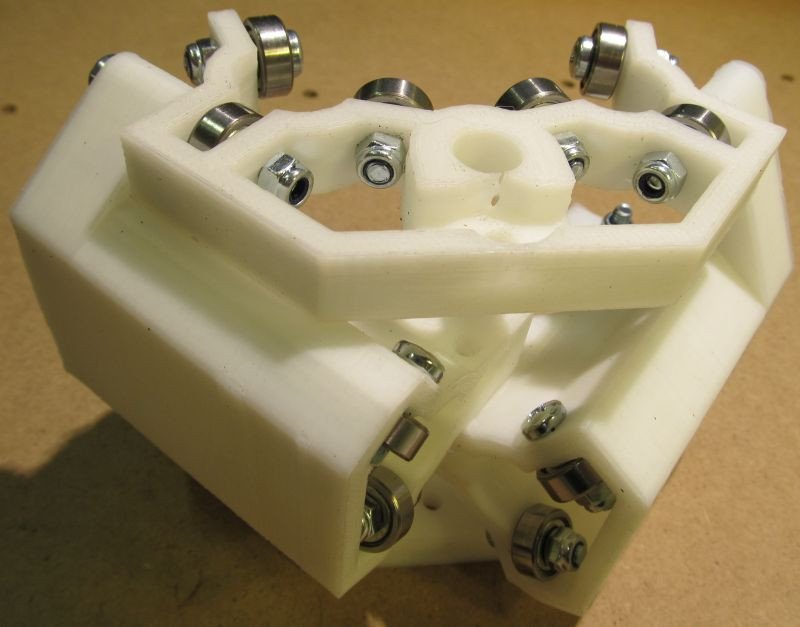

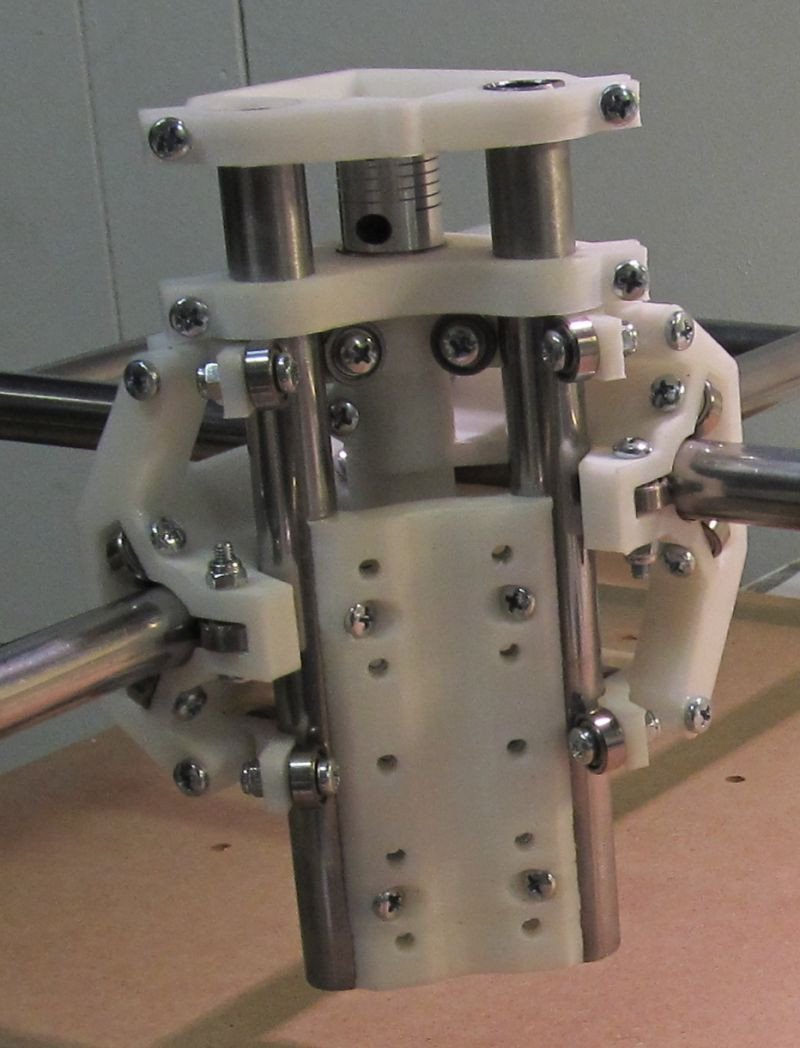

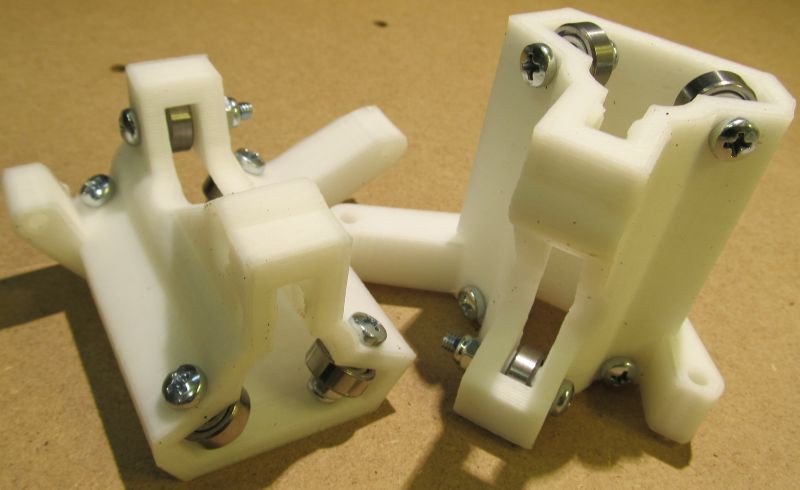

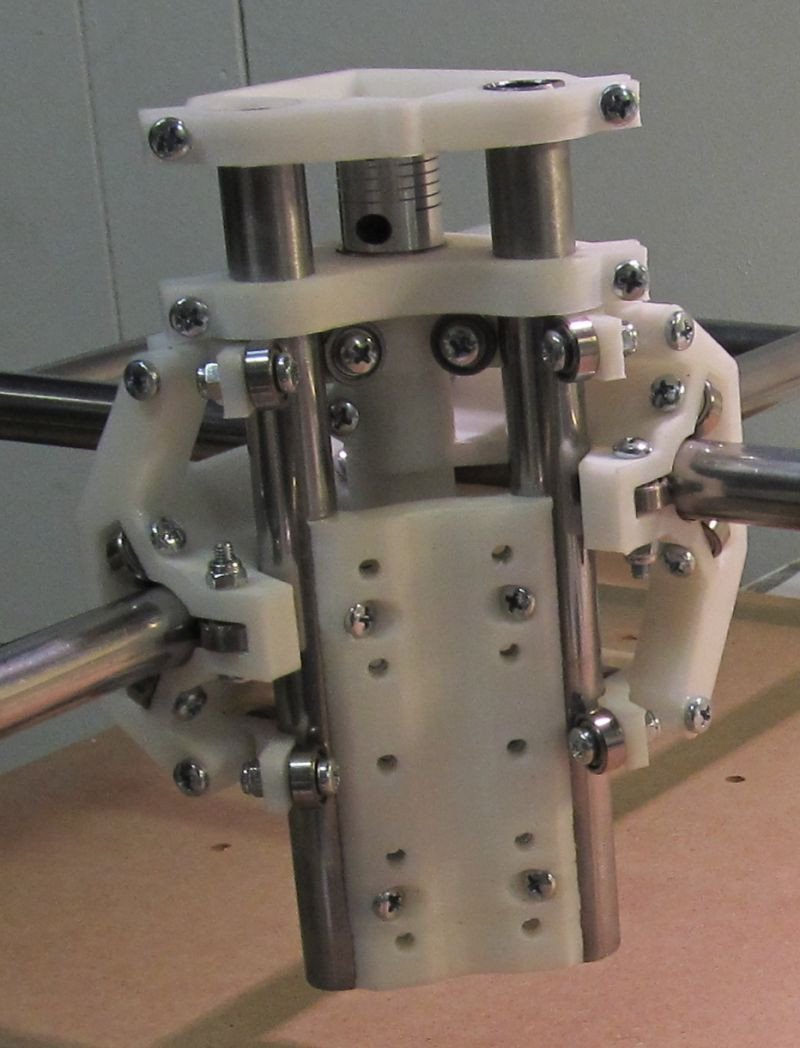

Собираем опоры для Z оси

и направляющие для X и Y

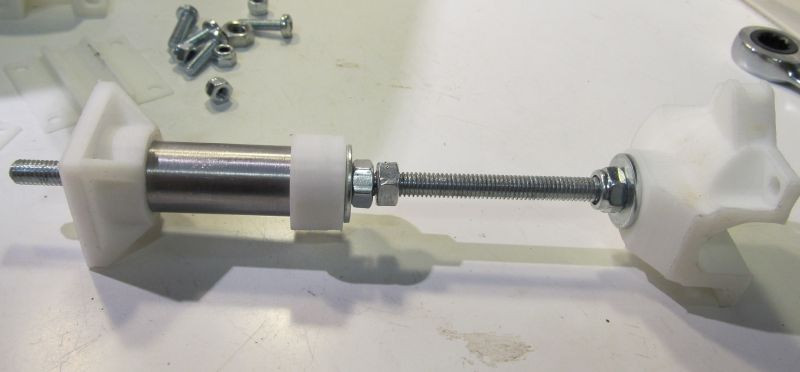

Скручиваем вместе

Устанавливаем ходовой винт оси Z

прикручиваем туда же

Красота!

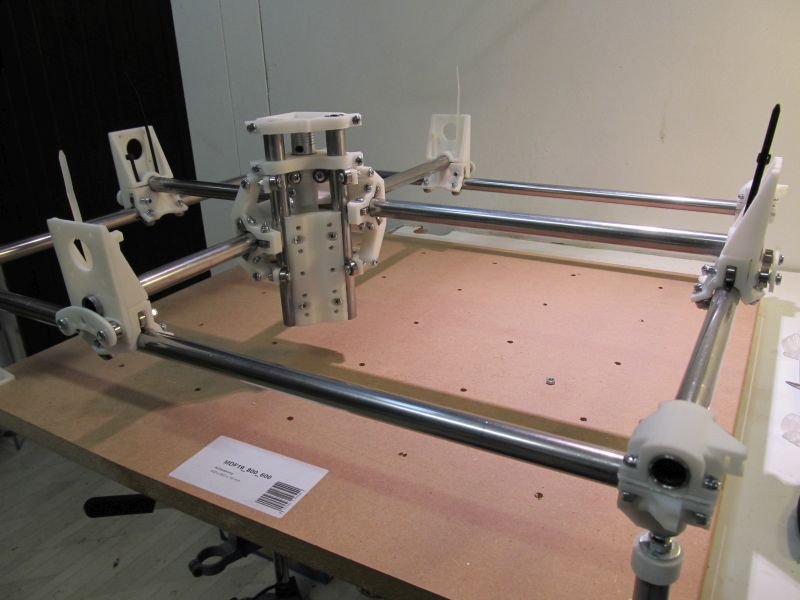

Теперь конструкция почти готова

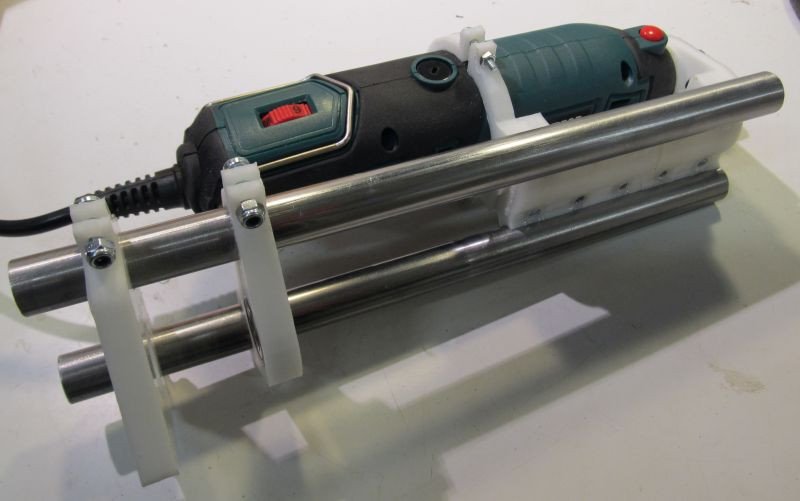

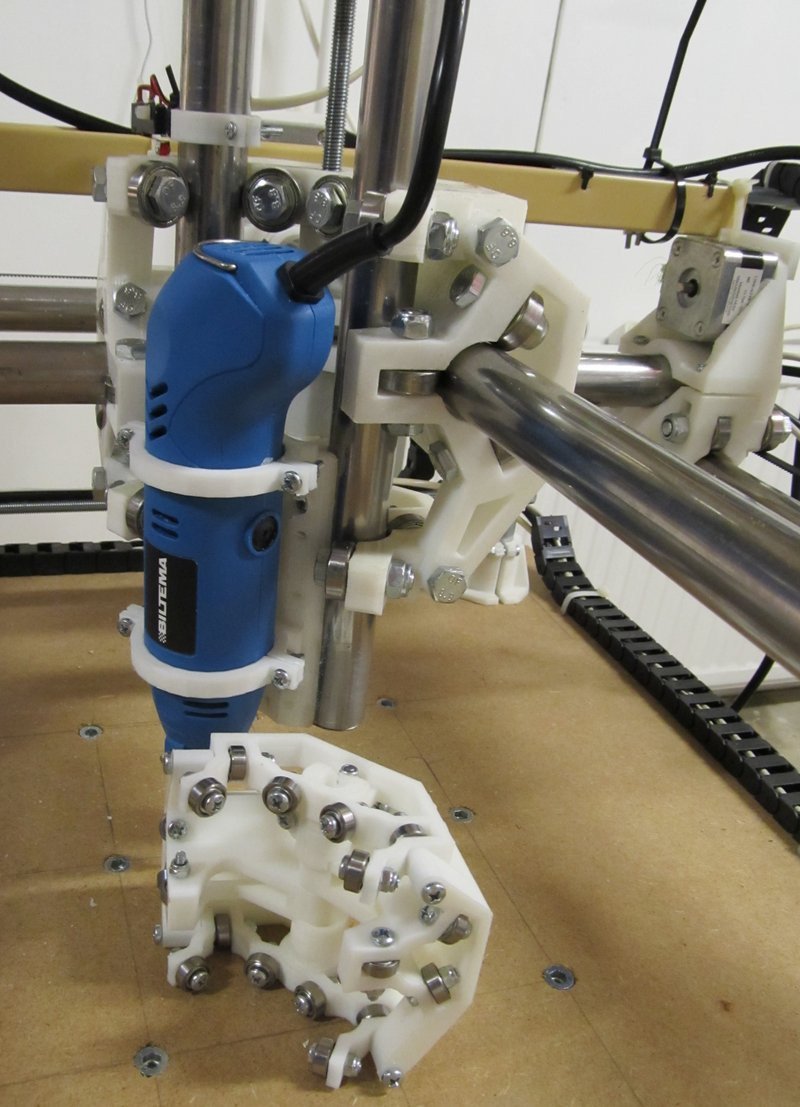

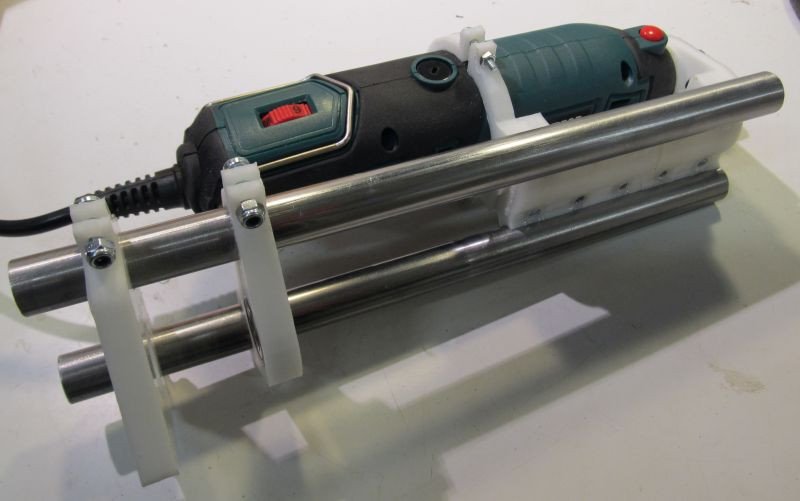

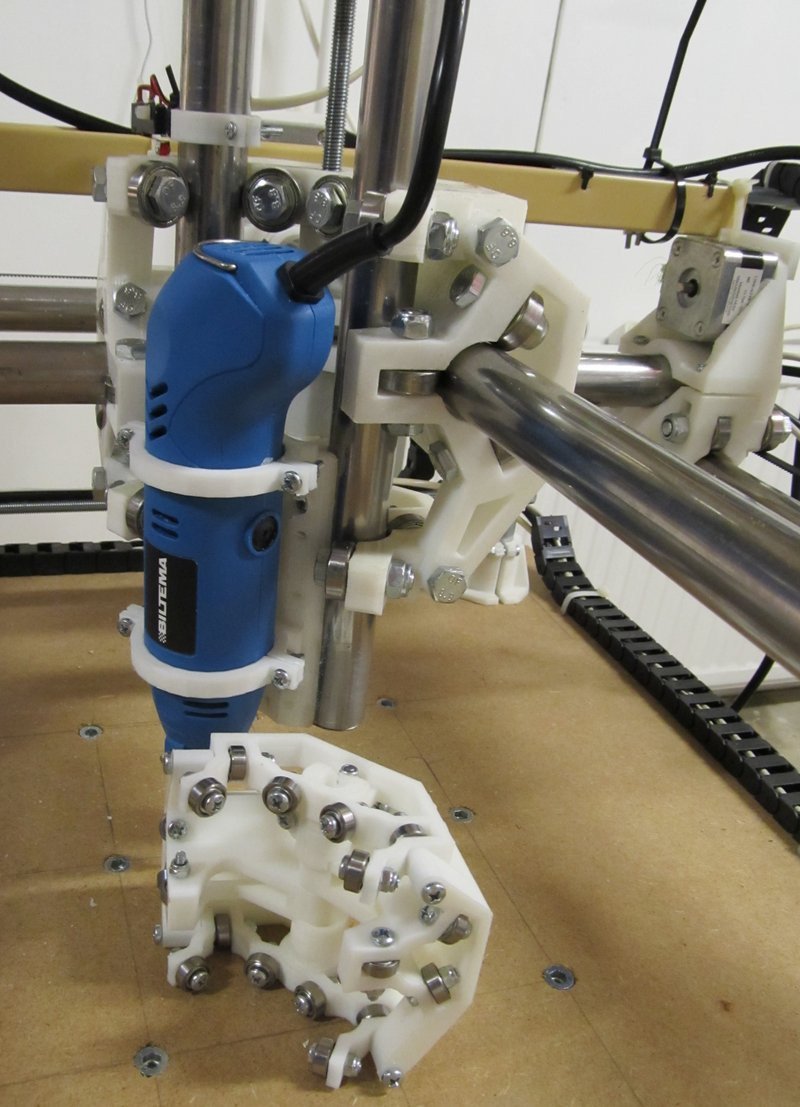

Установка инструмента

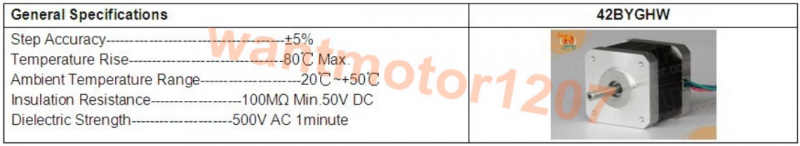

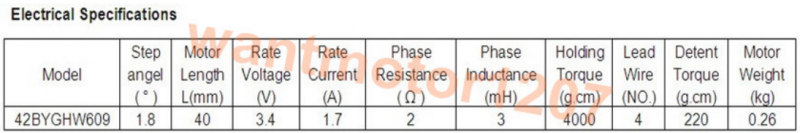

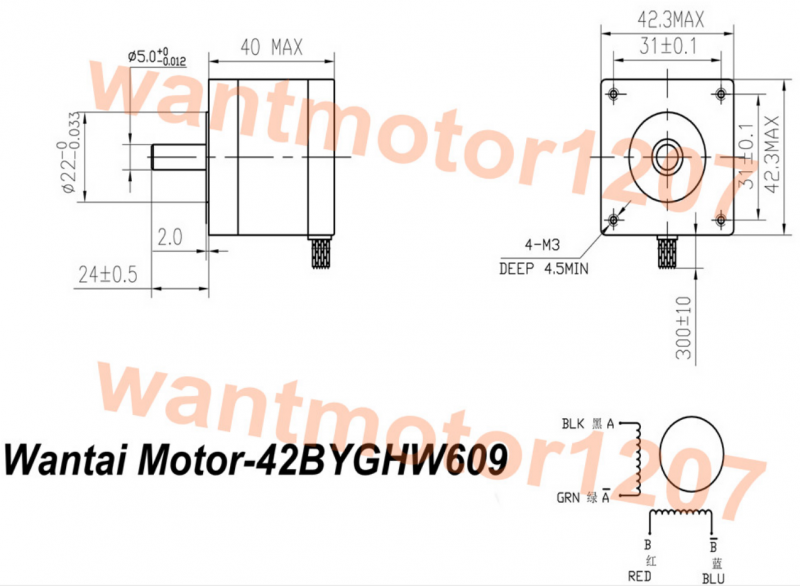

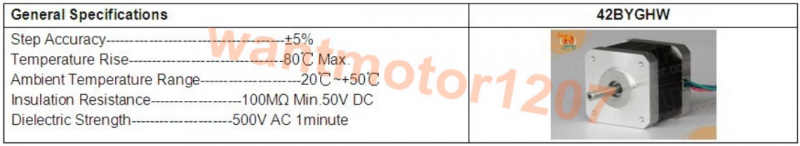

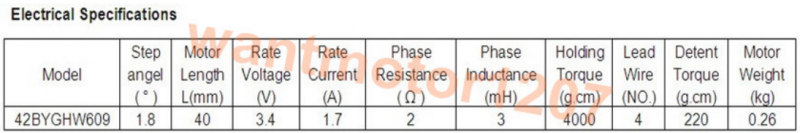

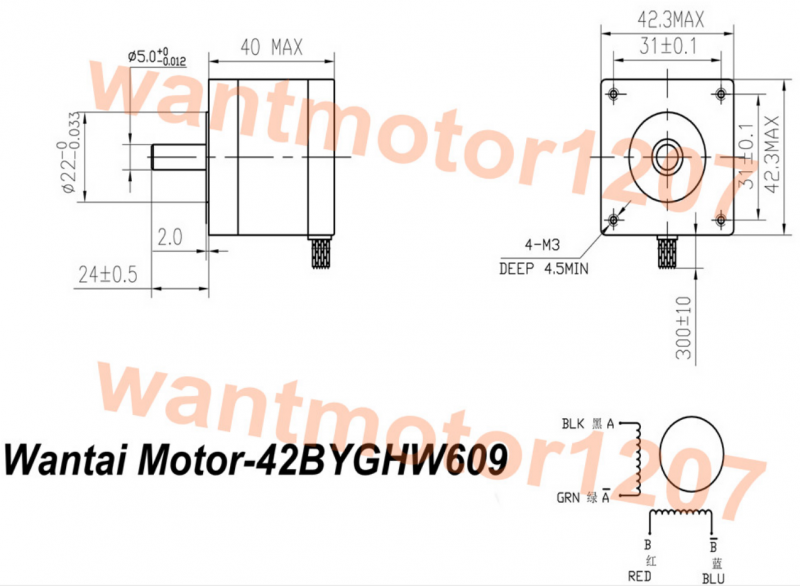

Использованные шаговые двигатели

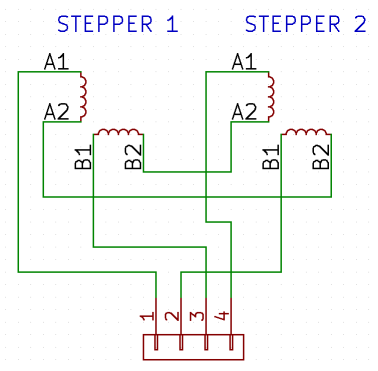

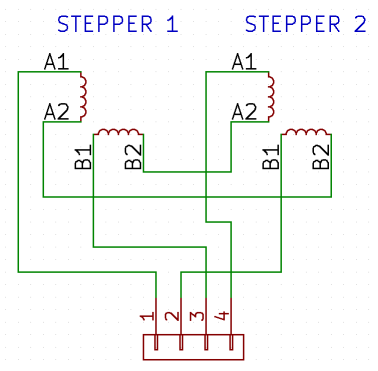

Схема соединений двигателей на противоположных сторонах одной оси.

Сравнение размера MPCNC и mini-MPCNC

Гравицапы MPCNC и mini-MPCNC

Собираем все остальное (из цикла «Как нарисовать сову»)

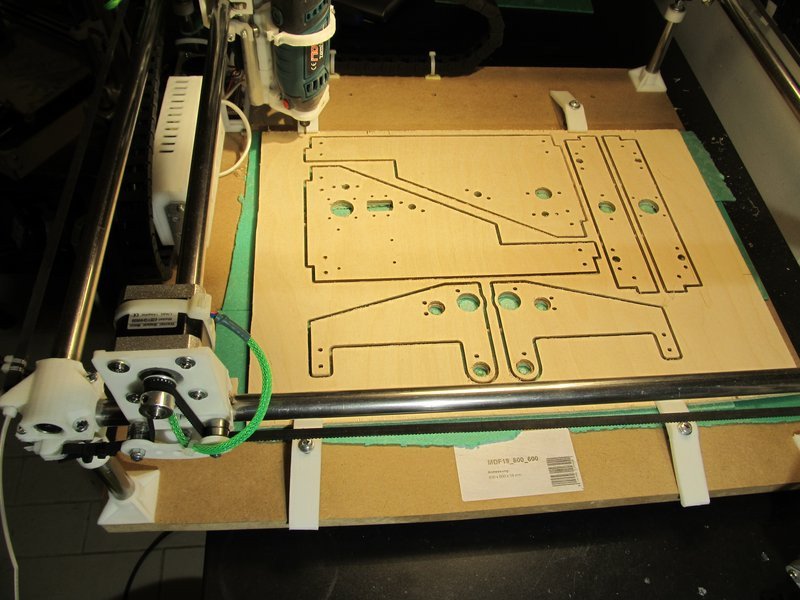

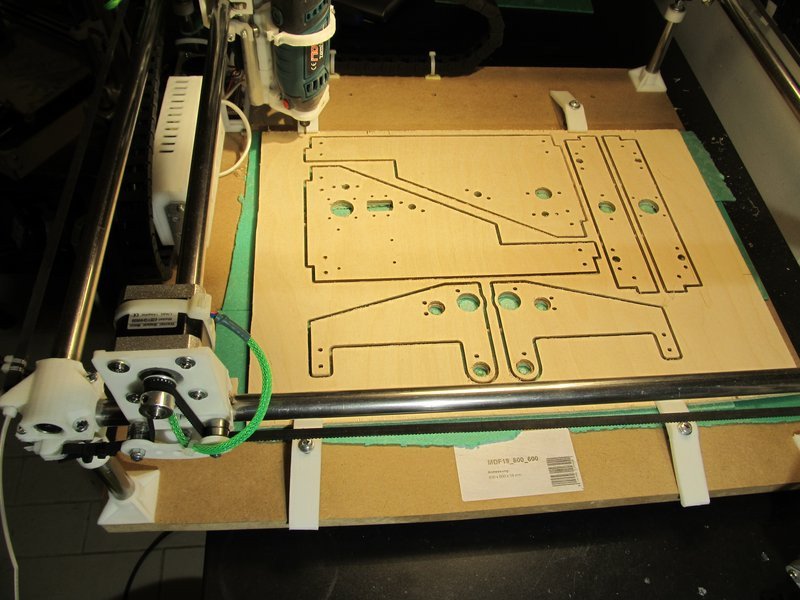

и пробуем фрезеровать фанеру

Видео готового изделия — при съемке сильно шатало, поэтом качество не очень, но суть понятна:

На этом пока остановимся — сильно не уверен, что кому-то это будет интересно.

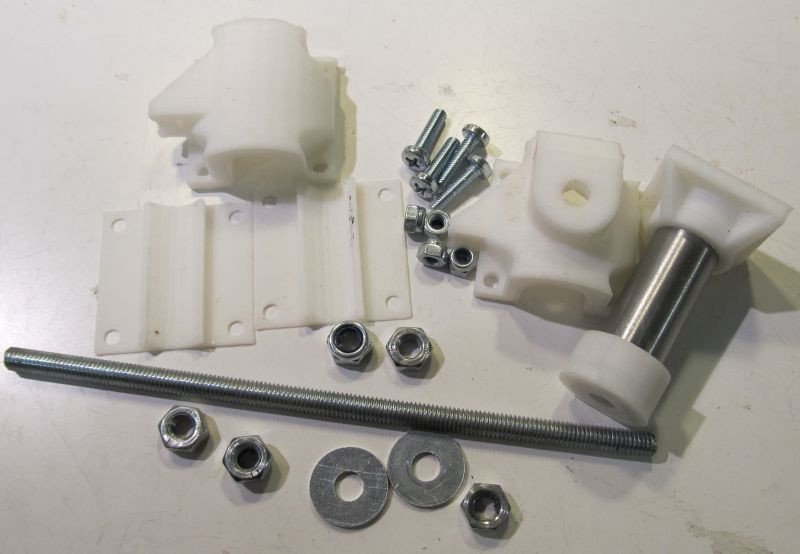

Если интерес будет — можно продолжить и обсудить подключение электроники и программное обеспечение — хотя обсуждать особо и нечего — использована Ардуино с CNC shield и самыми дешевыми драйверами шаговых двигателей, GRBL и bCNC.

Пролог

Рядом со статьями об использовании линзы от сканера для макросъемки, ремонте лампочек, игрушечных арбалетах и натягиванием совы на глобус самодельном шиномонтажном станке у этой статьи нет никаких шансов попасть в топ в этом месяце, но заняться особо нечем — и ладно.

Лирическое отступление 1

Я прежде упоминал, что я пенсионер по инвалидности, работаем с другом в его маленькой фирме. Несколько месяцев подряд у нас идет черная полоса — контрактов нет совсем, несмотря на то, что мы вынуждены быть очень дешевой фирмой. Из-за особенностей местного законодательства, если вдруг побочный заработок инвалида-пенсионера превысит определенный предел, он заполучит столько проблем — до конца жизни не расхлебаешь. Поэтому в контракты закладываем минимальную зарплату — любой строитель запросит гораздо больше.

Проектируем мы по заказам электронику и программное обеспечение, в основном заказчики категорически против раскрытия любой информации о разработках. Были заказы, когда размеры не позволяют их скрыть — например, мы разрабатывали систему управления дисплеем, вмороженным в лед, для местного стадиона — 9х9 метров.

Местной прессе понравилось, в газете были фотографии кучи изобретателей, сделавших эту вещь — о нас даже упоминания не было, зато я увидел там фото людей, которых на катке не видел ни разу. Видимо, тоже попилили. Везде одинаково — мавр свое дело сделал, мавр может идти. Ну да я ни капли не в обиде — хорошо развлекся, еще и денег дали :).

https://www.kaleva.fi/oulun-energia-areenalle-uusi-jaan-sisainen-led-nay/1695063

ссылка

Так же система может быть использована для рекламных дисплеев — это четвертинка дисплея.

Ну как-то так — заказов нет, время есть, графомания дает о себе знать.

Проектируем мы по заказам электронику и программное обеспечение, в основном заказчики категорически против раскрытия любой информации о разработках. Были заказы, когда размеры не позволяют их скрыть — например, мы разрабатывали систему управления дисплеем, вмороженным в лед, для местного стадиона — 9х9 метров.

Местной прессе понравилось, в газете были фотографии кучи изобретателей, сделавших эту вещь — о нас даже упоминания не было, зато я увидел там фото людей, которых на катке не видел ни разу. Видимо, тоже попилили. Везде одинаково — мавр свое дело сделал, мавр может идти. Ну да я ни капли не в обиде — хорошо развлекся, еще и денег дали :).

https://www.kaleva.fi/oulun-energia-areenalle-uusi-jaan-sisainen-led-nay/1695063

ссылка

Так же система может быть использована для рекламных дисплеев — это четвертинка дисплея.

Ну как-то так — заказов нет, время есть, графомания дает о себе знать.

Лирическое отступление 2

Несколько лет назад я неплохо так приболел, сидел уже несколько месяцев на больничном.

Станок был спроектирован от скуки — из коляски уже выбрался, на стуле сидел еще с трудом, книги читать не мог — было ужасно скучно и грустно. Но с пиратской повязкой на одном глазу большой дисплей был худо-бедно виден, хотя двойной клик давался с очень большим трудом.

На работу выйти при всем желании не получалось — фирме такой staff application engineer, больше напоминающий вечно пьяного одноглазого отставного пирата с вырванным языком и на костылях, был не нужен. Они вздохнули с большим облегчением, когда меня в конце концов выпроводили на пенсию по инвалидности.

А раньше мы умели летать :)

Станок был спроектирован от скуки — из коляски уже выбрался, на стуле сидел еще с трудом, книги читать не мог — было ужасно скучно и грустно. Но с пиратской повязкой на одном глазу большой дисплей был худо-бедно виден, хотя двойной клик давался с очень большим трудом.

На работу выйти при всем желании не получалось — фирме такой staff application engineer, больше напоминающий вечно пьяного одноглазого отставного пирата с вырванным языком и на костылях, был не нужен. Они вздохнули с большим облегчением, когда меня в конце концов выпроводили на пенсию по инвалидности.

А раньше мы умели летать :)

Наткнулся я как-то интересный проект — Mostly Printed CNC (MPCNC)

идея понравилась, я даже напечатал себе такой.

Но мне показался он сильно большим — решил спроектировать поменьше, а большой позднее подарил другу.

Старенький Sketchup вполне сгодился для проектирования.

Все файлы для печати лежат тут

Старый гугловский сайт нормально уже не работает, но тем не менее можно посмотреть более детальную инструкцию по сборке

Что понадобится:

Подшипники 624ZZ 60 шт

Подшипники 608ZZ 1 шт.

Шкив GT2 20T 4 шт.

Ремень GT2 3...5m

Муфта 5x8mm

Мебельная труба 4...8m

Длинная штука с резьбой M8 1m

Гайка с фиксацией M4

Гайка с фиксацией M8

Гайка M8

Винт M4x16

ну и так далее

Если где в терминах ошибся — подскажите, поправлю. Я, конечно, в курсе универсальных технических терминов, но, боюсь, с ними статью не опубликуют :)

Берем файлы, как я уже говорил, отсюда и печатаем детали из ABS. Для прочности неплохо распечатанные детали пропитать ABS, растворенным в ацетоне.

Не забудьте про гравицапу :)

Основание для станка — делаем из МДФ, устанавливаем забивные гайки для крепления заготовок

Держатели труб-направляющих

Собираем тележки для осей X и Y

Прикручиваем держатели шаговых двигателей и устанавливаем на трубы

Центральный узел — он же гравицапа.

Собираем опоры для Z оси

и направляющие для X и Y

Скручиваем вместе

Устанавливаем ходовой винт оси Z

прикручиваем туда же

Красота!

Теперь конструкция почти готова

Установка инструмента

Использованные шаговые двигатели

Схема соединений двигателей на противоположных сторонах одной оси.

Сравнение размера MPCNC и mini-MPCNC

Гравицапы MPCNC и mini-MPCNC

Собираем все остальное (из цикла «Как нарисовать сову»)

и пробуем фрезеровать фанеру

Видео готового изделия — при съемке сильно шатало, поэтом качество не очень, но суть понятна:

На этом пока остановимся — сильно не уверен, что кому-то это будет интересно.

Если интерес будет — можно продолжить и обсудить подключение электроники и программное обеспечение — хотя обсуждать особо и нечего — использована Ардуино с CNC shield и самыми дешевыми драйверами шаговых двигателей, GRBL и bCNC.

Некоторые другие мои проекты на Thingiverse

Эпилог

Опять навалилась скука. Свербит идея сделать CNC станок с плазморезкой. Он мне абсолютно не нужен — но идею реализовать довольно легко, и, если судить по ютубу, — такие станки не делает только очень ленивый. Но места категорически мало — гараж не резиновый.

Интересно, как людям на обзоры достаются довольно-таки недешевые вещи? Если бы мне нахаляву перепала плазморезка — это было бы последняя капля для старта проекта.

«Ах если бы, ах если бы — не жизнь была, а песня бы» ©

Интересно, как людям на обзоры достаются довольно-таки недешевые вещи? Если бы мне нахаляву перепала плазморезка — это было бы последняя капля для старта проекта.

«Ах если бы, ах если бы — не жизнь была, а песня бы» ©

Самые обсуждаемые обзоры

| +43 |

1995

58

|

| +39 |

1879

38

|

| +50 |

2508

96

|

| +101 |

3467

100

|

Имя им — футорки.

Поправьте еще раз.

ЗАБИВНАЯ, либо УСОВАЯ.

Очень классный пост, аж самому захотелось сделать, но мне вроде не надо.

А цепочка не так проста — тот принтер я не покупал — я сначала сделал этот принтер

потом с его помощью напечатал второй

а уж потом CNC

так и не определюсь нафига он мне нужен)))))

по подшипникам только косяк по китайским — качество просто ужас — поставил один в перфоратор — так и 2х дней не прожил…

купил почти всё, год уже как надо нарисовать каркас и напилить профиля

так и не определюсь нафига он мне нужен)))))

по подшипникам только косяк по китайским — качество просто ужас — поставил один в перфоратор — так и 2х дней не прожил…

после покупки плазмарезки тоже такая идея возникла, потому как руками резать очень сложно красиво)))

со2 40вт фольгу не прожгет, 100вт впрочем тоже

Даже если по-колхозному носик горелки заземлить — вряд ли поможет.

В какую сторону рыть — пока не знаю. Покупка дешевого аппарата, видимо, глупая идея — вряд ли поможет.

Покрепче немного.

Она на одной фотографии есть под фанерой — зеленая такая.

Но временами видно что это работает.

Причина — он прост, как мыло. Ну и когда-то гугель обещал, что бесплатная версия всегда будет доступна в том числе для коммерческого применения. Поматросил и бросил. Я до сих пор гугловской версией пользуюсь — она и под линуксом более-менее работает, и в случае чего — гугловская лицензия за отмазку сойдет.

Но тонкая фреза все равно развалится быстрей станка — так что от фрезы больше зависит.

Такая же фигня. Мне бы сегодняшние возможности, когда я был школьником…

Собрать все необходимые детали и продавать как конструктор? Может кому-нибудь нужен станок, но сделать он его не может. А так — купил конструктор, собрал по обучающим видео и работай… + поддержка от автора.

Впрочем, возюкать лазер на низких скоростях пойдёт. Может даже и точность достаточной будет (не всем нужны десятые доли миллиметра, кому-то и плюс-минус поллаптя сойдёт).

Или для какого-нибудь PNP (расстановщика деталек на плате), опять-таки с ограничением скорости и уменьшением рабочего поля (всё-таки для него и доли миллиметра важны).

Но назвать ЭТО фрезером… Гм…

Даже китайцы свои куда более жесткие и точные изделия на профилях называют всего лишь граверами — прекрасно понимая, что буде ими кто-то попробует фрезернуть что-либо плотнее пенопласта — точность и, что еще хуже, повторяемость — снизятся ниже плинтуса…

))))

pussi — это пакетик всего лишь. В финском много можно найти веселых, на наш взгляд, слов.

Вы делали оригинальный MPCNC или мою модификацию?

Какие недостатки у MPCNC и куда стоит смотреть? Крест, как я понял, можно по концевикам калибровать по включении.

Если желание получать на обзоры довольно-таки недешевые вещи осталось, следует вдумчиво изучить этот материал mysku.club/blog/misc/78226.html

Первый совет оттуда:

Здесь требуется уточнение. Размещать свои обзоры нужно в разделе «Обзоры товаров» mysku.club/flow/reviews, а не в разделе DIY.

Практика показывает, что от размещения своих обзоров в разделе DIY толку нет. Раздел DIY потенциальные спонсоры к сожалению не читают. Многие DIY авторы провели в Высшей Лиге несколько месяцев, но ни одного предложения от спонсоров так и не получили.

Но не здесь и не перед вами.

Не, конечно заметят, начнут предлагать всякий хлам в виде одноразовых наушников, левых зарядных устройств и всяких диспенсеров. Кстати не помню когда в последний раз китайцы сами что-то предлагали, может надо дольше держаться вверху списка?

Хотя нет, по моему в ноябре/декабре вышел на контакт менеджер Блитзвульф, что-то предложил, попутно спросил что меня интересует, ответил, больше писем от него не было. И да, в моем ответе было не предложение менеджеру пойти куда нибудь далеко, а несколько интересным мне товаров. При этом они в том числе предлагали какую-то намониторную подсветку, от которой я сходу отказался.

Надо учитывать, что ситуация с бесплатным получением товаров для обзоров динамически меняется. То что было актуально в феврале 2020 г., когда koalexx писал свой обзор, сейчас уже может быть совсем по-другому.

Также хочу заметить, что менеджеры китайских магазинов не сильно разбираются, кто профессионал на муське в своей области, а кто дилетант. Я хорошо помню какой вздох разочарования и возмущения прокатился по муське, когда самую первую GaN зарядку прислали обзорщику который в электронике не шарит от слова «дуб». Даже вы, воспитанный и культурный человек, не смогли тогда сдержать своих эмоций.

Кстати, самая недешевая вещь на моей памяти, присланная местному обзорщику, стоила $755.38.

Такие проекты конечно впечатляют, по крайней мере меня :-).

Но меня как электронщика очень заинтересовал другой Ваш проект PCB Laser Exposer.

Думаю обзор по нему многих бы заинтересовал — это же прямой перенос рисунка на фоточувствительный слой без фотошаблонов…

PS… Я посмотрел и понял — где то я это уже видел — и увидел :-)…

Поделитесь файлами SkechUP? Или может Вам встречались готовые проекты кареток для осей X и Y под этот диаметр?

Такой странный диаметр трубы отсюда tubeandbracket.com

У нас на производстве широко используется

И очень рекомендую найти подходящие трубы — это гораздо проще, я многие детали по нескольку раз переделывал, чтобы они плавно ходили и без люфта — пружинящие свойства пластика может и можно учесть — но это для профессионалов.

Труба стальная сварная с покрытием типа твердой резины (или это пластик). Если зачистить трубу от покрытия то диаметр сильно колеблется, но с покрытием диаметр довольно точный 28.2 — 28.4. Не думаю что покрытие быстро сотрется под нагрузкой, но тут только экспериментально смогу проверить.

Для понимания. На данный момент я не делаю чпу станок, а нужна тележка (каретка) которая будет бегать по трубам из точки А в точку Б и привозить заготовки счетчиков электроэнергии. Если аналогия со станком, то только ось Х.

Состав конструкции: 2 параллельные трубы, на каждую из которых идет опирание роликов, состоящих каждой из 3 шарикоподшипников и собственно сама каретка, напечатанная на 3д принтере. Толкает каретку или ремень или шпилька с гайкой, пока не решили и это уже другой вопрос

Так вот вопрос в проектировании катерки.

— какие подшипники лучше взять? Какие у Вас в ЧПУ?

— как сделать так чтобы можно было регулировать ось (винт) на котором сидит подшипник? Т.е. приближать или удалять подшипник от трубы на 1-2мм

-при проектировании модели под 3Д печать поверхность подшипника распологать вплотную к поверхности трубы или «заглублять» на одну две десятки?

Поделитесь пожалуйста опытом. Работаю технологом и хочу из мануфактуры сделать процесс)

С толстой трубой, как у вас, я бы поставил 608-е — один из самых ходовых размеров.

Делать настраиваемое расстояние — это просто другая конструкция будет, и нужно ли это?

Десятки я выбирал экспериментально — используются пружинящие свойства пластика, просчитать их — это для меня слишком. Просто печатал и смотрел, чтобы ходили достаточно свободно, но без люфта. В Вашем применении, люфт, наверно, не слишком важен — тем более, что у Вас две трубы и, видимо, не слишком далеко друг от друга.

Посмотрите на мой другой станок ссылка — мне кажется, для Вашей цели там каретки более подходящие, ось X Вас вполне может устроить больше. И пластика не так много, конструкция прочнее. Но для того, чтобы точно выпилить детали — нужен станок. Я как раз с помощью описываемого станка и сделал второй, который и использую в основном.

Появилось время и начал делать модельку на свою трубу.

Если интересно то есть бесплатный онлайн сервис трёхмерного моделирования onshape.com

И еще, нашел модель, аналог ШВП, но для обычных шарикоподшипников. Тоже надо будет переделать под мою трубу — threadless ball screw

www.thingiverse.com/search?q=threadless+ball+screw&type=things&sort=relevant

И еше, большое Спасибо за помощь!!!

Для начало попробуйте в настройках включить его на постоянку — но только для теста, это не есть хорошо для нормальной печати.

Попытайтесь вставить его вручную, если его нет. Почитать можно здесь и здесь

ссылка

Неужели экономическая выгода настолько велика относительно варианта с обычными валами например 12 мм и подшипниками LM12UU?

Метровый вал стоит 1000 р.

Ее даже нарисовать (гравицапу, не Мону Лизу) — и то уже удовольствие.

Комплектуха выбрана исходя их параметров деталей. Оказалось, что параметры по статике, ничего общего не имеют с динамикой. А силы в динамике у станка совсем не те, что в статике. И фрезер ручной поставлен был.

У фрезера подшипник нижний заменен был через месяц уже. Люфты в динамике, измеренные на кончике фрезы — 1мм совсем не радовали при работе с фрезами даже 2мм.

Поэтому от станка осталась только рама и установлены приличные рельсы и ходовые винты. Вместо офигенных самопальных драйверов установлены драйвера приличные. Система управления с Мач3 — на НЦСтудия (перекрестился и на мач больше не перейду).

Шпиндель приличный GDZ80 2.2kW водяное охлаждение.

Теперь можно что то на нем делать.

А описанный автором станок красив))

Плюс в карму однозначно!