Мини-аппарат для точечной сварки. Доработка и испытания

- Цена: 626 ₽

- Перейти в магазин

В последнее время в народе распространилось увлечение соединением литиевых аккумуляторов в батареи сваркой с помощью никелевой ленты. Китайские товарищи воспользовались этой народной слабостью и понаделали большое количество коммерческих образцов разнообразных аппаратов для точечной сварки. Хотя меня это увлечение миновало (предпочитаю паять аккумуляторы толстым медным проводом), мне было интересно немного изучить возможности коммутации больших токов мощными полевыми транзисторами, которые в большом разнообразии появились в продаже.

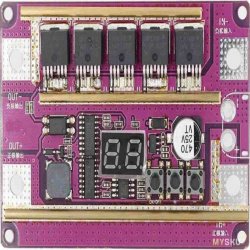

На основе приобретенного на AliExpress модуля полевого транзистора LR7843

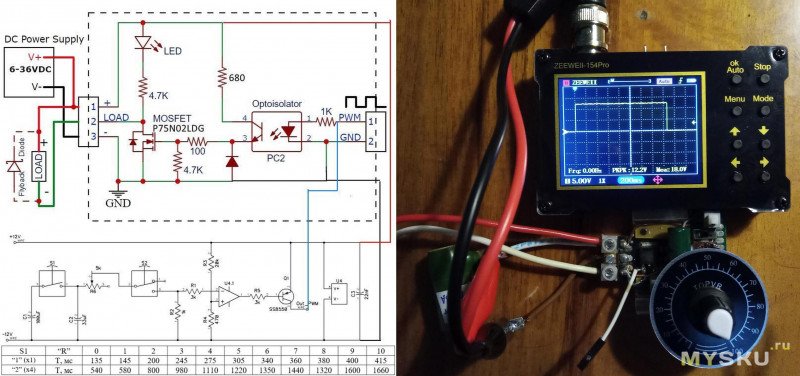

(транзистор LR7843 быстро сгорел и был заменен на P75N02LDG из материнской платы), я изготовил вот такую самоделку:

(транзистор LR7843 быстро сгорел и был заменен на P75N02LDG из материнской платы), я изготовил вот такую самоделку:

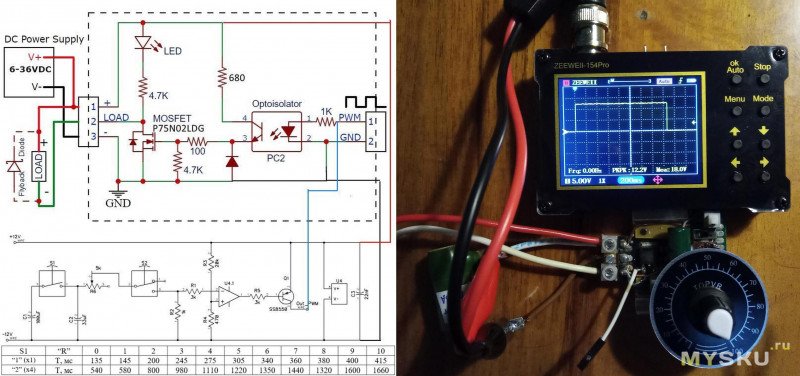

Операционный усилитель в схеме исполняет роль триггера и позволяет транзистору коммутировать ток в режиме ключа. Правильный режим транзистора подтверждается прямоугольной формой импульса на нагрузке. Прибор позволяет регулировать длительность импульса тока от 135 мс до 1,7 с. Сила тока определяется мощностью источника тока и характеристиками коммутирующего транзистора.

Операционный усилитель в схеме исполняет роль триггера и позволяет транзистору коммутировать ток в режиме ключа. Правильный режим транзистора подтверждается прямоугольной формой импульса на нагрузке. Прибор позволяет регулировать длительность импульса тока от 135 мс до 1,7 с. Сила тока определяется мощностью источника тока и характеристиками коммутирующего транзистора.

В качестве источника тока я использовал четыре LiFePO4 32Ah аккумулятора, соединенных последовательно, с общим напряжением 13В и максимальным током 100А.

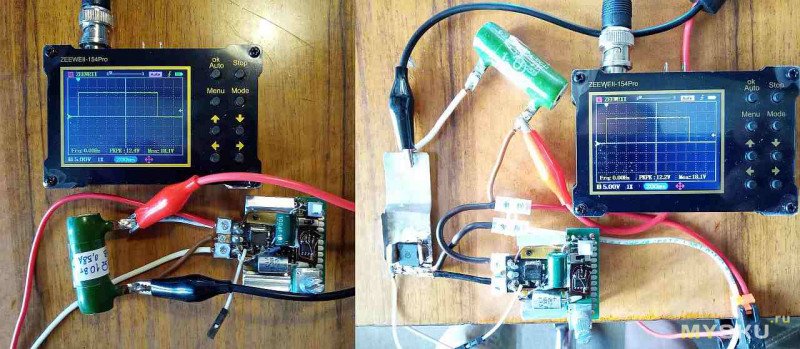

Ниже приведены осциллограммы импульса длительностью 1,6с при коммутации транзисторами P75N02LDG-VB и NCEP018N85LL. Импульс снимался с балластного резистора 51 Ом.

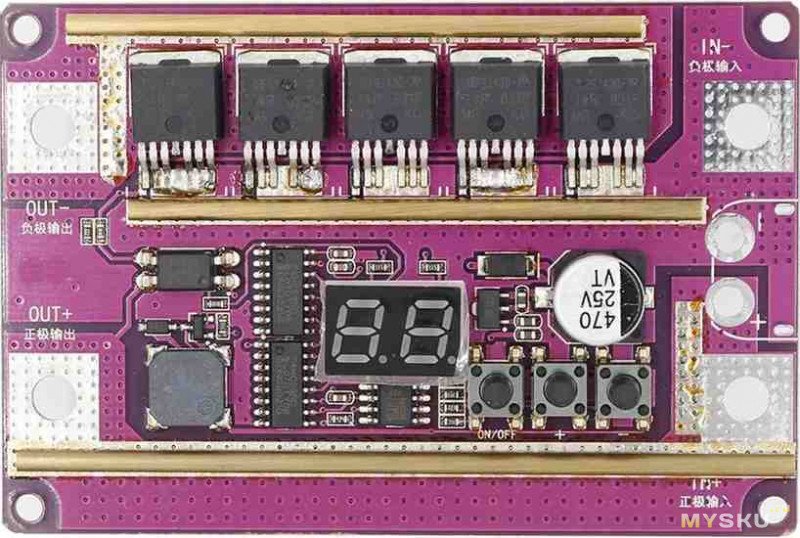

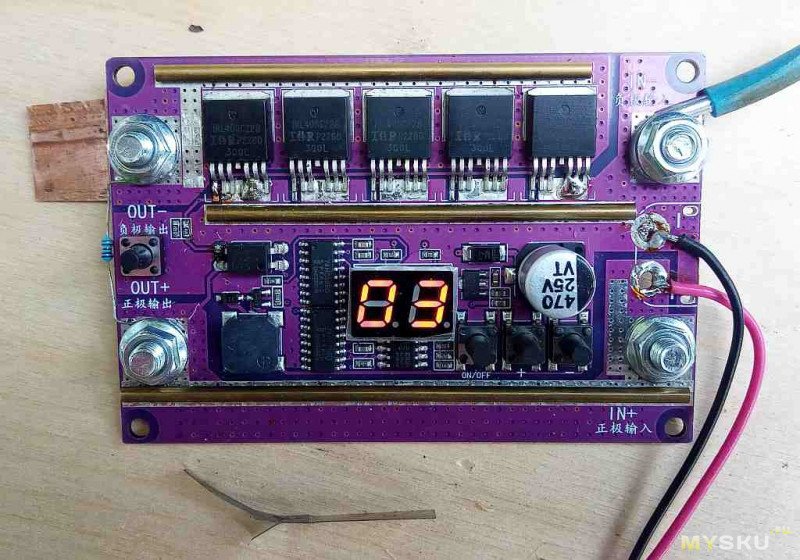

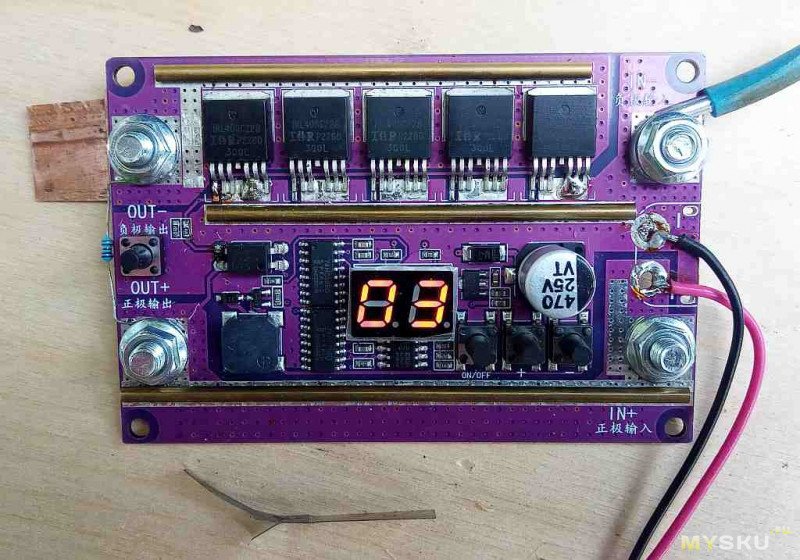

После замены балластного резистора 51 Ом на 10мОм и включения в качестве нагрузки тонкой стальной проволоки транзистор NCEP018N85LL с максимальным паспортным током 320А благополучно сгорел. Стало ясно, что одного транзистора мало и таких транзисторов нужно много, соединенных в параллель. Для дальнейших экспериментов я приобрел вот такую китайскую плату.

После замены балластного резистора 51 Ом на 10мОм и включения в качестве нагрузки тонкой стальной проволоки транзистор NCEP018N85LL с максимальным паспортным током 320А благополучно сгорел. Стало ясно, что одного транзистора мало и таких транзисторов нужно много, соединенных в параллель. Для дальнейших экспериментов я приобрел вот такую китайскую плату.

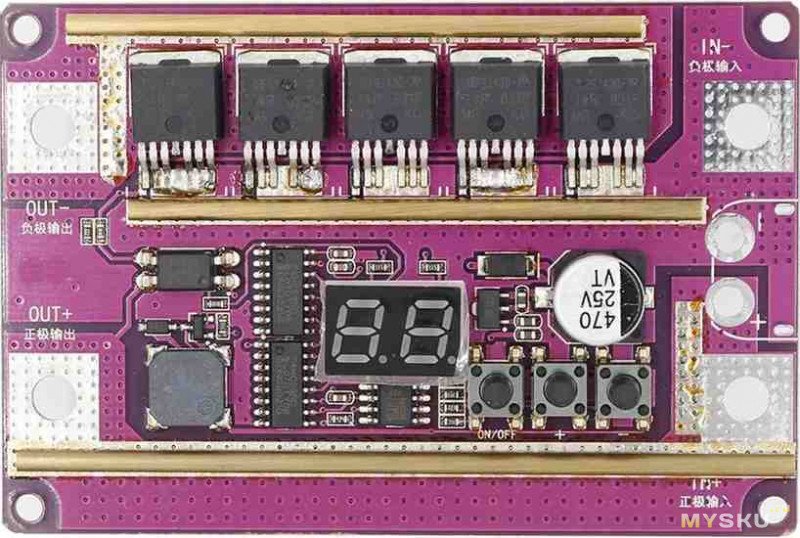

На плате пять транзисторов IRL40SC228 с током (по даташиту) 360A и сопротивлением сток-исток 0.50мОм. Проверка на токе 2А показала близкое значение RDS(on) =0,75 мОм.

На плате пять транзисторов IRL40SC228 с током (по даташиту) 360A и сопротивлением сток-исток 0.50мОм. Проверка на токе 2А показала близкое значение RDS(on) =0,75 мОм.

По описанию аппарат для точечной сварки поддерживает сварку никелевого листа толщиной 0,1-0,3 мм, максимальный ток достигает 1700А, выходная мощность может регулироваться на 99 уровнях, т.е. длительность сварочного импульса регулируется от 1 до 99 мс. Продавец рекомендует использовать для сварки аккумулятор напряжением 12,0 В и емкостью 20-80 Ач, либо 4-5 рядов суперфарадных конденсаторов с неизвестной емкостью.

В связи с тем, что на данную плату в сети имеется много негативных отзывов, свидетельствующих о том, что плата может сгореть при первом включении, либо может выдержать несколько включений до полной гибели, я решил проверить ее работу в щадящем режиме, при ее работе на нагрузку в несколько Ом.

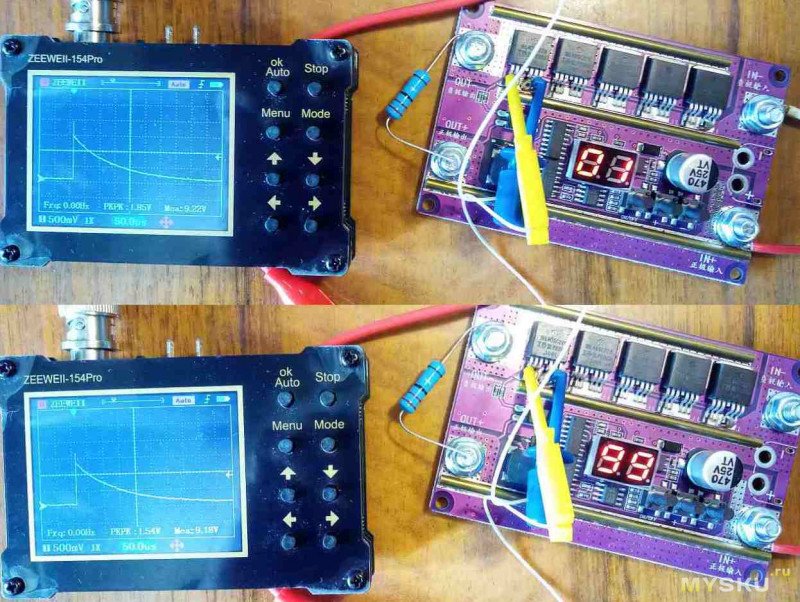

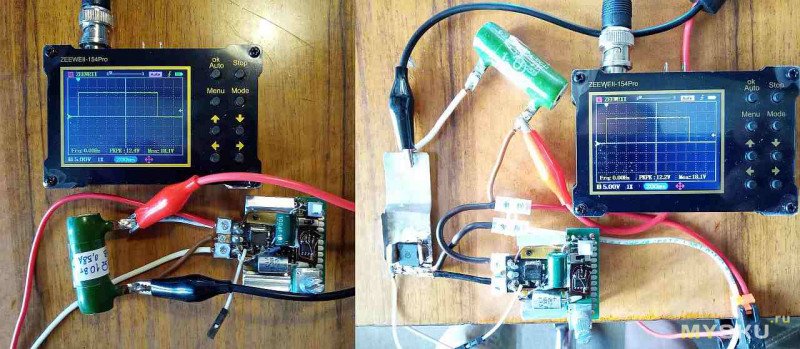

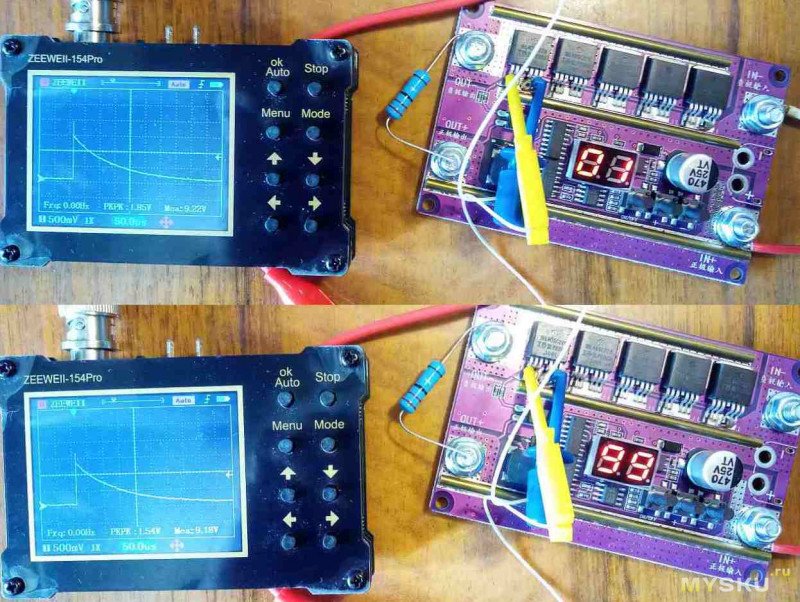

Оказалось, что при таком режиме не работает функция изменения длительности сварочного импульса. Кнопки «+» и «-» изменяют значение длительности на дисплее в интервале 1 — 99, однако длительность электрического сигнала, измеряемого осциллографом на затворах транзисторов, не изменяется, а сам импульс имеет неправильную форму (спадающую вместо прямоугольной). Подача таких сигналов на затворы транзисторов при коммутации большого тока приведет к выгоранию транзисторов.

Оказалось, что при таком режиме не работает функция изменения длительности сварочного импульса. Кнопки «+» и «-» изменяют значение длительности на дисплее в интервале 1 — 99, однако длительность электрического сигнала, измеряемого осциллографом на затворах транзисторов, не изменяется, а сам импульс имеет неправильную форму (спадающую вместо прямоугольной). Подача таких сигналов на затворы транзисторов при коммутации большого тока приведет к выгоранию транзисторов.

На мой взгляд, основная причина многочисленных случаев гибели данных приборов заключается в спорном решении разработчика объединить источник тока сварки и источник питания схемы управления и запуска транзисторов. При паспортном выходном токе управляющего запуском транзисторов оптрона PC817 до 50 мА величина токоограничивающего резистора в выходной цепи оптрона 10 Ом является недостаточной в начале разряда, при максимальном напряжении на выходе платы (порядка 12 В), и избыточной при полном открытии транзисторного ключа (напряжение короткого замыкания). В последнем случае напряжение на оптроне зависит от многих факторов: качества контакта со сварочным электродом, сопротивления подводящих проводов, внутреннего сопротивления источника тока и т.д., в результате оптрон работает в неоптимальном режиме, и импульс, запускающий транзисторы, формируется случайным образом.

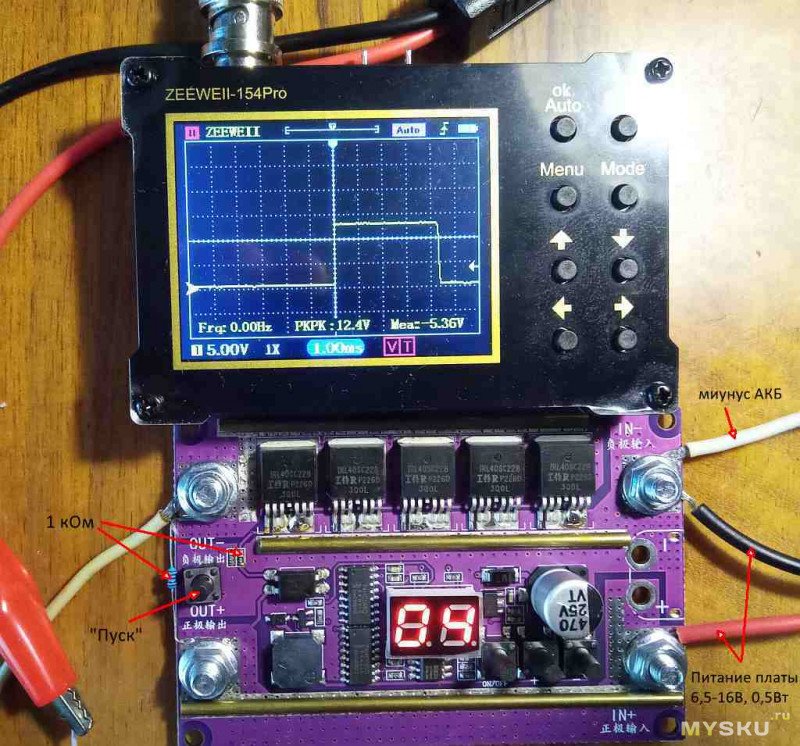

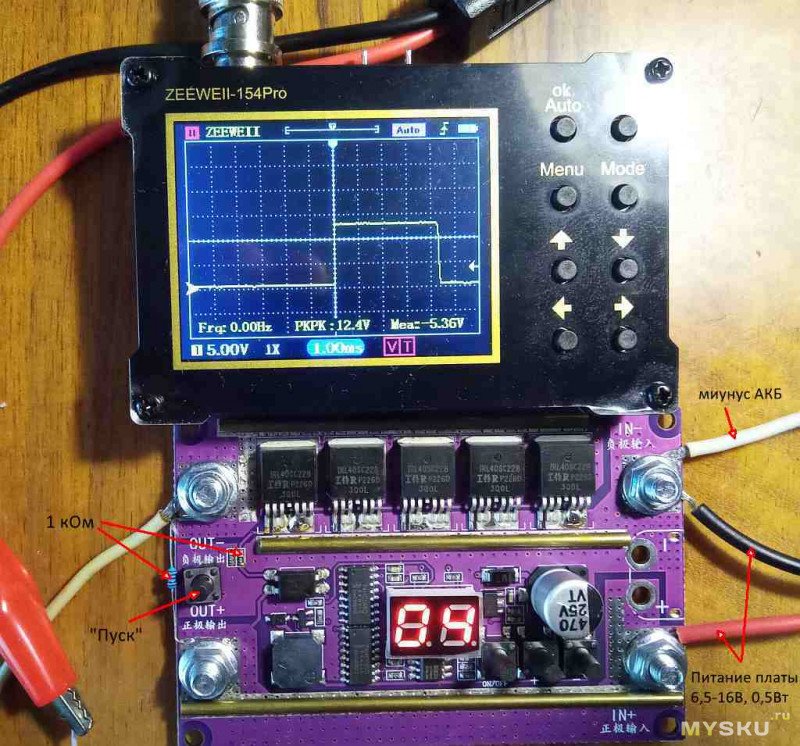

Чтобы избежать преждевременной гибели силовых транзисторов, я использовал отдельный источник питания схемы запуска (от 6,5 до 16 В, 0,5 Вт), а также внес изменения в схему: заменил токоограничивающий резистор в цепи оптрона с 10 Ом на 1 кОм, обеспечил питание стока транзисторов в ждущем режиме через резистор 1 кОм между OUT+ и OUT-, разорвал цепь запуска от OUT- к микропроцессору (на обратной стороне платы) и добавил в разрыв кнопку «Пуск». Плюс сварочного аккумулятора подается напрямую к электроду, в обход платы.

При такой доработке выходной импульс приобретает правильную прямоугольную форму, а его длительность регулируется от 1 до 99 мс.

При такой доработке выходной импульс приобретает правильную прямоугольную форму, а его длительность регулируется от 1 до 99 мс.

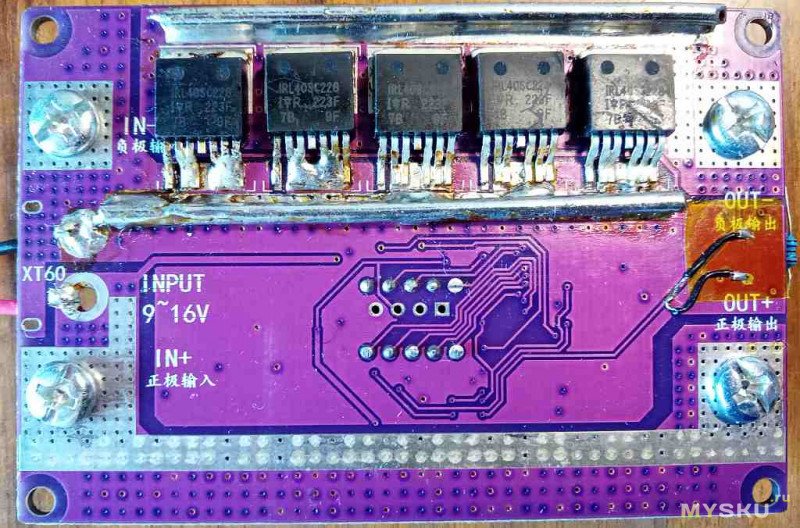

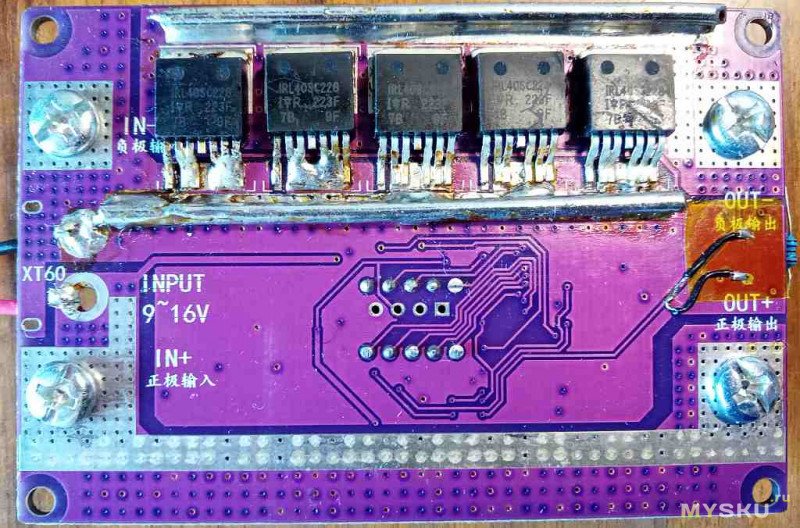

Для еще большей надежности и увеличения тока сварки на свободные места на обороте платы я добавил транзисторы IRL40SC228 — 5 шт. и увеличил проводимость монтажа дополнительного ряда ключей добавлением медных шин по аналогии с лицевой стороной платы.

Для еще большей надежности и увеличения тока сварки на свободные места на обороте платы я добавил транзисторы IRL40SC228 — 5 шт. и увеличил проводимость монтажа дополнительного ряда ключей добавлением медных шин по аналогии с лицевой стороной платы.

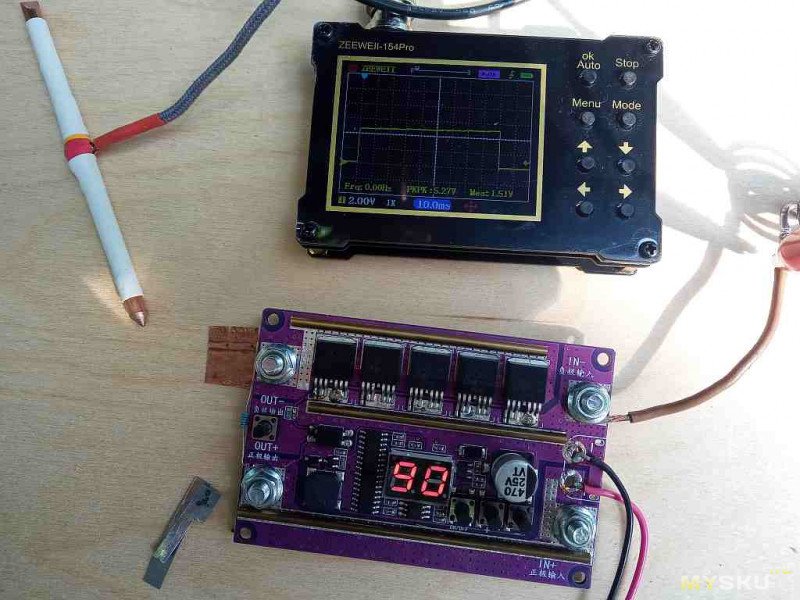

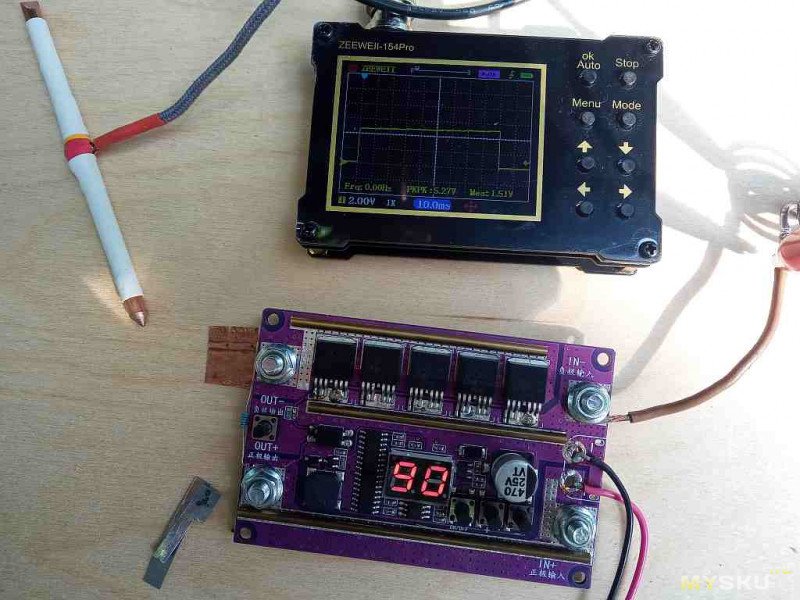

В качестве источника тока при испытаниях доработанной платы использовался стандартный 12-вольтовый стартерный кислотно-свинцовый аккумулятор. За неимением лучшего, для подключения использовался алюминиевый провод диаметром 2,5 мм и небольшой кусок медной оплетки общей длиной около 80 см. Сварочный контакт изготовлен из заостренного медного стержня диаметром 5 мм. Сварочная площадка сделана из медной фольги 0,35 мм, прикручена винтом к контакту «OUT-». В качестве объекта сварки использовались полоски железной фольги толщиной 0,15 мм.

Общее сопротивление проводов, контактов и самой плата 11,3 мОм, из которых сопротивление транзисторного ключа в открытом состоянии, измеренное между силовыми контактами платы, 0,84 мОм.

Общее сопротивление проводов, контактов и самой плата 11,3 мОм, из которых сопротивление транзисторного ключа в открытом состоянии, измеренное между силовыми контактами платы, 0,84 мОм.

В первых опытах для контроля формы импульса и силы тока в цепь последовательно включался самодельный резистор 10 мОм из стальной проволоки. Форма импульса тока – прямоугольник, величина тока 220 -250А в диапазоне длительностей 15 – 90 мс. Сварка даже при длительности 90 мс получалась слабой, железные полоски легко разделялись руками.

В первых опытах для контроля формы импульса и силы тока в цепь последовательно включался самодельный резистор 10 мОм из стальной проволоки. Форма импульса тока – прямоугольник, величина тока 220 -250А в диапазоне длительностей 15 – 90 мс. Сварка даже при длительности 90 мс получалась слабой, железные полоски легко разделялись руками.

После удаления резистора 10 мОм ток, исходя из закона Ома, увеличился минимум в двое (500А). Надежная сварка железных пластин 0,15 мм, не поддающаяся разрыву, произошла уже при длительности импульса 3 мс.

По моим оценкам, при использовании коротких медных проводов достаточного сечения (5-7 кв.мм) общим сопротивлением не более 2 — 3 мОм, железо, никель, нержавейку толщиной до 0,5 мм и более доработанным прибором можно надежно сваривать. Но, поскольку у меня уже имеется аппарат для точечной сварки на основе трансформатора с питанием от 220 В с подобными сварочными характеристиками и, к тому же, не требующий подключения к массивной АКБ, считаю дальнейшие испытания данного прибора неактуальными, а сам прибор будет перемещен на склад готовой продукции на антресолях.

На основе приобретенного на AliExpress модуля полевого транзистора LR7843

(транзистор LR7843 быстро сгорел и был заменен на P75N02LDG из материнской платы), я изготовил вот такую самоделку:

(транзистор LR7843 быстро сгорел и был заменен на P75N02LDG из материнской платы), я изготовил вот такую самоделку: Операционный усилитель в схеме исполняет роль триггера и позволяет транзистору коммутировать ток в режиме ключа. Правильный режим транзистора подтверждается прямоугольной формой импульса на нагрузке. Прибор позволяет регулировать длительность импульса тока от 135 мс до 1,7 с. Сила тока определяется мощностью источника тока и характеристиками коммутирующего транзистора.

Операционный усилитель в схеме исполняет роль триггера и позволяет транзистору коммутировать ток в режиме ключа. Правильный режим транзистора подтверждается прямоугольной формой импульса на нагрузке. Прибор позволяет регулировать длительность импульса тока от 135 мс до 1,7 с. Сила тока определяется мощностью источника тока и характеристиками коммутирующего транзистора.В качестве источника тока я использовал четыре LiFePO4 32Ah аккумулятора, соединенных последовательно, с общим напряжением 13В и максимальным током 100А.

Ниже приведены осциллограммы импульса длительностью 1,6с при коммутации транзисторами P75N02LDG-VB и NCEP018N85LL. Импульс снимался с балластного резистора 51 Ом.

После замены балластного резистора 51 Ом на 10мОм и включения в качестве нагрузки тонкой стальной проволоки транзистор NCEP018N85LL с максимальным паспортным током 320А благополучно сгорел. Стало ясно, что одного транзистора мало и таких транзисторов нужно много, соединенных в параллель. Для дальнейших экспериментов я приобрел вот такую китайскую плату.

После замены балластного резистора 51 Ом на 10мОм и включения в качестве нагрузки тонкой стальной проволоки транзистор NCEP018N85LL с максимальным паспортным током 320А благополучно сгорел. Стало ясно, что одного транзистора мало и таких транзисторов нужно много, соединенных в параллель. Для дальнейших экспериментов я приобрел вот такую китайскую плату.  На плате пять транзисторов IRL40SC228 с током (по даташиту) 360A и сопротивлением сток-исток 0.50мОм. Проверка на токе 2А показала близкое значение RDS(on) =0,75 мОм.

На плате пять транзисторов IRL40SC228 с током (по даташиту) 360A и сопротивлением сток-исток 0.50мОм. Проверка на токе 2А показала близкое значение RDS(on) =0,75 мОм.По описанию аппарат для точечной сварки поддерживает сварку никелевого листа толщиной 0,1-0,3 мм, максимальный ток достигает 1700А, выходная мощность может регулироваться на 99 уровнях, т.е. длительность сварочного импульса регулируется от 1 до 99 мс. Продавец рекомендует использовать для сварки аккумулятор напряжением 12,0 В и емкостью 20-80 Ач, либо 4-5 рядов суперфарадных конденсаторов с неизвестной емкостью.

В связи с тем, что на данную плату в сети имеется много негативных отзывов, свидетельствующих о том, что плата может сгореть при первом включении, либо может выдержать несколько включений до полной гибели, я решил проверить ее работу в щадящем режиме, при ее работе на нагрузку в несколько Ом.

Оказалось, что при таком режиме не работает функция изменения длительности сварочного импульса. Кнопки «+» и «-» изменяют значение длительности на дисплее в интервале 1 — 99, однако длительность электрического сигнала, измеряемого осциллографом на затворах транзисторов, не изменяется, а сам импульс имеет неправильную форму (спадающую вместо прямоугольной). Подача таких сигналов на затворы транзисторов при коммутации большого тока приведет к выгоранию транзисторов.

Оказалось, что при таком режиме не работает функция изменения длительности сварочного импульса. Кнопки «+» и «-» изменяют значение длительности на дисплее в интервале 1 — 99, однако длительность электрического сигнала, измеряемого осциллографом на затворах транзисторов, не изменяется, а сам импульс имеет неправильную форму (спадающую вместо прямоугольной). Подача таких сигналов на затворы транзисторов при коммутации большого тока приведет к выгоранию транзисторов. На мой взгляд, основная причина многочисленных случаев гибели данных приборов заключается в спорном решении разработчика объединить источник тока сварки и источник питания схемы управления и запуска транзисторов. При паспортном выходном токе управляющего запуском транзисторов оптрона PC817 до 50 мА величина токоограничивающего резистора в выходной цепи оптрона 10 Ом является недостаточной в начале разряда, при максимальном напряжении на выходе платы (порядка 12 В), и избыточной при полном открытии транзисторного ключа (напряжение короткого замыкания). В последнем случае напряжение на оптроне зависит от многих факторов: качества контакта со сварочным электродом, сопротивления подводящих проводов, внутреннего сопротивления источника тока и т.д., в результате оптрон работает в неоптимальном режиме, и импульс, запускающий транзисторы, формируется случайным образом.

Чтобы избежать преждевременной гибели силовых транзисторов, я использовал отдельный источник питания схемы запуска (от 6,5 до 16 В, 0,5 Вт), а также внес изменения в схему: заменил токоограничивающий резистор в цепи оптрона с 10 Ом на 1 кОм, обеспечил питание стока транзисторов в ждущем режиме через резистор 1 кОм между OUT+ и OUT-, разорвал цепь запуска от OUT- к микропроцессору (на обратной стороне платы) и добавил в разрыв кнопку «Пуск». Плюс сварочного аккумулятора подается напрямую к электроду, в обход платы.

При такой доработке выходной импульс приобретает правильную прямоугольную форму, а его длительность регулируется от 1 до 99 мс.

При такой доработке выходной импульс приобретает правильную прямоугольную форму, а его длительность регулируется от 1 до 99 мс.  Для еще большей надежности и увеличения тока сварки на свободные места на обороте платы я добавил транзисторы IRL40SC228 — 5 шт. и увеличил проводимость монтажа дополнительного ряда ключей добавлением медных шин по аналогии с лицевой стороной платы.

Для еще большей надежности и увеличения тока сварки на свободные места на обороте платы я добавил транзисторы IRL40SC228 — 5 шт. и увеличил проводимость монтажа дополнительного ряда ключей добавлением медных шин по аналогии с лицевой стороной платы. В качестве источника тока при испытаниях доработанной платы использовался стандартный 12-вольтовый стартерный кислотно-свинцовый аккумулятор. За неимением лучшего, для подключения использовался алюминиевый провод диаметром 2,5 мм и небольшой кусок медной оплетки общей длиной около 80 см. Сварочный контакт изготовлен из заостренного медного стержня диаметром 5 мм. Сварочная площадка сделана из медной фольги 0,35 мм, прикручена винтом к контакту «OUT-». В качестве объекта сварки использовались полоски железной фольги толщиной 0,15 мм.

Общее сопротивление проводов, контактов и самой плата 11,3 мОм, из которых сопротивление транзисторного ключа в открытом состоянии, измеренное между силовыми контактами платы, 0,84 мОм.

Общее сопротивление проводов, контактов и самой плата 11,3 мОм, из которых сопротивление транзисторного ключа в открытом состоянии, измеренное между силовыми контактами платы, 0,84 мОм.

В первых опытах для контроля формы импульса и силы тока в цепь последовательно включался самодельный резистор 10 мОм из стальной проволоки. Форма импульса тока – прямоугольник, величина тока 220 -250А в диапазоне длительностей 15 – 90 мс. Сварка даже при длительности 90 мс получалась слабой, железные полоски легко разделялись руками.

В первых опытах для контроля формы импульса и силы тока в цепь последовательно включался самодельный резистор 10 мОм из стальной проволоки. Форма импульса тока – прямоугольник, величина тока 220 -250А в диапазоне длительностей 15 – 90 мс. Сварка даже при длительности 90 мс получалась слабой, железные полоски легко разделялись руками.

После удаления резистора 10 мОм ток, исходя из закона Ома, увеличился минимум в двое (500А). Надежная сварка железных пластин 0,15 мм, не поддающаяся разрыву, произошла уже при длительности импульса 3 мс.

По моим оценкам, при использовании коротких медных проводов достаточного сечения (5-7 кв.мм) общим сопротивлением не более 2 — 3 мОм, железо, никель, нержавейку толщиной до 0,5 мм и более доработанным прибором можно надежно сваривать. Но, поскольку у меня уже имеется аппарат для точечной сварки на основе трансформатора с питанием от 220 В с подобными сварочными характеристиками и, к тому же, не требующий подключения к массивной АКБ, считаю дальнейшие испытания данного прибора неактуальными, а сам прибор будет перемещен на склад готовой продукции на антресолях.

| +131 |

39504

144

|

Самые обсуждаемые обзоры

| +50 |

2948

69

|

| +109 |

5255

96

|

| +101 |

3926

82

|

хотя может и развязка тоже полезна, что бы сотни ампер ничего в затворной цепи не навели опасного для микроконтроллера.

вот что мешало поставить там емкость с диодной развязкой…

Это если плата нормально спроектирована.

Провода сварки образуют петлю, кольцо, у которой есть индуктивность. Они даже дергаются при сварке.

Потому что много плат сгорают как раз из-за индуктивного выброса при закрытии полевиков.

И чем резче закрытие (вертикальный фронт), тем сильнее выброс.

И если он по напряжению превышает напряжение пробоя полевика, то его пробивает.

Аналогично, меньше сопротивление проводов — больше ток — больше индуктивный выброс — быстрее пробьет.

Так что не всегда правильыне вертикальные фронты это благо.

Еще хорошо бы посмотреть фото результатов сварки, сильные ли ореолы пережога вокруг точек.

но не очевидно, что при их использовании транзисторы не пыхнут. ибо то что проверено было совсем при других токах…

Стабильный результат сварки по установке энергии, а не эта хрень с таймером.

Могу фото сюда закинуть…

Коллеги, двух трансов от СВЧ с кабелем 70мм² хватит для сварки банок медной лентой 0,2мм? Типа такой?

Какой контроллер посоветуете?

Такой на 100А не слабоват?

Сделал для него корпус. Может кому пригодится.

Можно сказать «это не я, оно само» :)

Спасибо :)

Ничего не горит, Плюсовой провод проходит на электрод напрямую от аккумулятора.