Сверла центровочные 1 - 5 мм. Недообзор.

- Цена: $5

- Перейти в магазин

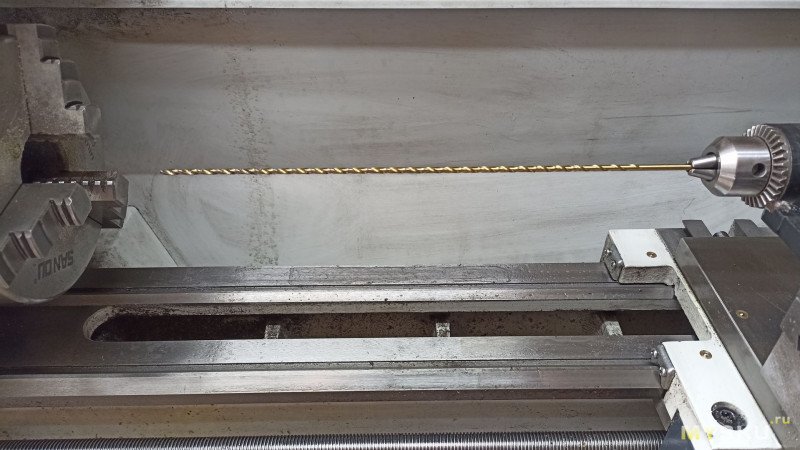

Понадобилось мне просверлить несколько болтов, само собой — вдоль. И достаточно ровно это сделать. И фасочки снять. Простые сверла — гнутся как ивы на ветру, какая центровка? А ведь есть специальный инструмент!

Посмотрим набор из 6 центровочных сверл за 5$. Самый главный вопрос, который меня интересовал при заказе — а сверлят ли они вообще?

Центровочное сверло представляет собой металлорежущий инструмент, обладающий двумя режущими кромками и хвостовиком достаточно большого диаметра для крепления в патроне. Основная часть сверла имеет тонкую режущую часть, к хвостовику переходит в конусные режущие кромки, которые используются для раззенковки отверстий большего диаметра.

Если обычные сверла имеют значительную длину, по сравнению с их диаметром, центровочное сверло достаточно короткое и прочное, что позволяет точно наметить отверстие даже на выпуклых поверхностях.

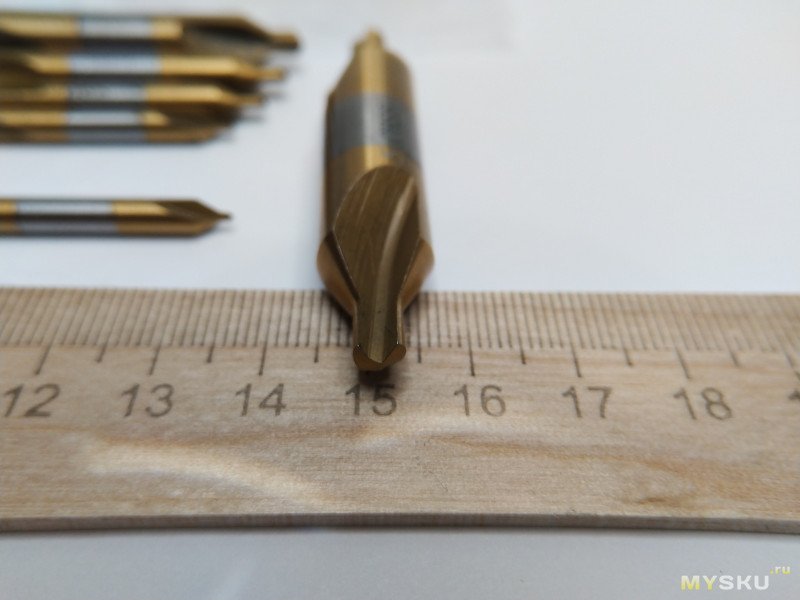

Внешний вид

Герои обзора пришли в простом пакете.

Сверла изначально выглядят не на 5 баллов, маркировка нанесена неравномерно.

1 мм сверло весит меньше 3 г., 5мм — почти 30 г.

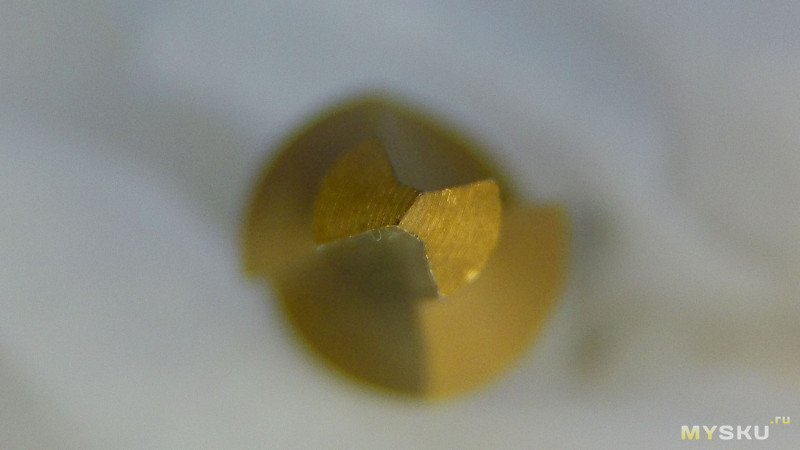

Режущие кромки выглядят приемлемо, хотя в отзывах было много негативных отзывов — значит качество производства плавает. Сегодня нам, возможно, повезло.

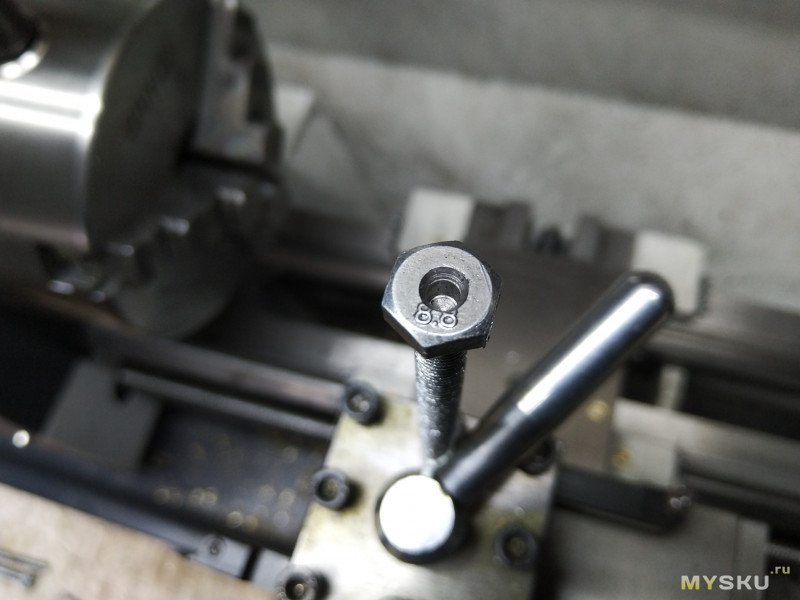

Посмотрим кромки покрупнее.

Мягко говоря, не идеально.

Хотя в отзывах писали, что бывает заточка не в ту сторону.

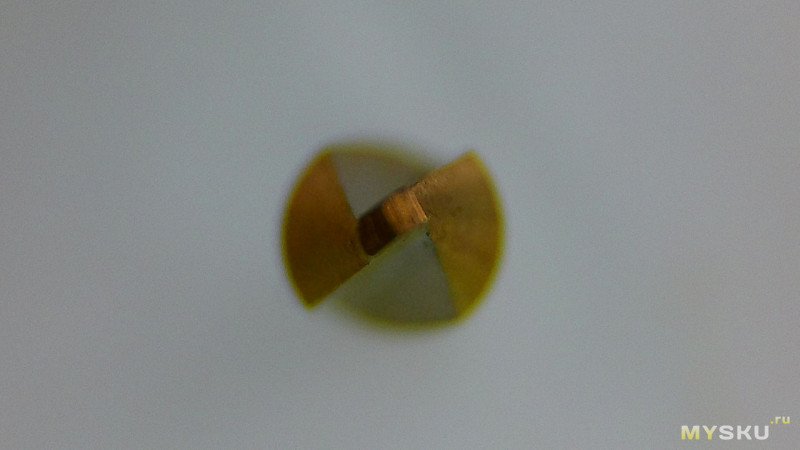

На маленьких сверлах ситуация хуже.

Если конусная часть будет более или менее резать.

То вот основная часть сделана… как получилось.

Тестирование

Пластилиний сверлить не интересно. Возьмем болт класс прочности 8.8 (написанному верить).

Зажимаем, сверлим.

Основная часть сверла крошит мелкую стружку. Почаще поддаем масла, начинает идти получше.

С конусных кромок начинает идти нормальная стружка. Процесс не быстрый.

Даже просверлил.

Сверло цело, но режущая кромка выглядит не очень свежо.

Я не ожидал, что вообще удастся просверлить.

В оффлайне и местный маркетплейсах покупал длинные сверла [по металлу], про них можно было бы отдельно написать. Из 5 штук 4 — мягче гвоздя.

Но найти то, что все-таки режет — удалось. Да и болты мне можно было использовать помягче, их и центровочные сверла терпимо резали.

Что в итоге?

На местности частенько покупал сверла куда более низкого качества. Тут тоже — лотерея. Для работы по люминию и пластилинию данные свела условно подходят. Для нормальных материалов следует посмотреть что-нибудь получше. У этого продавца брал много инструмента, и всегда качество было на уровне, но в данном случае — качество соответствует цене.

| +78 |

3630

73

|

| +52 |

2585

90

|

С трубками и радиаторами же полный бардак. Стандартная резьба такого размера — трубная G1/8 (плюс коническая ZG1/8), ~9.6х0.9 мм. У покупных фитингов всегда такая, даже если китайцы её линейкой намерили как «М10». Но часто (ради экономии) вместо неё режут простую метрическую М10х1. Трубный фитинг в метрическую резьбу вкручивается, но слабо и криво. У советских светильников резьба была именно метрическая, у нынешних китайских вообще непонятно что.

M10x1 удивительно совпадает c 3/8 UNF: внутренний — обои два 8.917, внешний — 9,35 метрический и 9.53 для UNF. Шаг только подвел.

С конусом такая замена не прокатывает, клинит раньше времени.

А вот с трубной дело следующее: ГОСТ 6211-81 говорит, что для 3/8" положена резьба 19 ниток при наружном диаметре 16,662. Диаметр 9,728 — это для 1/8" и да, у нее шаг 28. Все потому, что маркировка здесь описывает проходное сечение трубы, а не резьбу. Т.ч. вы вкручиваете трубную 1/8 в М10 ))

Забавно другое: настолько привык к тому что у трубных резьб цифирь просто название, что не сразу сообразил — 1/8" ведь около 3 мм пропускного диаметра. Ничего так трубочка, с толщиной стенки под четыре миллиметра. Всё потому, что трубная резьба — она для железных труб, а в те времена железо было плохое.

А не просверленный насквозь болт.

У меня сверло, если длиннее 15 см, то начинает такие круги описывать вокруг своей оси!

Перешла на короткие и повозможности толстенькие.

Вначале — разметил центровочным, затем — качественное сверло, диной где-то 50мм, затем — это сверло, потому что все, что нашел короче — мусор.

Вышло не идеально, но меня устраивает.

А если серьезно — вот красивый джойстик, вот — попроще, почти полностью пластиковый. Мне нужна пара (еще один на CNC), посчитал себестоимость — решил сам собрать.

Если цифры в миллиметрах — примерно 70 мм., это уже артиллерия получается.)

То что выше — брак.

Очередной бред 0,001 это микрон, сверление дает очень грубую шероховатость поверхности 3-4 класс чистоты. Там такие надиры, что пытаться измерить микроны полная ахинея. Даже на 7-8 классе (шлифовка) эти измерения не будут точны (по гребешкам только среднее арифметическое), так что нужен минимум 9 класс чистоты (притирка, доводка) которую операция сверления дать не может. Просто нечего измерить и не от чего — наружный тоже грубая обработка. Даже чайники знают простейший способ чистовой обработки отверстия — протолкнуть через него шарик от подшипника. Здесь это не требуется — протяжка все подчистит когда ей будут нарезку делать.

Ну а с точки зрения токаря: берем любой пруток и сверлим его специально криво (подложим под кончик 1 губки токарного патрона подкладку или сверло заточим криво). Можно постараться сделать это даже по диагонали. Какое вау будет для чайников)) А после того, как на это полюбовались ставим получившуюся разностенную трубу на центра (есть такие, называются «грибковые» и насадки бывают на обычные). Дальше просто тупо пропыляем резцом (от отверстия) по наружному диаметру. Труба будет в нуле.

Разумеется изначально должен быть припуск на проточку наружного диаметра. Например если отверстие уводит на 5мм то припуск должен быть не менее 10мм (считается на стороны). Если припуск не оставлен — то технолог мягко говоря «не умный человек».

В принципе если идет спешка (аврал) можно всю трубу по наружному диаметру и не проходить, а проточить только ОДИН конец (посадочный), ну можно в принципе и выходной для декорации, но он никому не нужен. А тут срез из середины ну и нахрена.

Есть маленький нюанс -ТКР (Температурный Коэффициент Расширения) который в принципе при накаливании докрасна может «сыграть» (более толстая стенка больше увеличится), но это на таком мелком диаметре будут скорей всего сотки. На 0,1-0,2мм «сыграет» разве что на диаметре 0,5 метра если разностенность будет не менее 20мм, так что точности это не особо помешает. А вот «эстетичность» в середине разумеется не фонтан.

Короче ничего интересного, «эффект-вау» тут только для дилетантов.

В теории оставить отверстие «как есть» можно было бы только если используется метод травления (а-ля завод Арсенал, технологии гальваники). Вот только это опять теория, а на практике если посмотреть как установлены электроды в гальванической ванне (01 цех), то опять у теоретиков незадача — нужен кривой электрод, а он там прямой и никаких дуг повторять не будет.

Кстати там же и самая сильная гальваника по покрытиям, спросите на любом предприятии какой слой хрома он могут положить. Везде только сотки, а там десятки(!), причем это за раз. Бывали случаи, что накладывали от 0,5мм до 1мм(!) Разумеется не за 1 раз — сбивали «сосульки» и накладывали следующий слой. Как вам такое, осилите корабельную артиллерию? Там стволы не «короткие живопырки» и свинчиваются на резьбе из 3х-4х частей и соосность при этом идеальная. Имхо: можно их и 20 метров длиной сделать, просто столько при мне не заказывали.

P.S. самое смешное в ваших рассуждениях это «дуга» — с чего вы взяли, что если сверло уводит, то в самом конце оно должно непременно выйти в центр (чтоб дуга получилась). Его уводит равномерно в одну сторону и в центр оно уже не вернется чтоб образовать дугу — «выйдет вбок».

потому что невыгодно скрывать производителя, если он не делает фуфло. (но на оригинальных OEM запчастях для транспорта запросто может не быть клейма изготовителя, потому что там очень часто нестандарт и/или под заказ делается)

а так, в оффлайне в магазине крепежа видел много пластилинового фуфла, с правильными цифирками 8.8

а судя по тому что крепеж с полной резьбой, то это скорее всего не из транспорта. там такое редко применяется. вощем, не готов поверить написанному классу прочности. более того, из маркировки 8.8 — последняя цифирка 8 — означает что оно должно быть закаленное.

Оборудования для проверки твердости нет, за достоверность маркировки ручаться не могу. Но резьба хотя бы переживает губки патрона.

отличить даже 5.8 от 8.8 точности даже самого «китайского» динамометрического ключа точно хватит. (ибо разница по допустимому максимальному крутящему моменту более чем в 1.5 раза)

Бабку можно выставить даже на глаз — в патрон зажать любой пруток и спустить на нем конус (в принципе маленькой вершинки достаточно чтоб материал не портить). Дальше ставим центр в заднюю бабку и подкатываем ее к переднему центру. Смотрим визуально на совмещение иголок (можно в линзочу). Попасть в 2-3 сотки не вопрос. Со сверлильными патронами хуже — нужна шлифовка губок.

P.S. центровки диаметром менее 1,6мм очень нежные и если бабка стоит криво их сломает. Твердосплавные центровки вообще не бери — очень нежный инструмент, только коснешься и сразу сломаешь (разумеется это про металл, а не какой-нить стеклотекстолит).

Но тут я про сверла:

Возьми любую ненужную палочку из мягких хвойных пород древесины (сосна, ёлка) и после заточки инструмента «поцапай» им по доске как кошка коготки точит. Смысл в том, что эти заусенции осыпаются под режущую кромку, а твердость у них сам понимаешь как у самого инструмента. Такой мелкий лайфхак позволяет увеличить срок службы до следующей заточки порой в 2-3 раза. Я это просто по инерции делаю — заточил на точиле, «поцапал» и пошел заточенным работать.

А еще их делают из пластилина. Ведь человек не каждый день им пользуется, а когда поймет, что купил, уже не поменяет «5 звезд». :)