Недорогой и практичный 3D-принтер He3D. Часть 2

- Цена: 210$

- Перейти в магазин

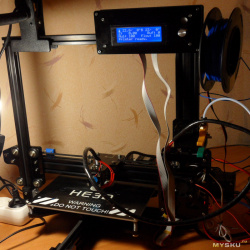

Доброго времени суток. Сегодня я представляю вам обзор 3D- принтера марки He3D. Обзор будет интересен тем, что охватывает период более пяти месяцев работы с принтером. Это не просто рассказ о приобретении, а еще и довольно подробный гайд по сборке, возможностях печати и апгрейда.

Первая часть обзора содержит: разбор посылки, комплектация набора, сборка с видео, первичная настройка.

Вторая часть обзора содержит: обзор инструментария, печать, применимость. Так же я покажу как сделал из принтера плоттер, лазерный гравер и как собрал мойку пластика и принт-сервер. Увидите работу принтера под микроскопом.

Первая часть обзора здесь.

Под катом много фото и видео.

В моем кругу общения лишь немногие представляли устройство и принцип работы 3D принтера. И после восхищения новинкой обычно звучит вопрос «Ну а что на нем можно еще печатать?» Раньше я бросался загибая пальцы перечислять применения, сейчас же просто говорю: «Все!». Буквально все. А что нельзя распечатать, можно изготовить, задействовав принтер косвенно.

В разделе, фото не всех напечатаных моделей, но большая их часть. Особенно много раздаривается под праздники, да и просто так, как презент.

За все время владения принтером, печатал и печатаю не так много как хотел бы. Суммарно восемь суток времени и почти километр филамента.

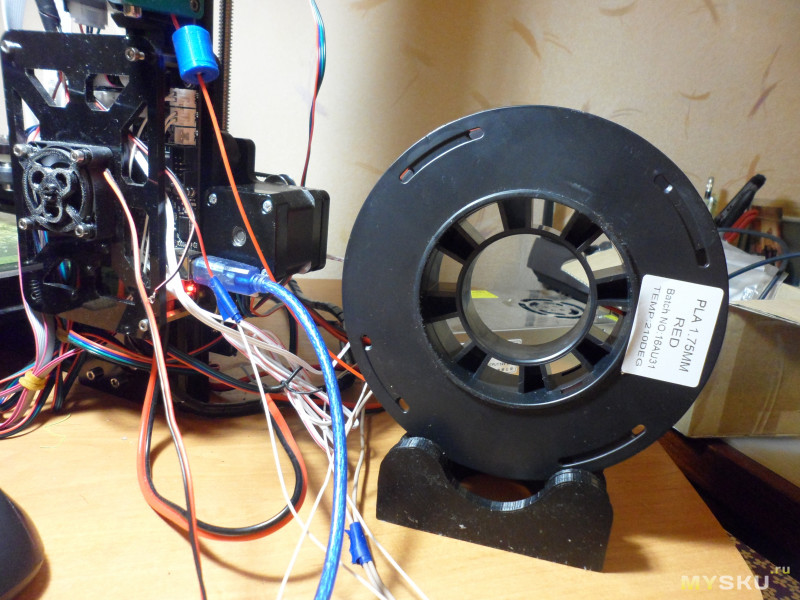

Сейчас из пластика во владениях две катушки PLA, бывшие в комплекте с принтером и 3 килограммовые катушки ABS, красного, зеленого и черного цветов купленные позже.

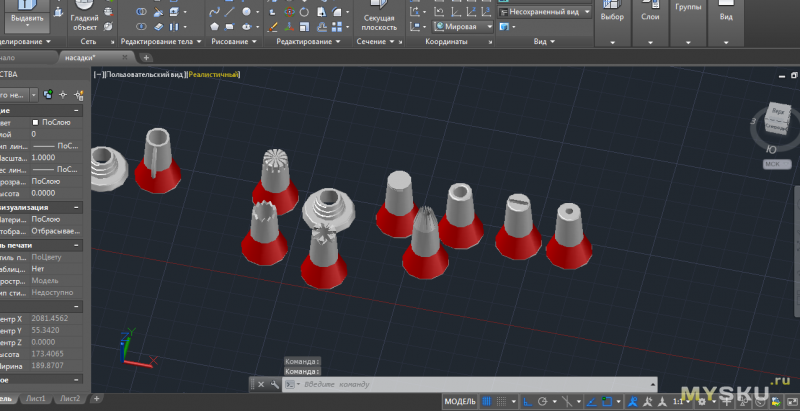

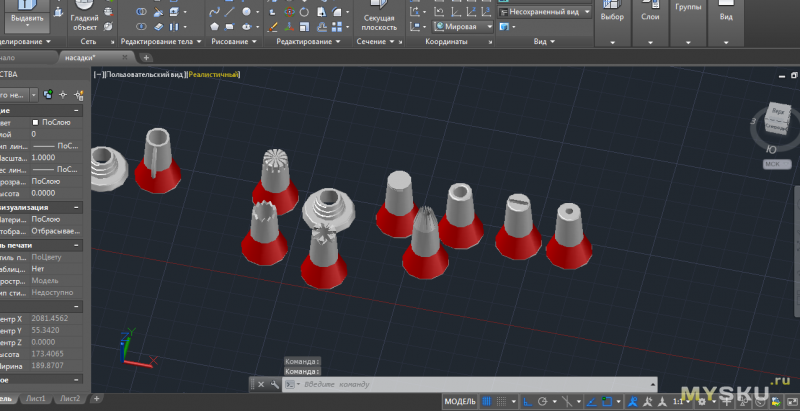

PLA пластиком печатал только в начале. Использую его для определенных проектов. Например, сейчас моделирую комплект кондитерских насадок на подарок.

После покупки ABS пластика, перешел практически полностью на него. Низкая цена ( 7,5-8$) компенсировала привередливость в печати.

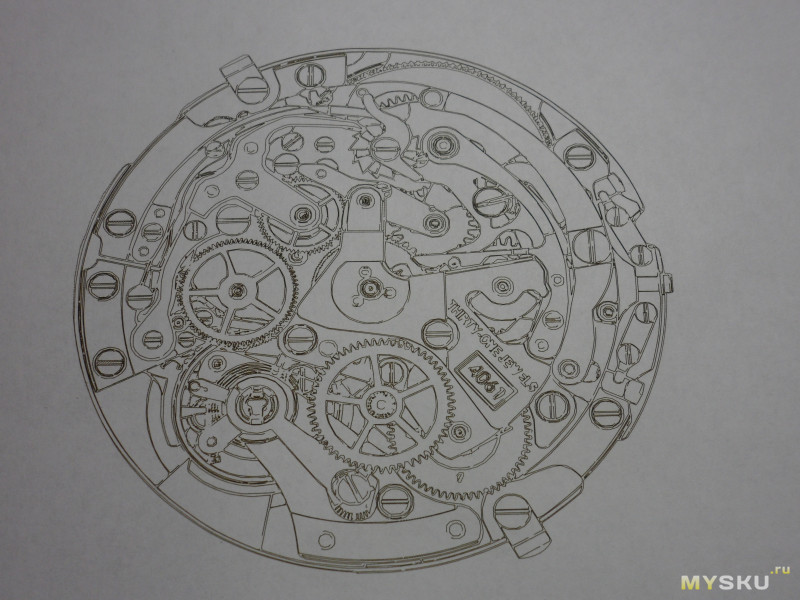

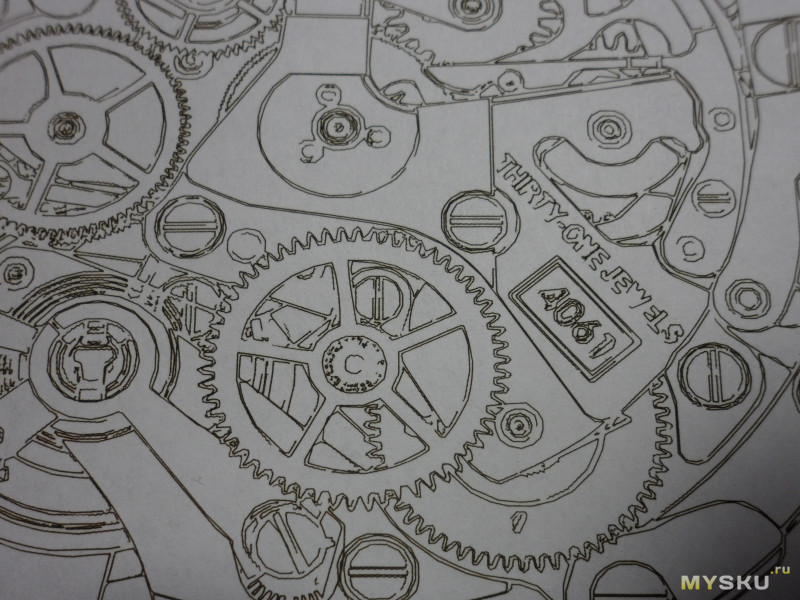

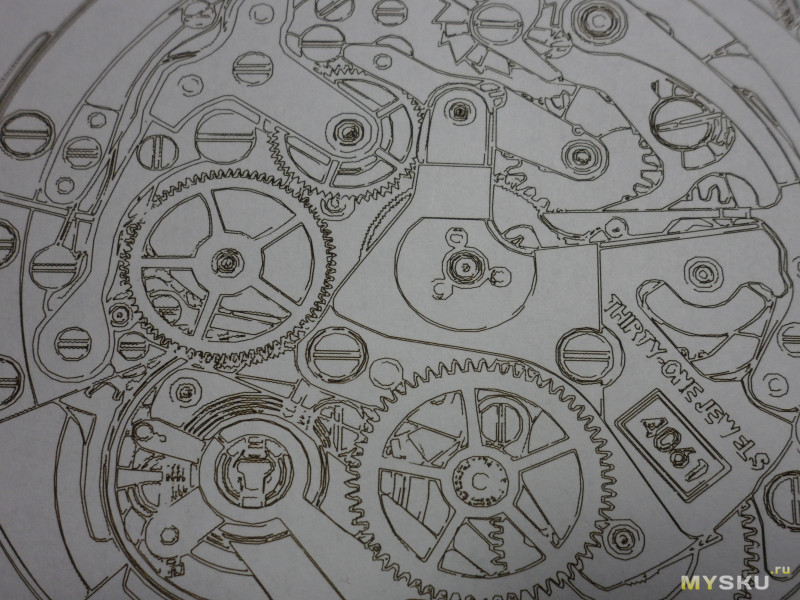

Сопло экструдера He3D под микроскопом. В начале ролика, из сопла ( диаметр 0,4 мм) под действием гравитации выдавливается немного перегретого пластика (ABS). Обратите внимание на рыхлую структуру. Ближе к концу, включаю подачу филамента – пластик начинает выходить быстро и ровным потоком — рабочий режим.

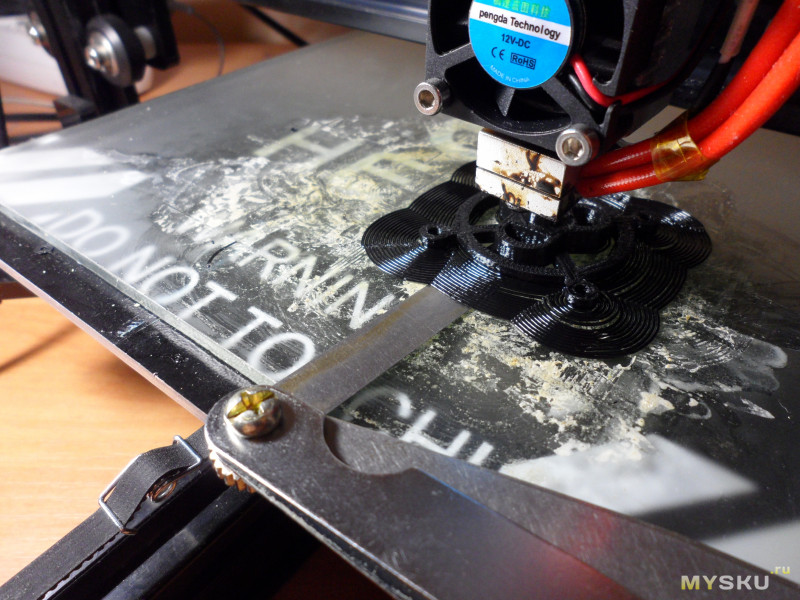

Подвести USB микроскоп, с коротким фокусным расстоянием, к горячей и быстро перемещающейся печатающей головке та еще морока. Сопло диаметром 0,4 мм, толщина слоя 0,2 мм, скорость по умолчанию в Repetier-Host и Cura. Видео без ускорения. Модель – короб с толщиной стенки, если мне не изменяет память — 1,2 мм. Делал для съемки. Интересно, что и для такого узкого зазора слайсер закодировал заполнение. Во второй части ролика хорошо видны короткие выдавливания между стенками.

Одна из первых печатей — тестовые кубики.

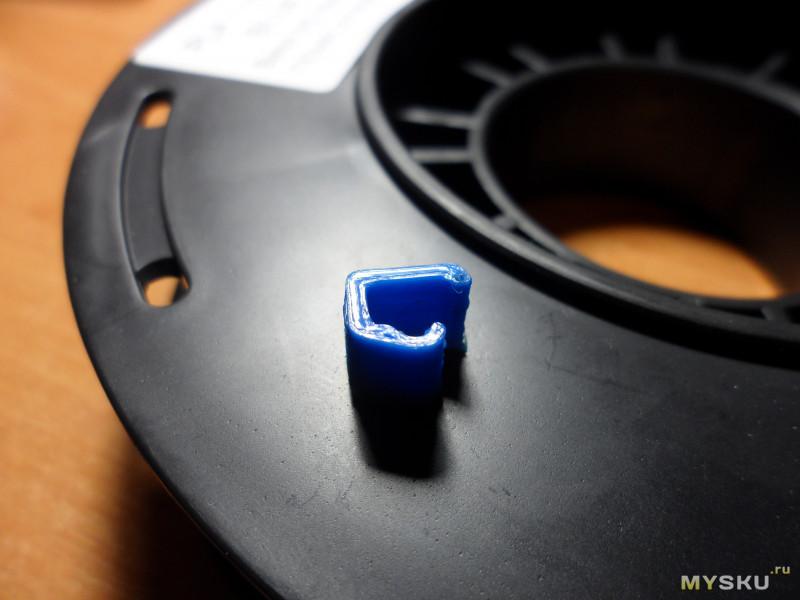

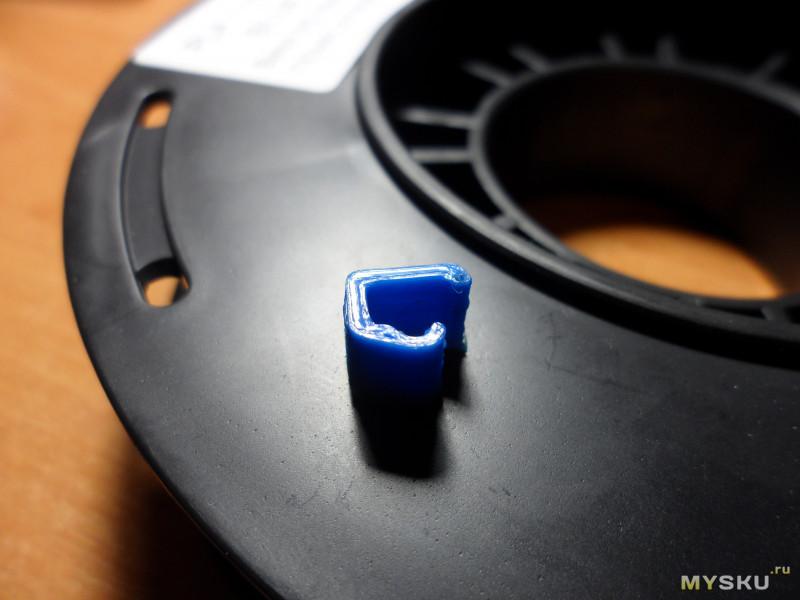

Еще из первых – крепление филамента к катушке. Которое, емнип, даже не подошло.

Сохранилось видео печати другого крепления.

Печатал несколько спиннеров для друга. Заготовка.

В сборе.

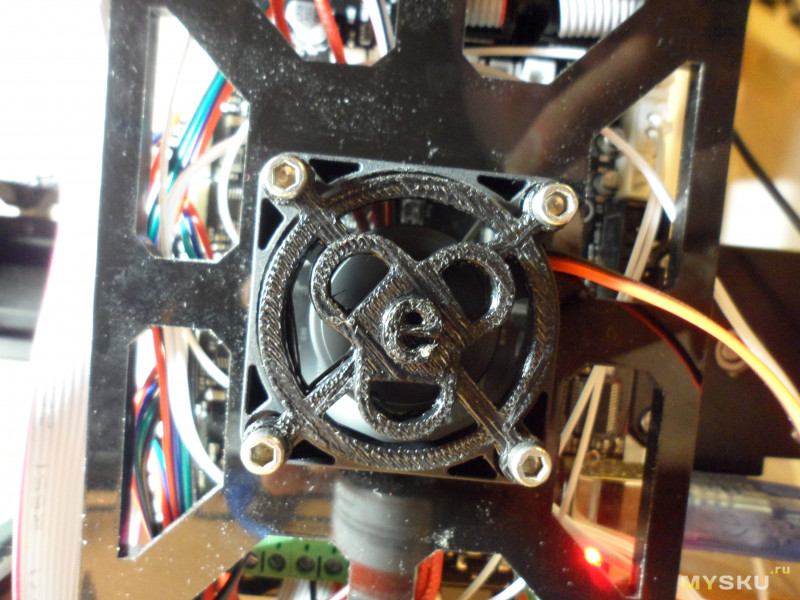

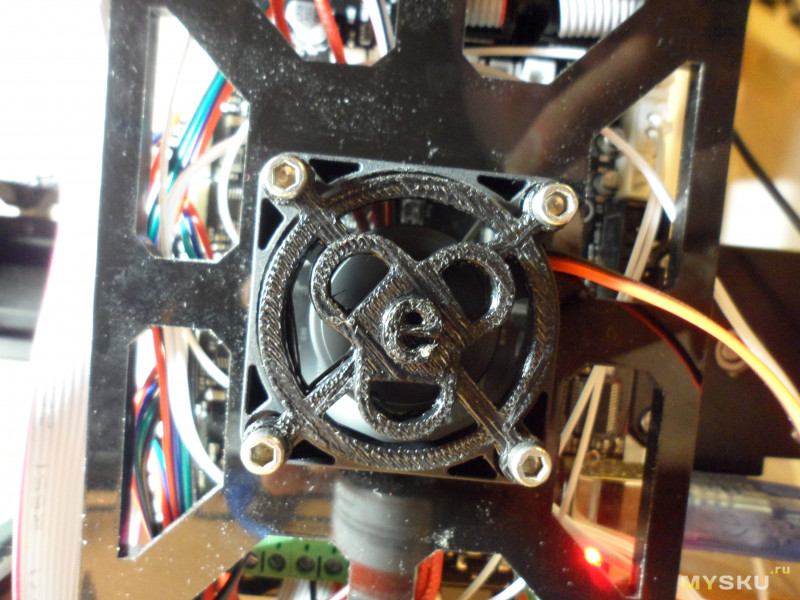

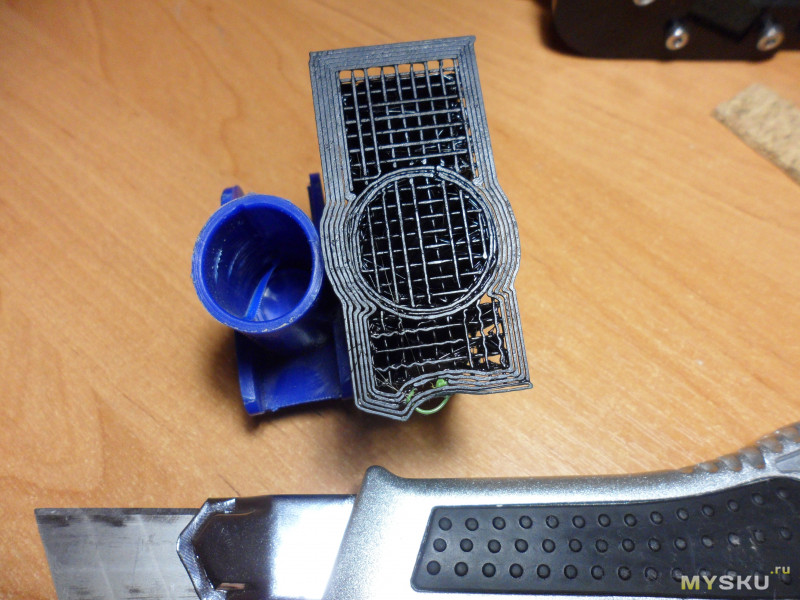

Утилитарная, на скорую руку, заглушка на вентилятор.

У меня принтер стоит на рабочем столе, рядом с ноутбуком. Да, это удобно в процессе настройки и отладки, но для полноценной печати по много часов кряду не самое лучшее место. Так как в комнате вариантов расположения нет — активно готовлю место на балконе.

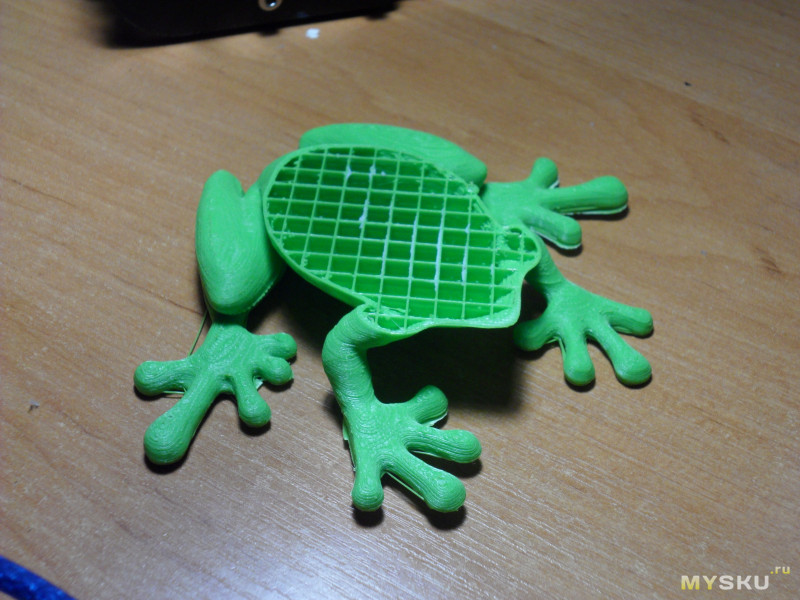

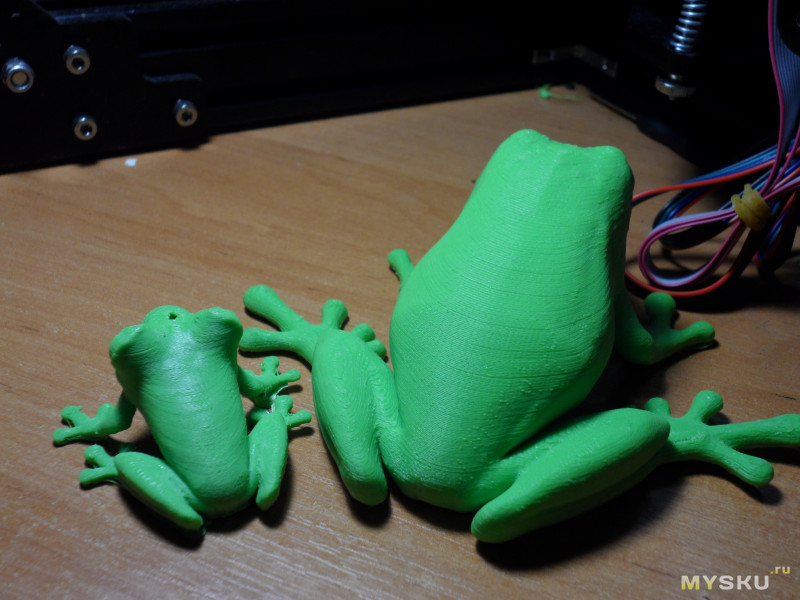

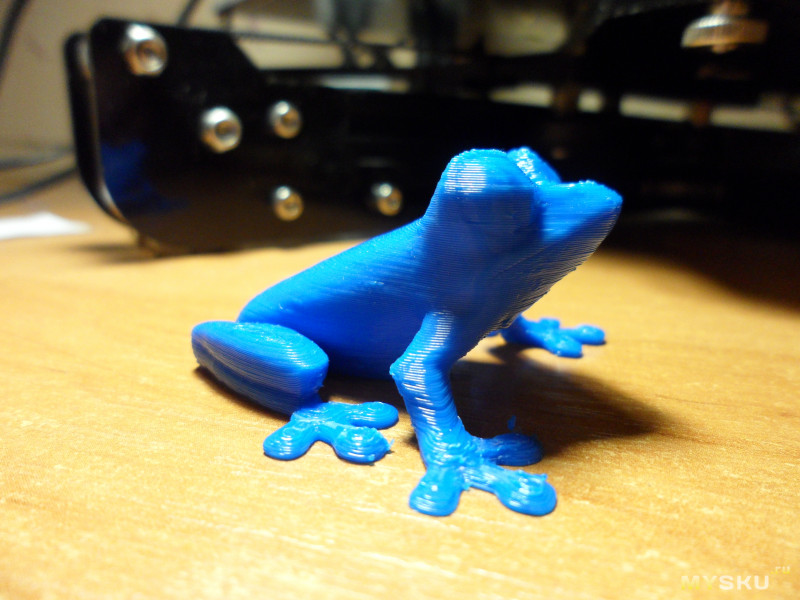

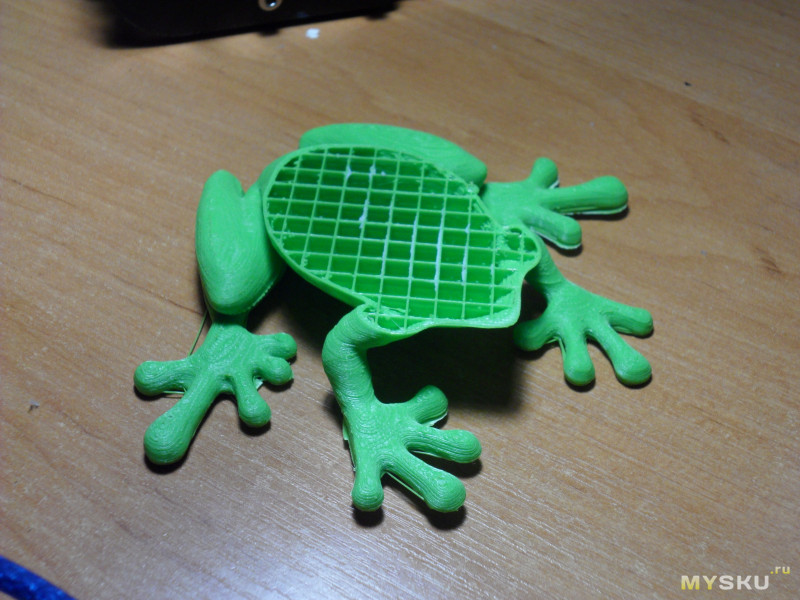

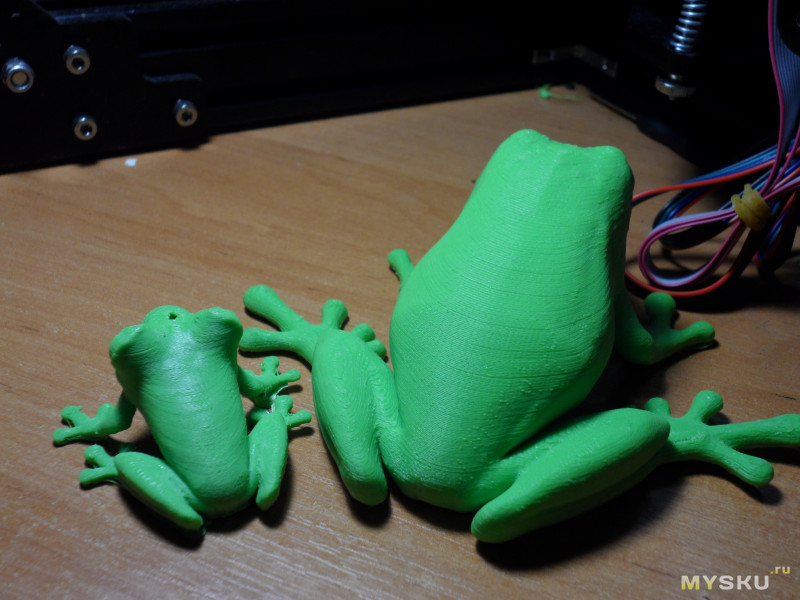

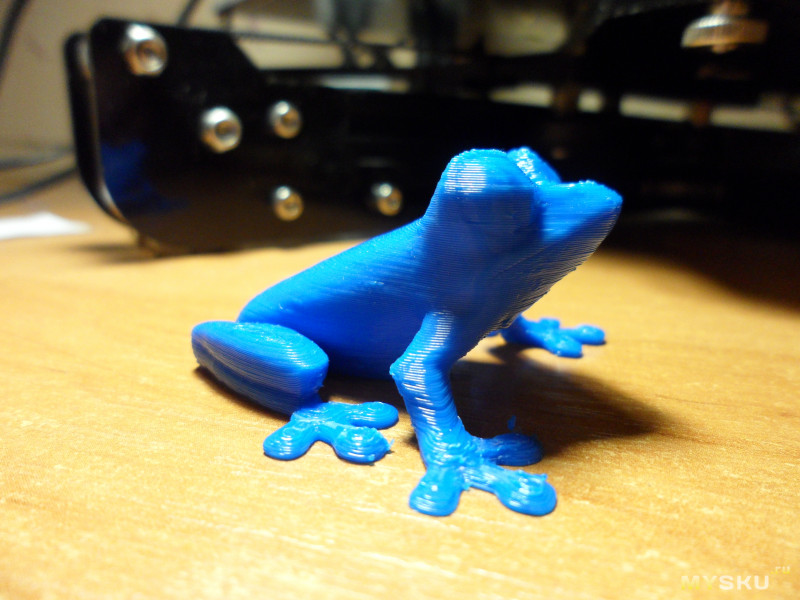

Большая лягушка.

Пару слов о браке. В процессе настройки, наладки и получения опыта, по зависящим и независящим от вас причинам, брак будет иногда случаться. Другое дело, что для 3D – печати понятие «брак» довольно условно. Часть брака (куски, обломки) пойдет на изготовление киселя из пластика – универсального клея и мастики. А другая часть может быть починена или обретет новую жизнь в другой роли. Ниже наглядный пример. Большая лягушка. В середине печати процесс был прерван ( уже и не вспомню почему). Казалось бы — отправить в банку с растворителем. Но взглянув под другим углом, увидел оригинальную подставку для мыла в ванную. Всем нравится, особенно детям. Да и мыло не вымокает.

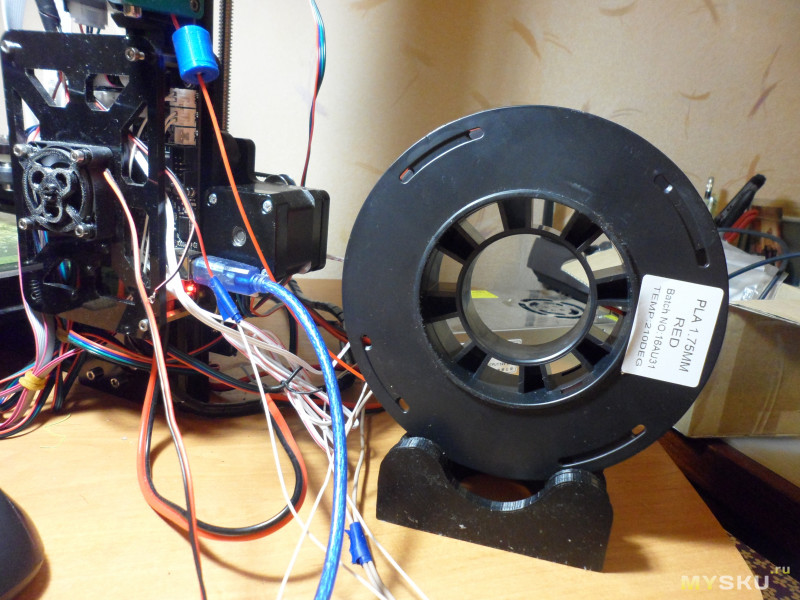

Подставка для катушки филамента. Удобное приспособление для пластиковых катушек, но не картонных.

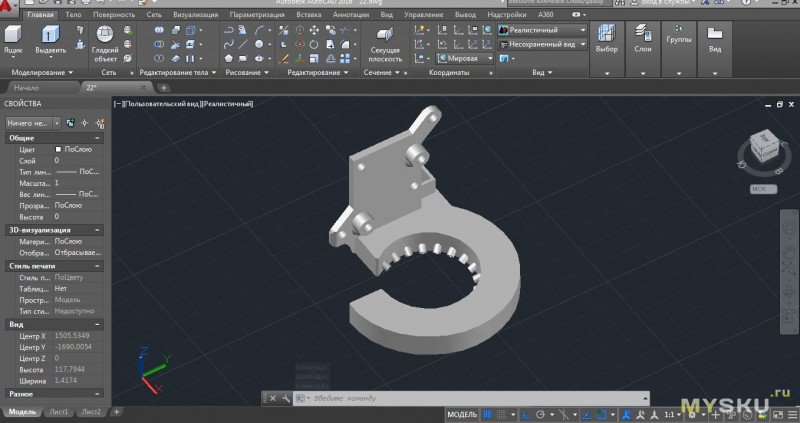

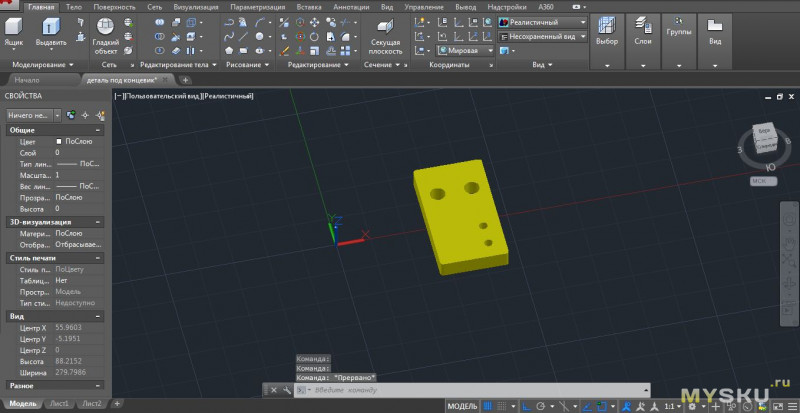

Умение делать самому трехмерные модели не обязательный навык. Но он в разы увеличивает возможности. Конечно с одного только thingiverse можно печатать сотни часов, а таких хранилищ моделей десятки. И к тому же всегда можно попросить или заказать модель у других. Но поверьте, овладеть двумя десятками команд в простом, бесплатном 3D редакторе (коих тьма) сможет любой. Большой эффект при малых усилиях.

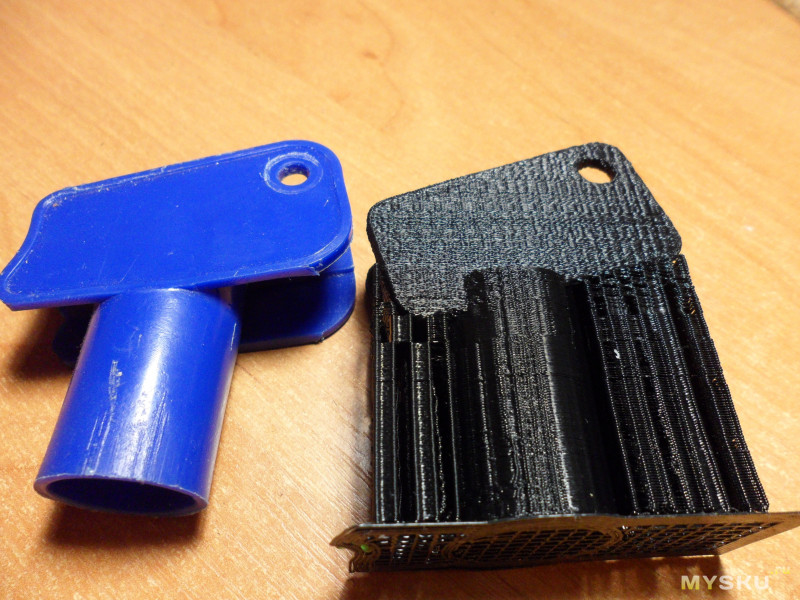

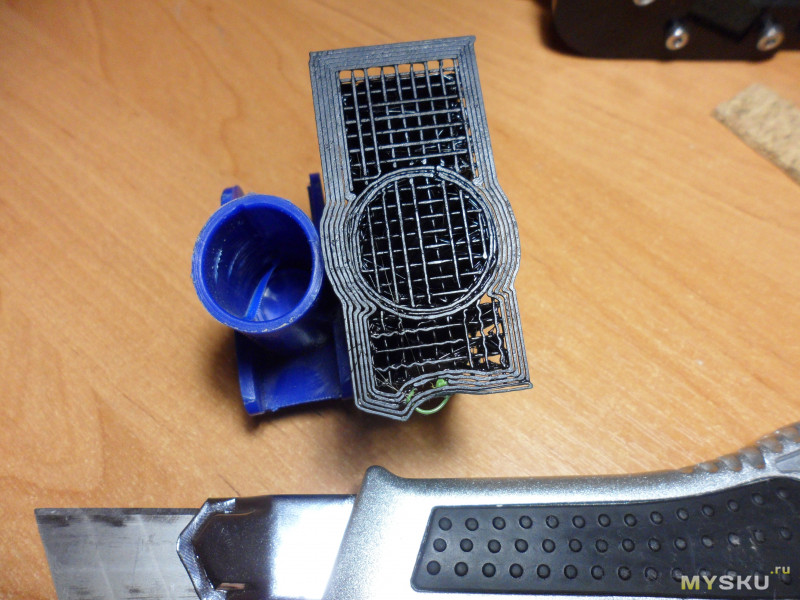

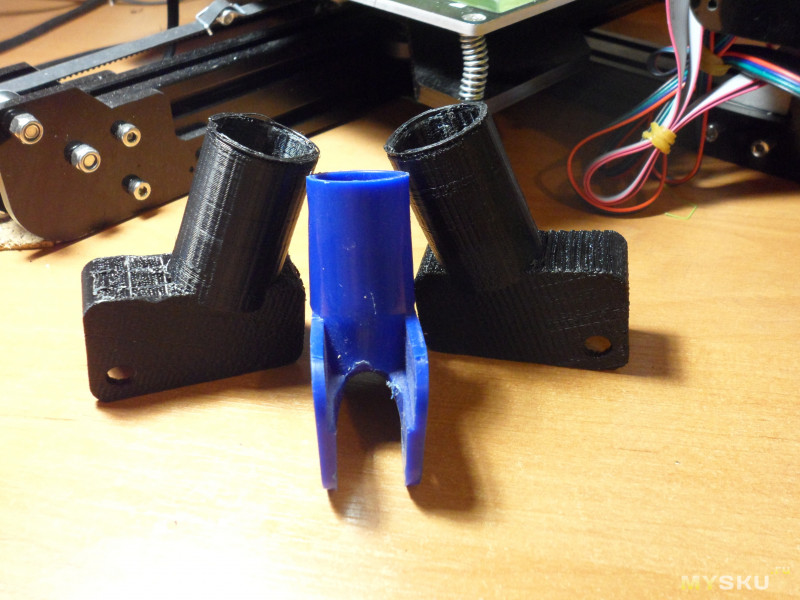

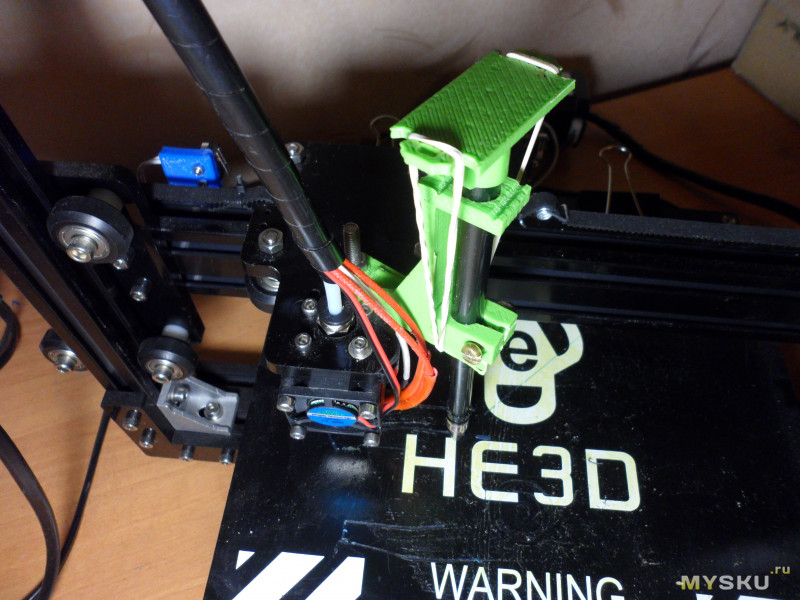

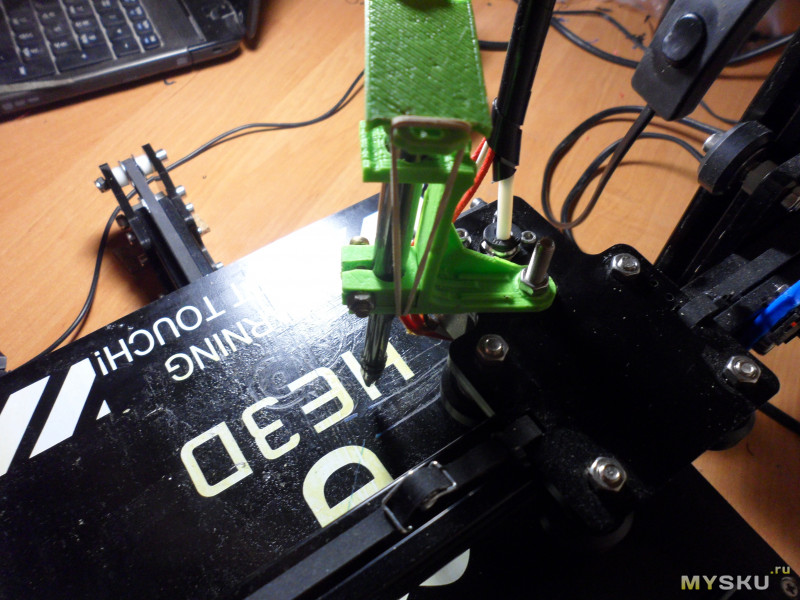

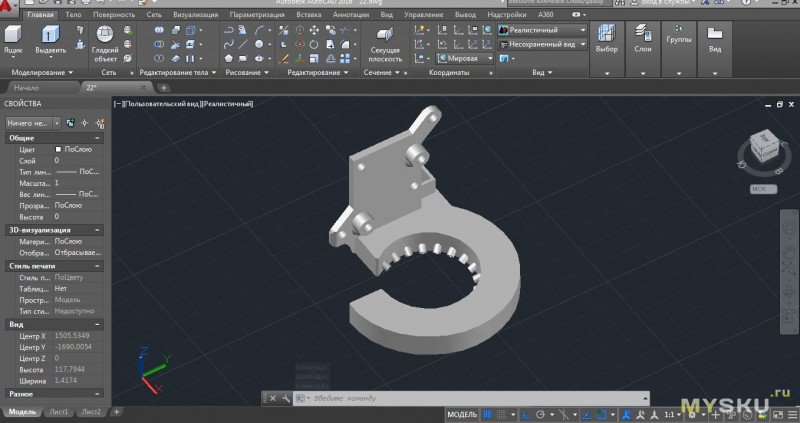

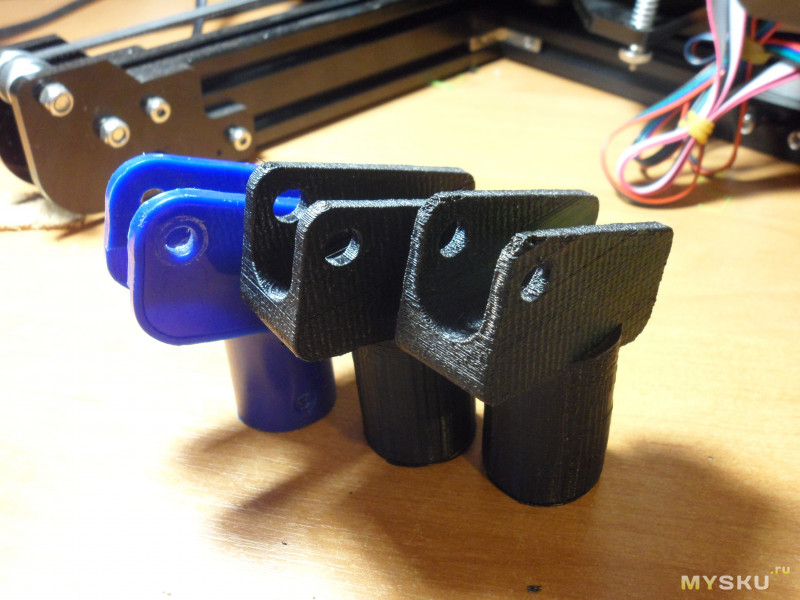

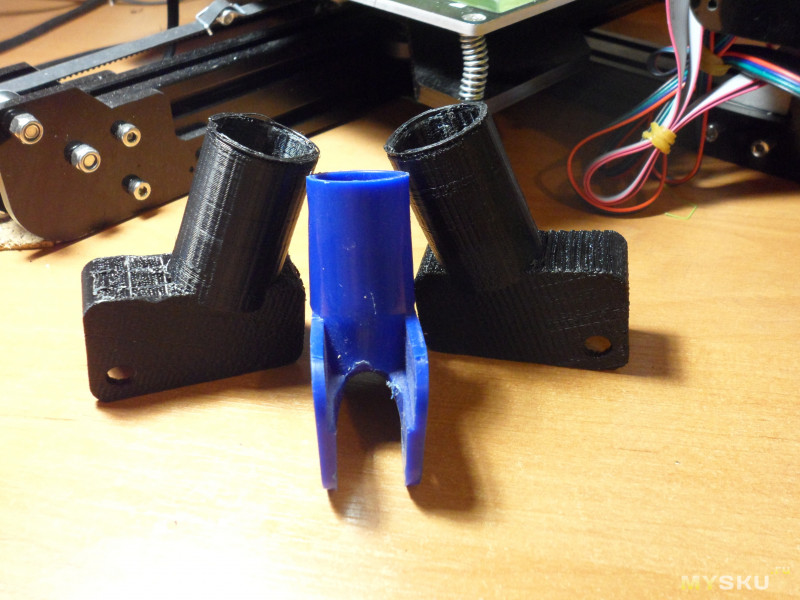

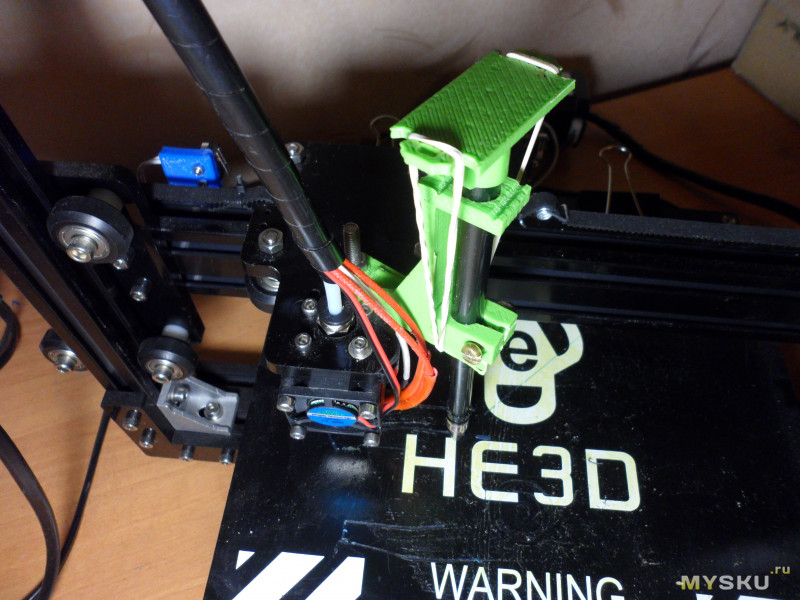

Прекрасный пример — модель обдува. Я никогда не заморачивался тонкой настройкой, но обдув улучшает качество на порядок. Плюс некоторые детали просто не распечатать без обдува. Хотя и требуется опыт настройки для разных режимов печати. Вот недавно доделал последнюю редакцию. Эффективная, но еще требует небольших доработок. Скачать можно здесь.

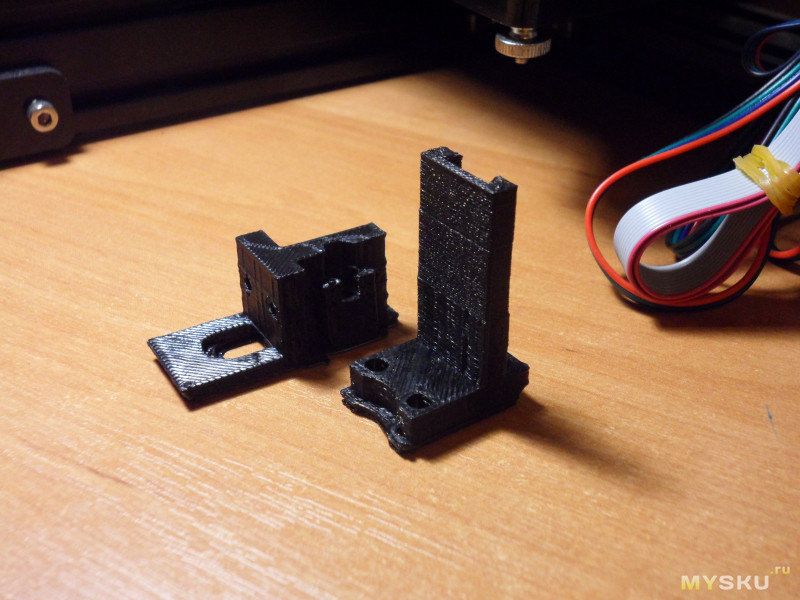

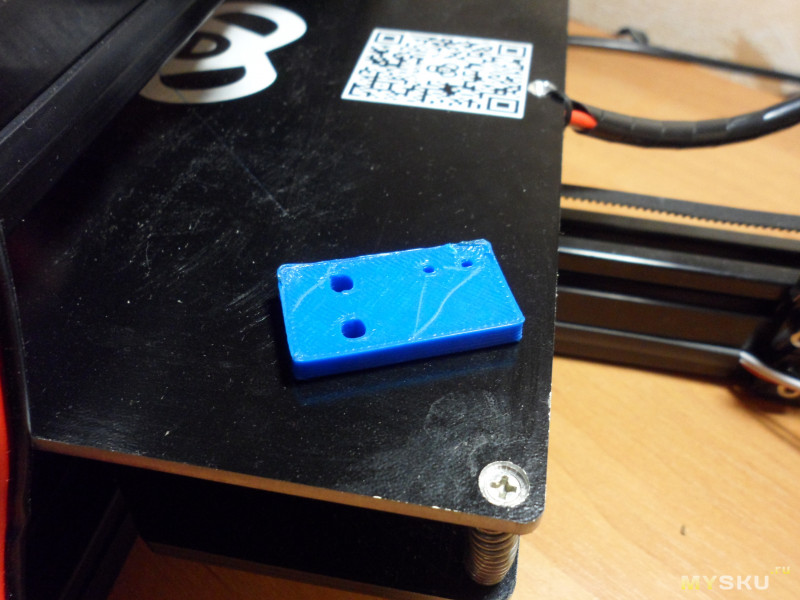

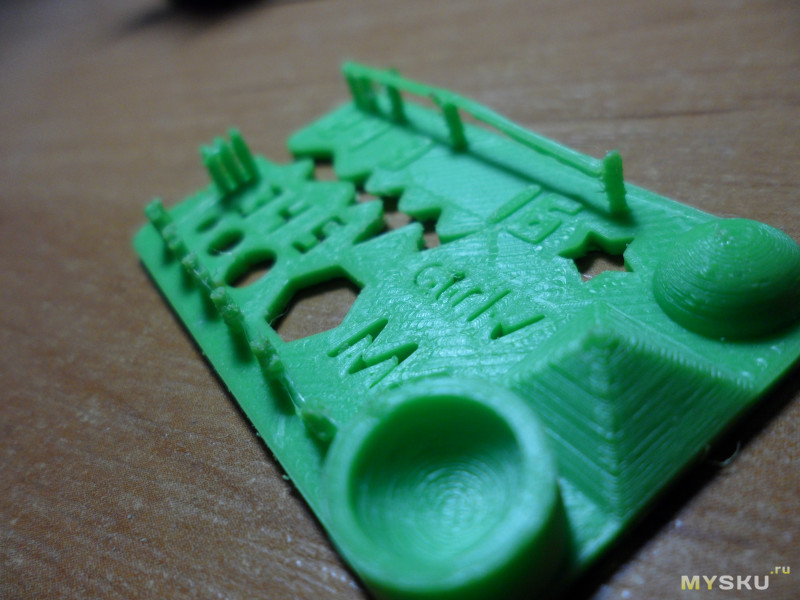

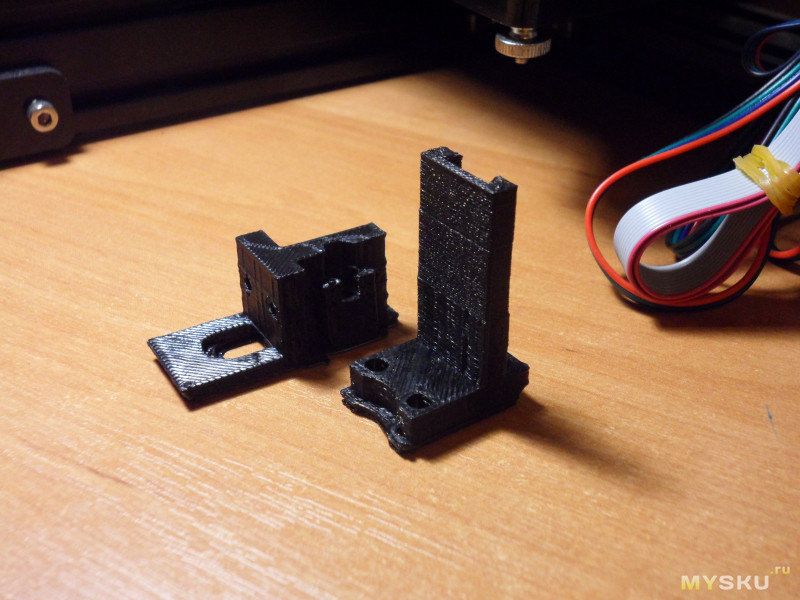

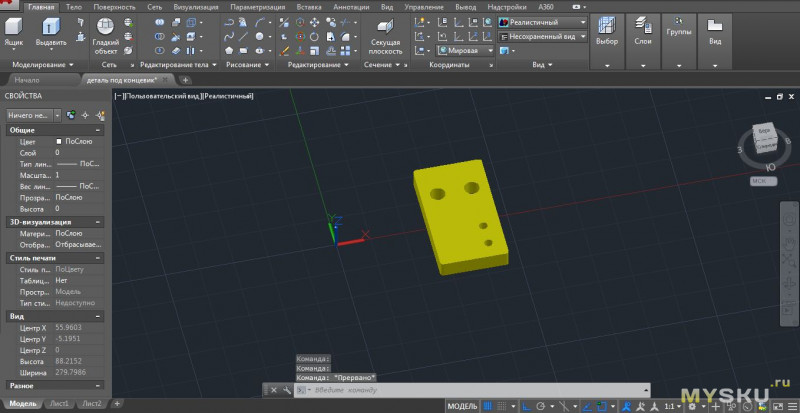

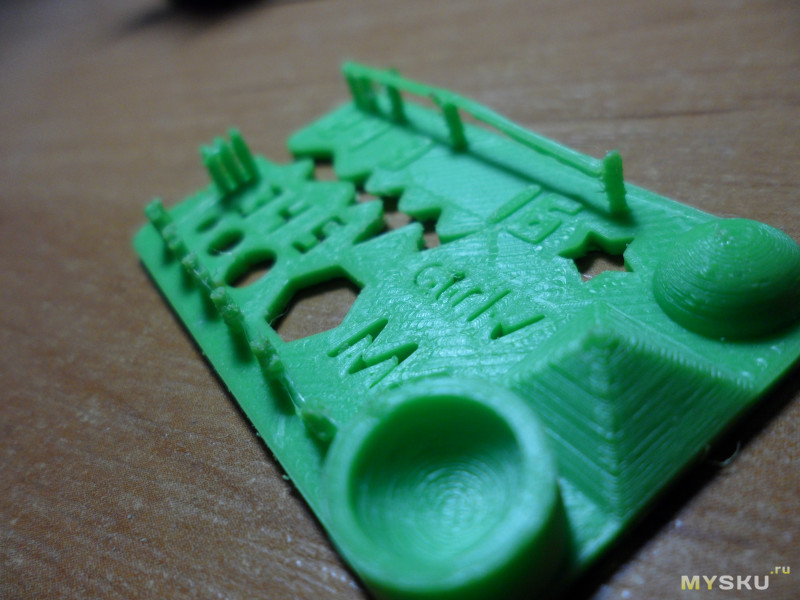

Детали крепежа индукционного датчика, по модели с карточки.

Еще большая и маленькая лягушки.

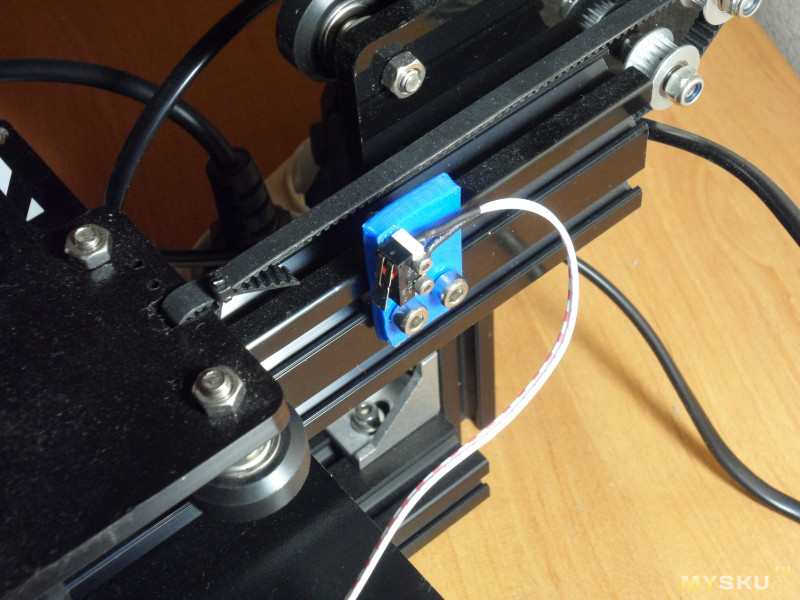

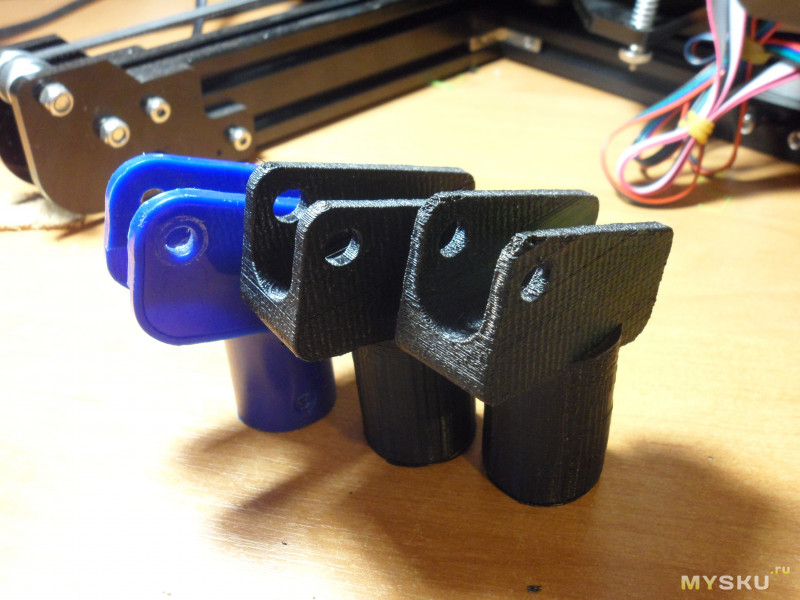

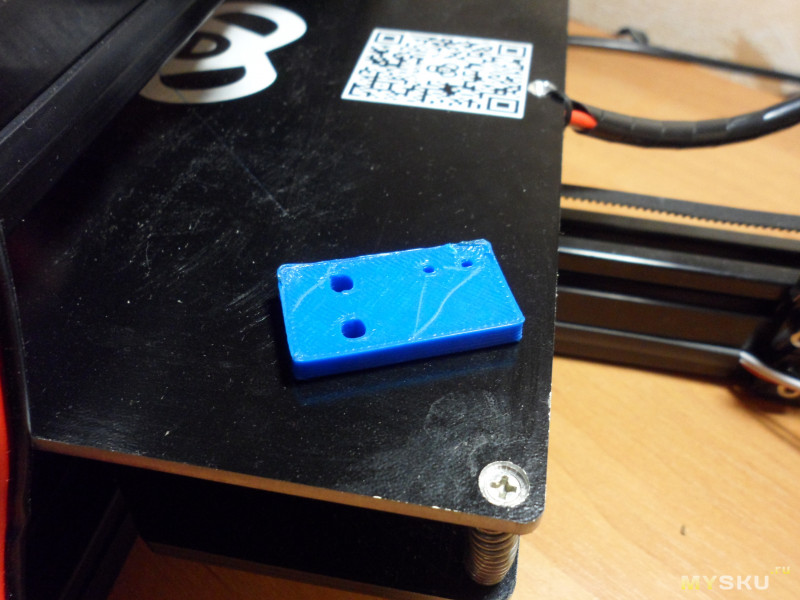

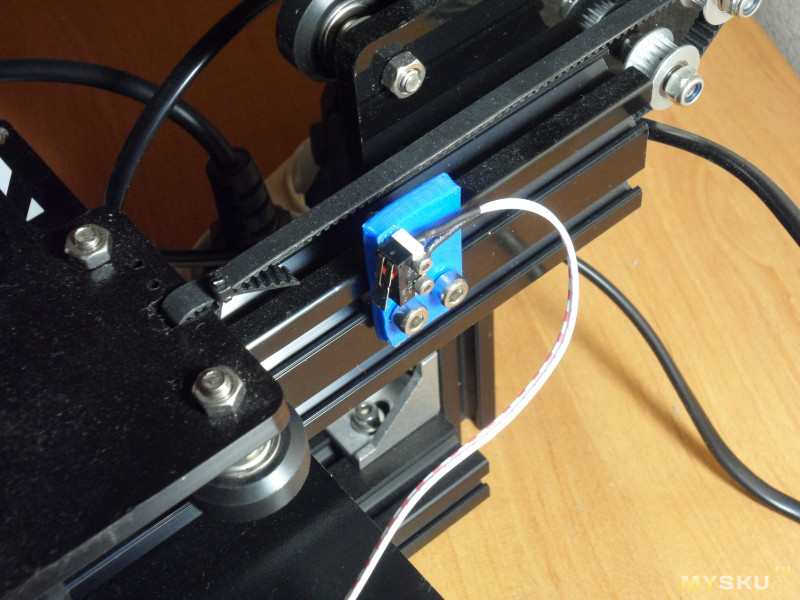

В процессе распаковки посылки – потерял одну пластину крепления концевика. Скачать можно здесь.

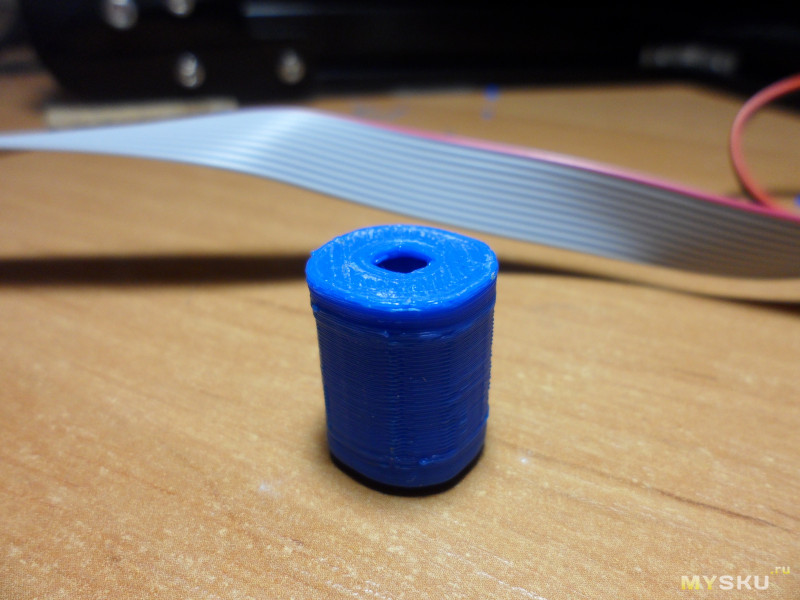

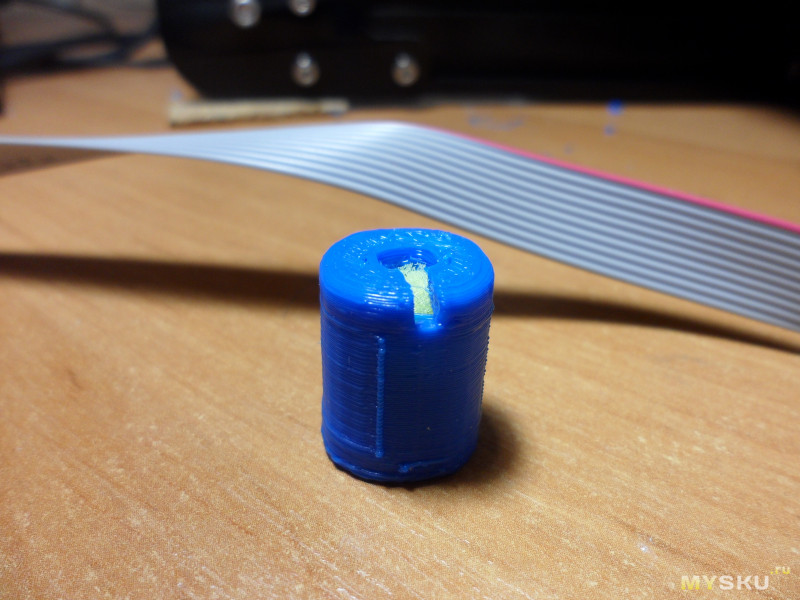

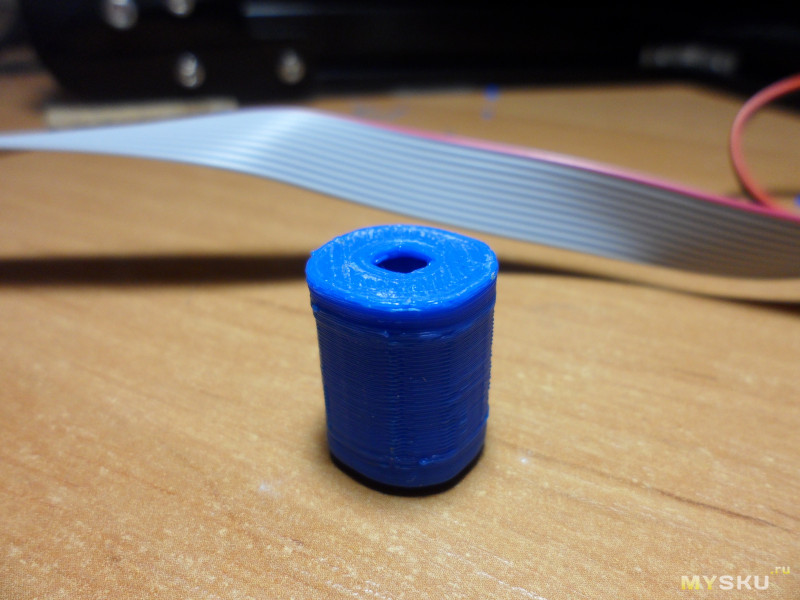

Очиститель филамента от пыли. Внутри кусочек поролона.

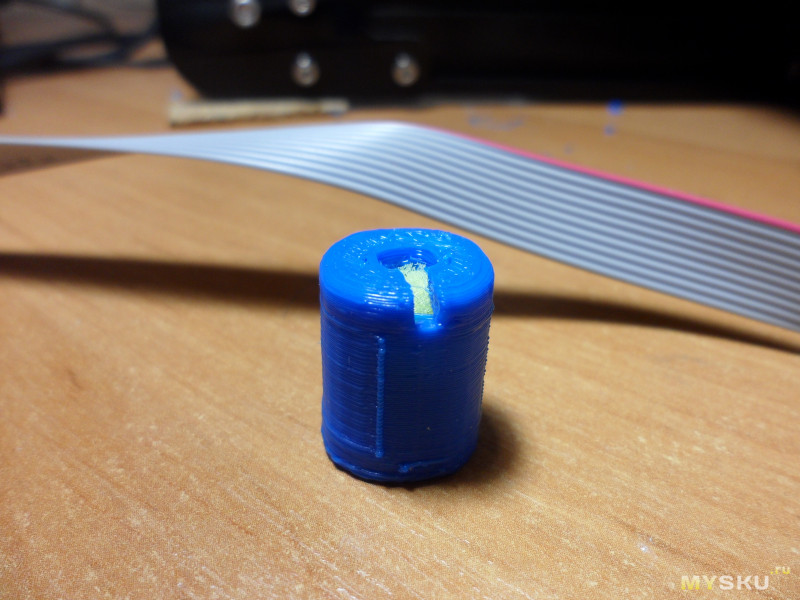

Еще одна очень утилитарная деталь – кнопка для аварийной остановки принтера. Плюс, эксперименты с каймой.

Насколько сильно щумит принтер? Трудно ответить точно — шумоизмерителей в хозяйстве нет. Конечно работающий принтер не беззвучен. Дело привычки. Кто то заснет в метре от него, а кого то будут раздражать звуки и из другой комнаты. А в целом, значительно уменьшить любые звуки, можно поместив в закрытый короб и используя демпфера.

Польза в хозяйстве. Ручка ящика, в стиле одной популярной, транснациональной, мебельной корпорации.

Однажды возникла острая необходимость точно соединить две ПВХ трубки. От создания модели, до конца печати — минут 10-15.

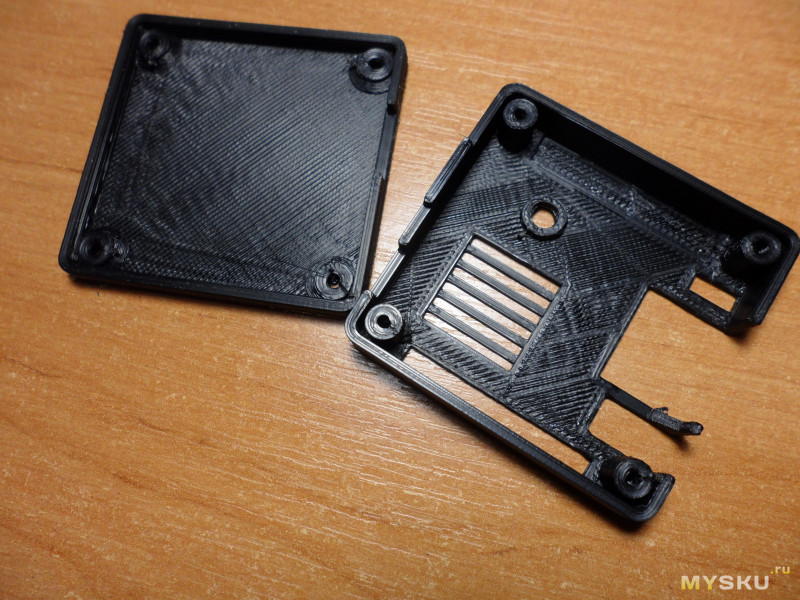

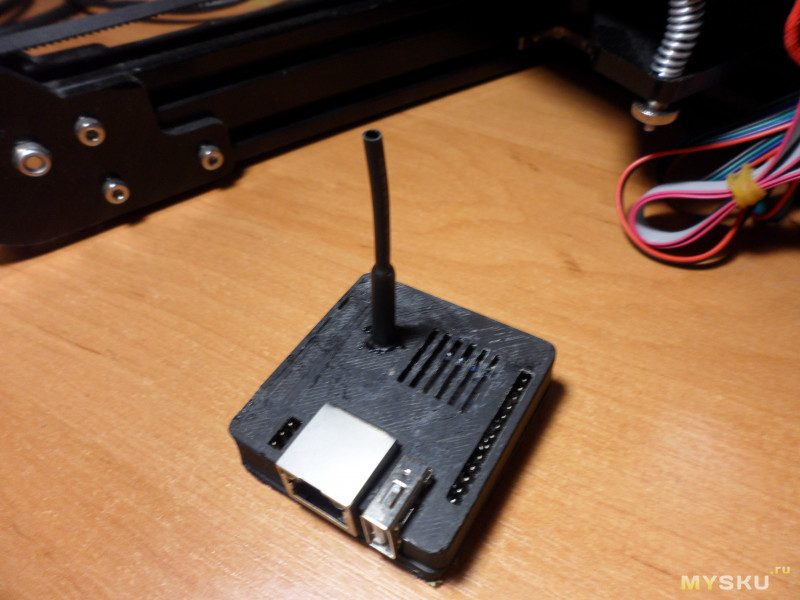

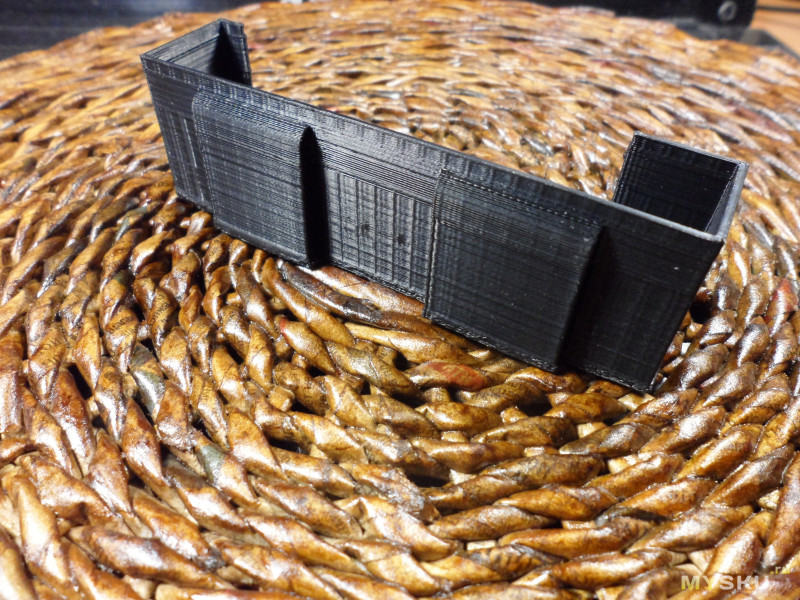

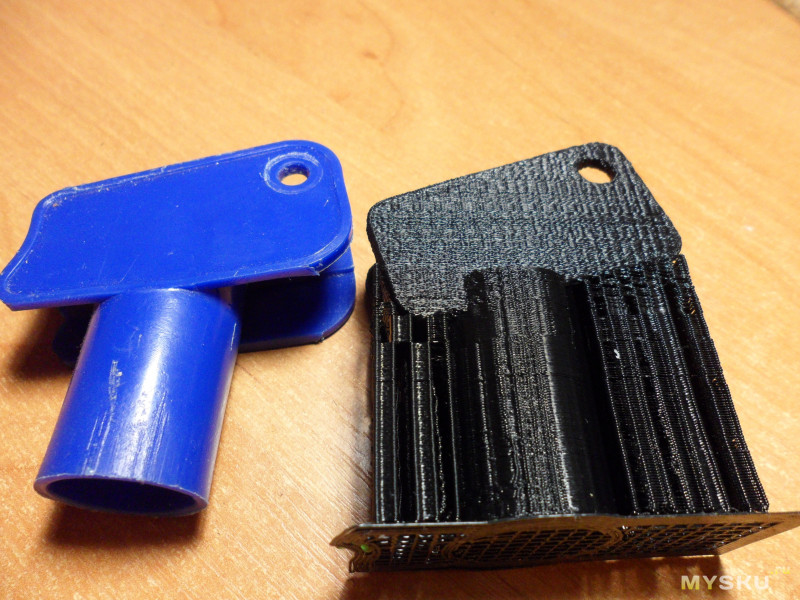

Корпус для Orange Pi Zero.

Интересная подставка для салфеток. Универсальный подарок и просто удобная вещь.

Уже давно сломалась сушка для белья. Лопнули две пластиковые детали шарнира складываемых ножек. Попытки кустарного ремонта на коленке давали полурезультат. После чего была создана модель. Скачать можно здесь.

Отпечатана двумя разными способами.

Замечание – несущие нагрузку детали, печатать лучше с высокой степенью заполнения.

Запах пластика и тепловыделение. Рассказы о запахе преувеличены. Несильный запах бывает только от ABS пластика. Что интересно, разный пластик дает разной интенсивности запахи: от слабо присутствующего, до несильного. Так же ощутимо влияет время печати – после 6 часового экструдирования запах будет явным. По своей природе запах пластика специфичен, но не удушлив. Как по мне пары растворителей пахнут хуже.

Тепло при работе принтера выделяется. Но в масштабах помещения это заметно только после многочасовой работы.

Пример применения в моделировании. Друг попросил сделать гусеничные траки для моделей танков. Обмеряв образец

создал модель.

Печать соплом 0,4 мм без обдува дает не лучшие результаты. С обдувом, практически то что нужно, но все же лучше сопло меньшего диаметра.

Хаммер. Что интересно, колеса с осью печатаются одной деталью внутри детали корпуса машины. Печать без обдува.

Одна из первых напечатанных вещей. Известная древесная лягушка (PLA).

Тест печати. Есть небольшие недостатки. Но учитывая сложность теста и факт, что я практичеки не занимался тонкой настройкой печати — результат хороший.

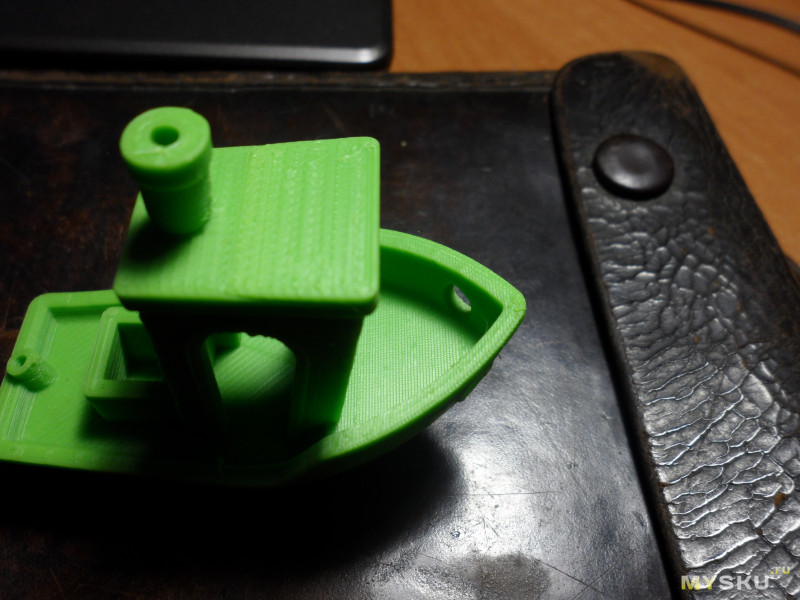

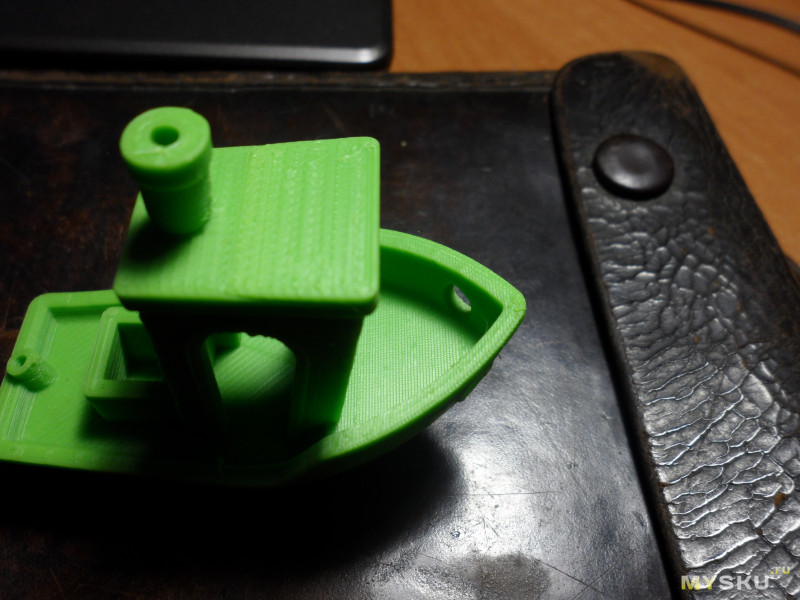

Еще один популярный бенчмарк. ABS, сопло 0,4 мм, разрешение 0,1 мм, температура 230 °С, скорость порядка 50-60. В целом доволен, хотя и есть над чем поработать.

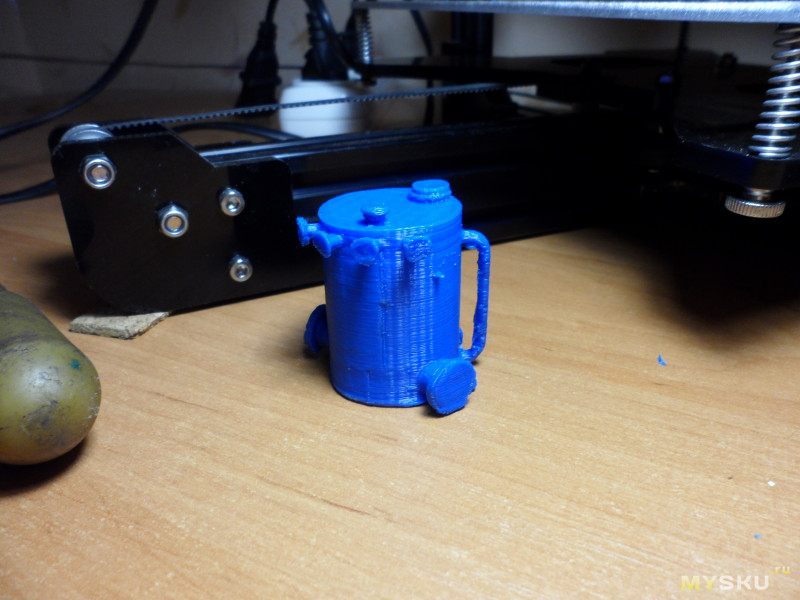

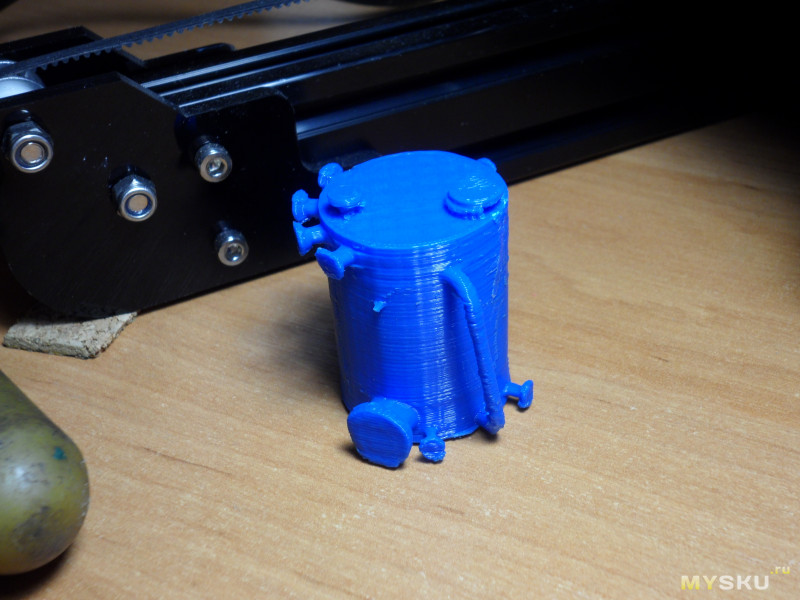

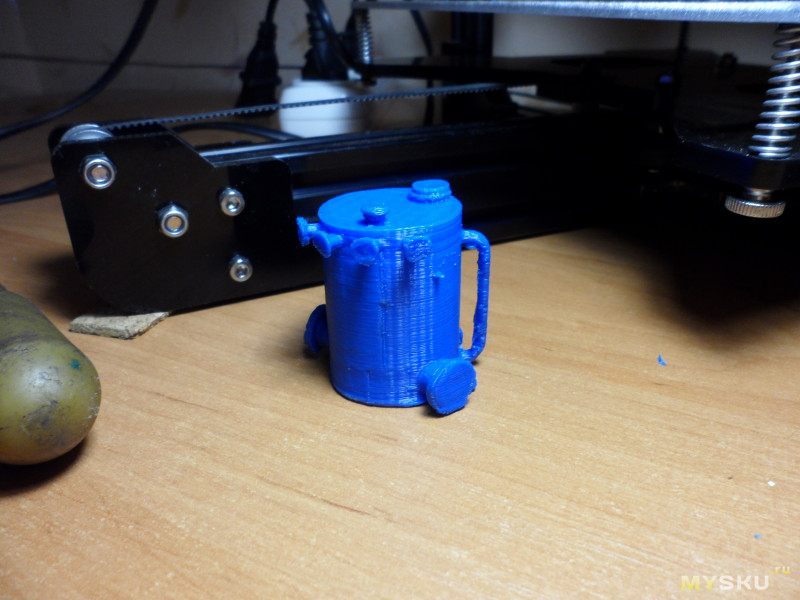

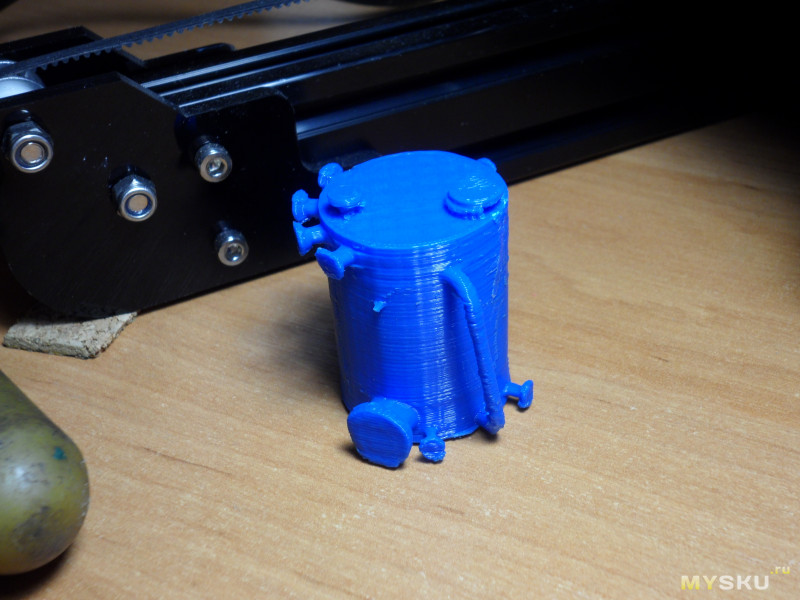

Еще одна проба пера, из первых. Пример промышленного макетирования. Модель конденсатоотводчика.

Принтер выручает в самых неожиданных ситуациях. Например купив монокуляр, не нашлось подходящей кожи на крышку объектива. Я ее просто смоделировал и распечатал. Скачать.

Так же создал крепление монокуляра к штативу. Скачать.

Принтер позволяет быстро решать проблемы. Хороший пример. Делая обзор монокуляра для удобства фотосъемки, на скорую руку смоделировал крепеж фотоаппарата. Как можно проще, функциональней и под болты.

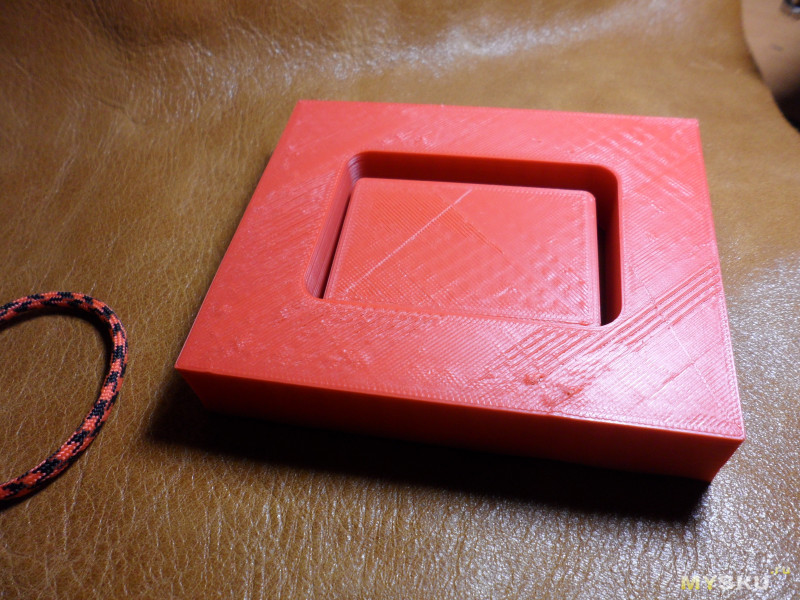

Применение в кожевенном деле. Отпечатал для друга приспособление для формовки кожи. Если конкретнее, под чехлы для зажигалок Zippo.

Работает это так.

Фото друга.

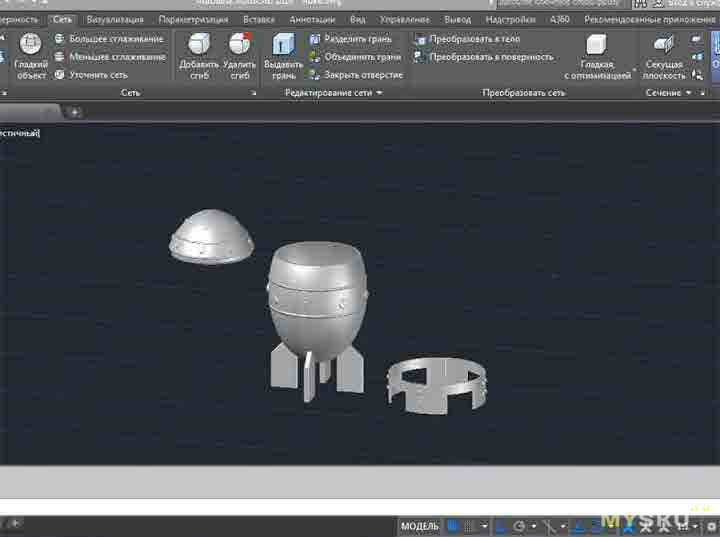

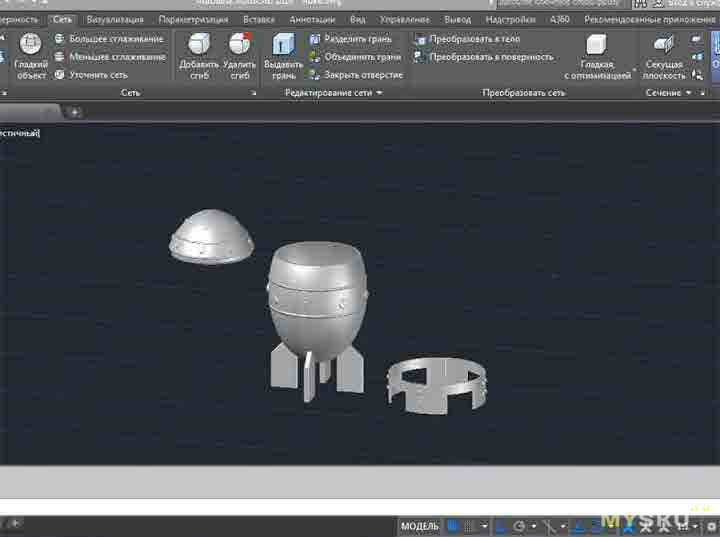

Прототипирование. Для одного проекта моделировал точную копию ядерной боеголовки(Mini Nuke) из мира серии игр Фоллаут. Для проверки резьбы и пропорций, печатал несколько штук в уменьшенном масштабе.

Подставка для смартфона.

Знаменитые gyroscopic relaxing keyring из четырех колец. Успокаивает и развивает мелкую моторику рук. Хороший подарок, сувенир, презент.

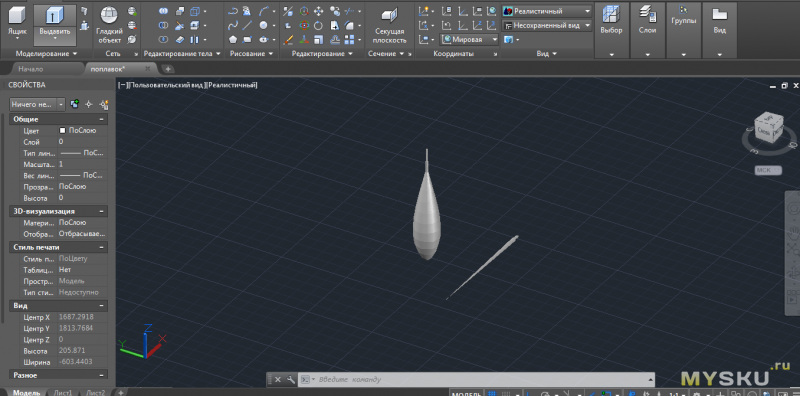

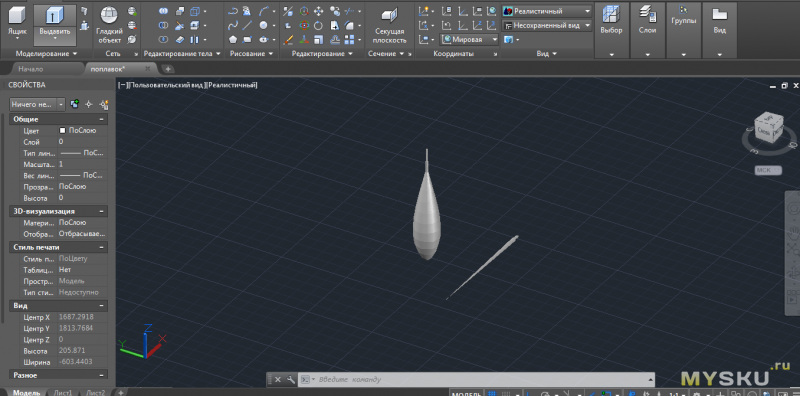

Еще зимой, готовясь к открытыию сезона рыбалки, решил отпечатать поплавок. Подходящих готовых моделей не нашел. Делается элементарно. Общая длинна 150 мм, диаметр в широкой части 20 мм. Скачать сожно здесь.

Как только немного просохла земля и чуть согрелась вода, вышел с удочкой на водоем.

В свое время попадал под ноги, ломался, чинился.

На воде. Я думал придется утяжелять, все таки он достаточно крупный, но ничего подобного. Чувствительность хорошая. Хорош для стоячей воды. В тот день клевал и не особо ловился мелкий себель, на опарыша и мастырку.

Для поддержания порядка, печатал коробок для мелких запчастей и крепежа. Ящики.

Когда печатал корпус коробка, промахнулся с рабочей температурой экструдера — торцы начали немного отслаиваться. Ошибся, бывает. Однако не стал останавливать печать почти готовой детали. А после завершения зашпаклевал трещины.

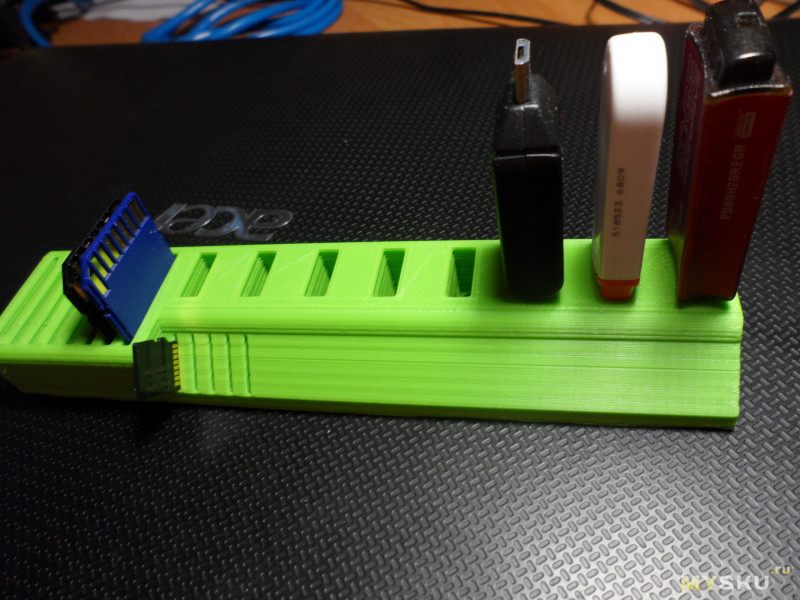

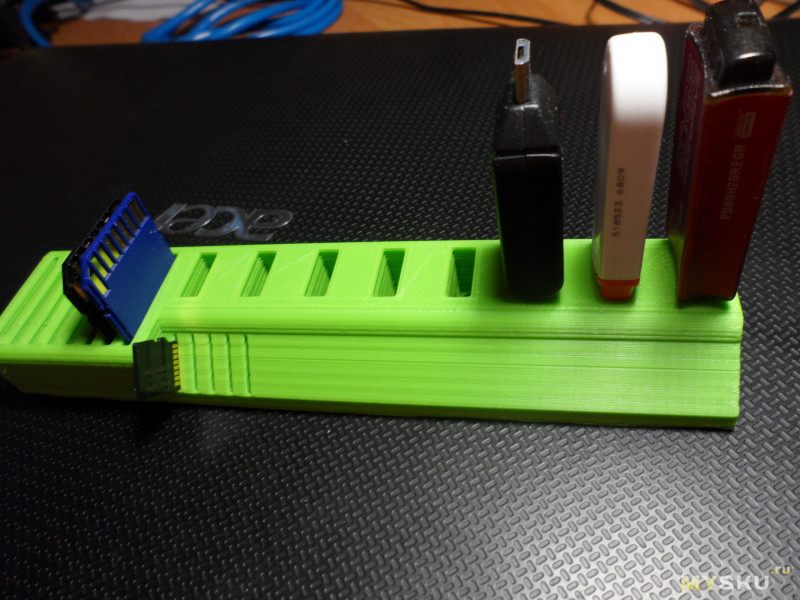

Коллектор носителей информации.

Вариант крепежа цифровой мыльницы на одежду или пояс.

3D принтер не может существовать сам по себе. Как техническую величину, его производительность и работоспособность поддерживает целая свита инструментов, приспособлений и деталей. В этом разделе я напишу о них.

Наиболее часто используемые: пинцет с прямыми коцами, ножницы, набор надфилей, крестовая отвертка и старый нож из набора по резьбе по дереву.

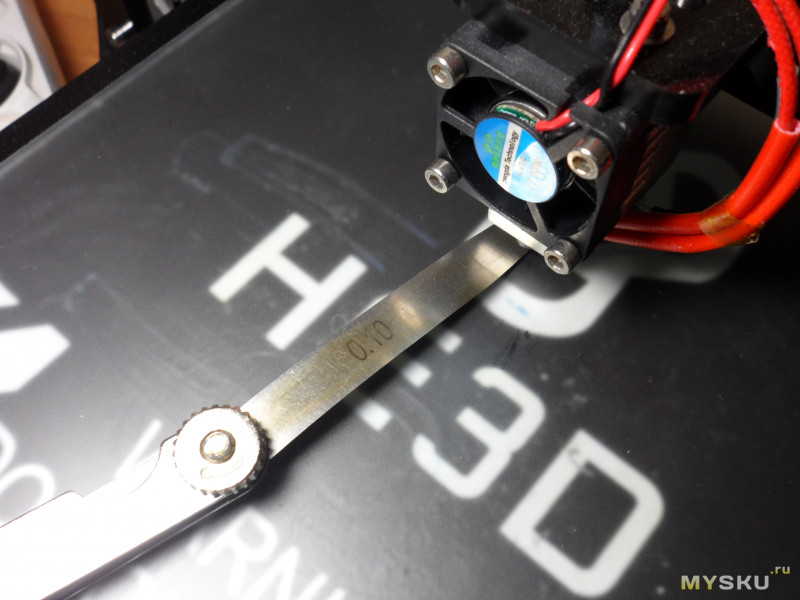

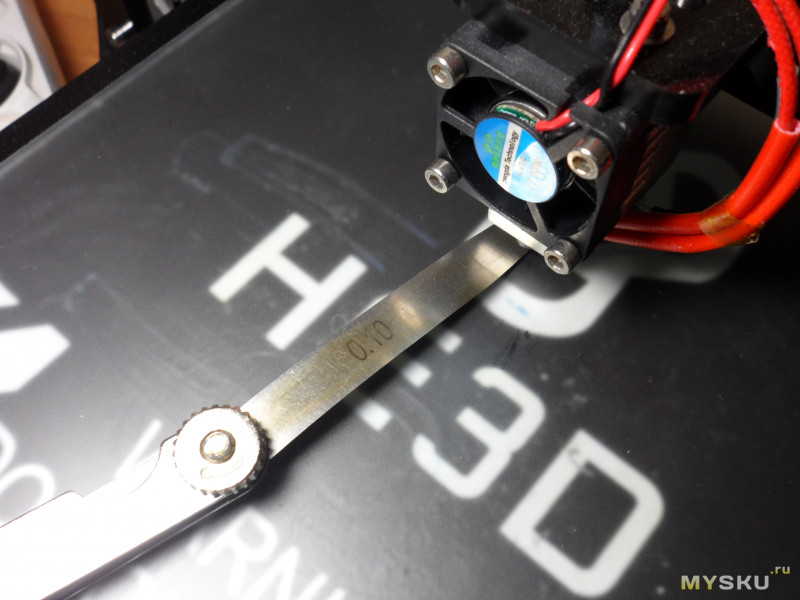

Набор щупов очень полезный инструмент. Помимо выставления нужного зазора,

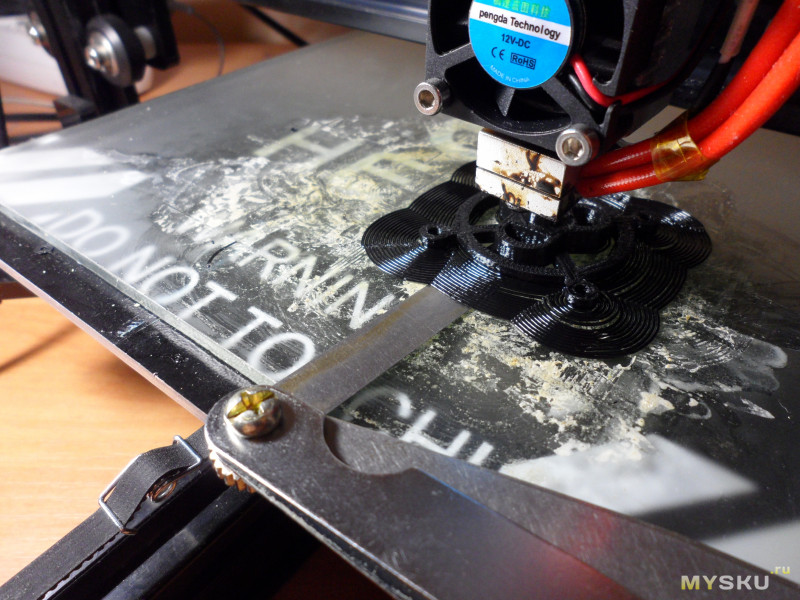

его можно использовать для снятия детали с еще горячего стола.

Маленький канцелярский нож. Размерами с обыкновенную шариковую ручку. Пользы приносит очень много. В постобработке незаменимая вещь. Маленький, удобный и необычайно маневренный и функциональный.

Огромным подспорьем 3D печатника есть бормашинка. И не важно дремелеподобна она или форедомообразна — позволит быстро и качественно применять и для обработки пластика, и для смежных потребностей.

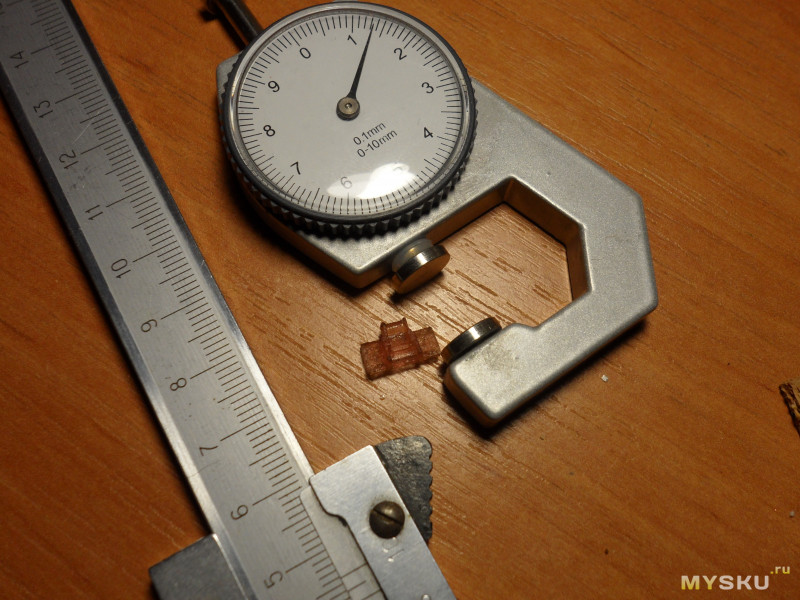

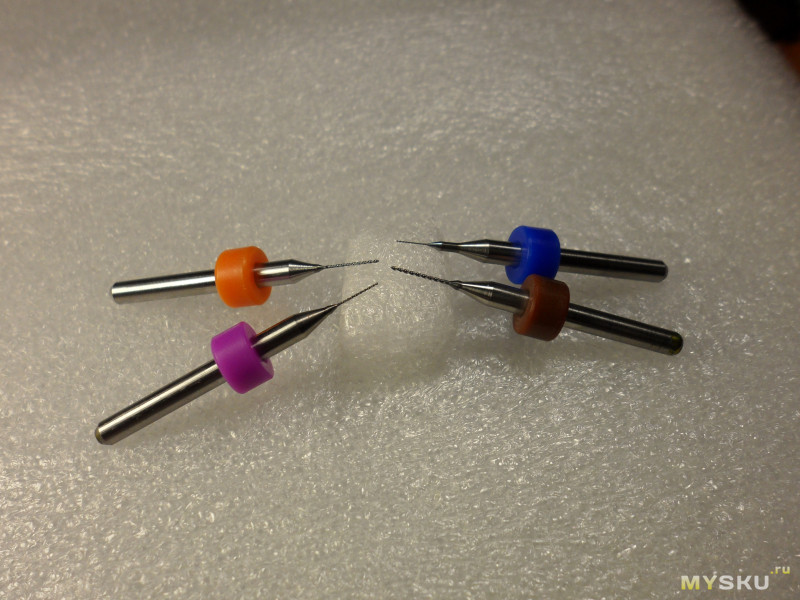

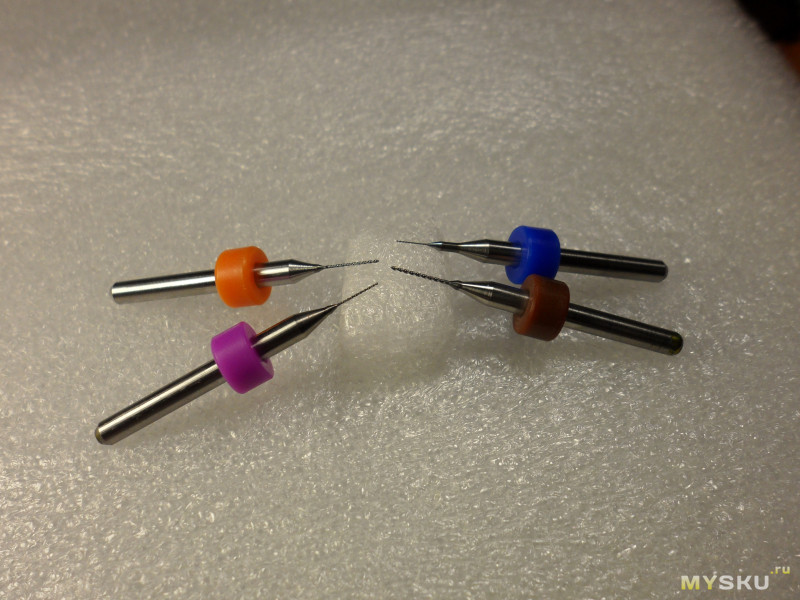

Какая польза может быть от предмета едва различимого на столе?

Предмета, который свободно входит в отверстие медицинской иглы? Ответ: очень большая. Это сверло диаметром 0, 27 мм найденое в хозяйстве. Его назначение — чистка сопла.

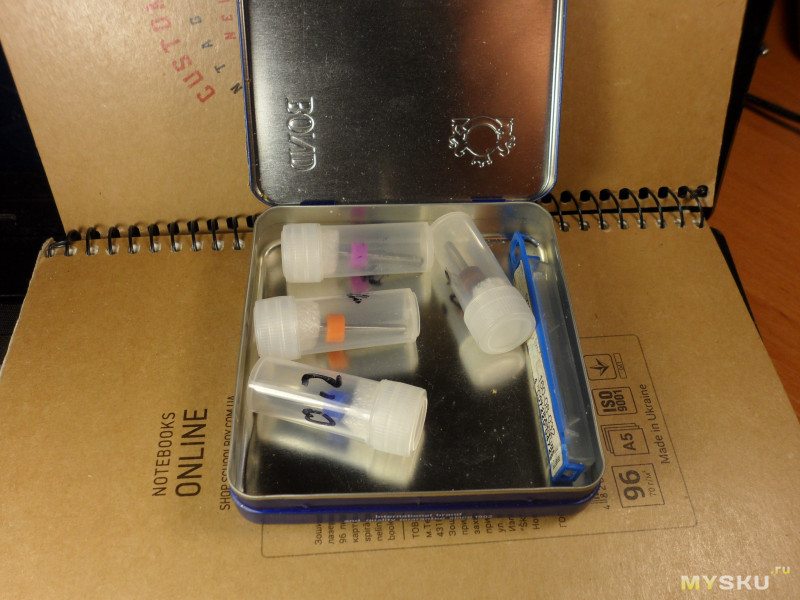

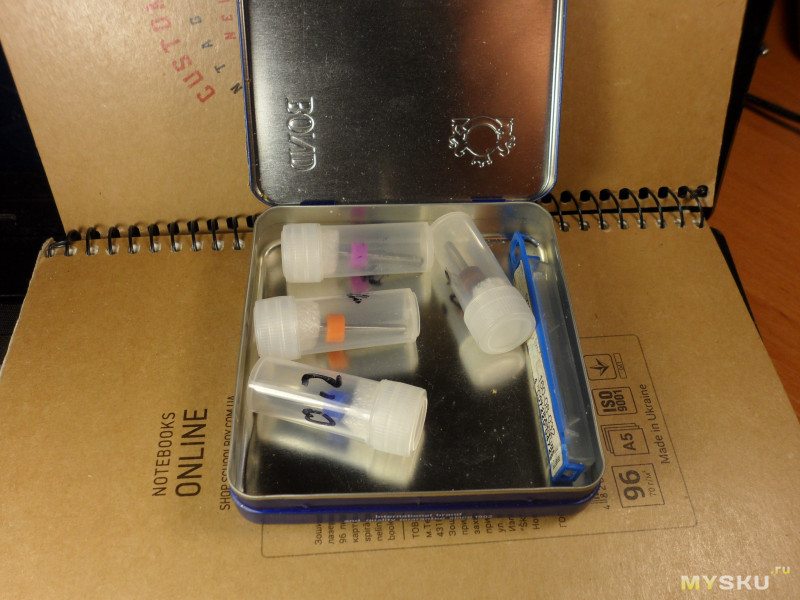

Уже позже я нашел на просторах набры сверл для прочистки сопел разного диаметра. И хотя сопло ни разу не забивалось, за все время эксплуатации, я все же определил эту проблему как вполне вероятную. Как результат заказал четыре сверла.

Подкупает толстая ручка основания, позволяющая, как минимум, не потерять сверло.

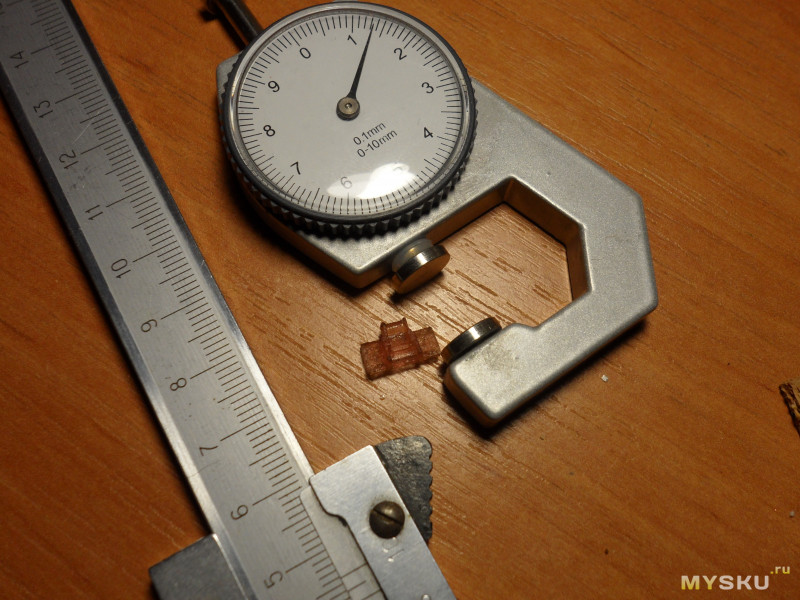

Микрометр. Область использования широкая, но в основном для замера толщины филамента и обмера перед моделированием. Например купленный мною зеленый ABS пластик имеет диаметр 1,8 мм вместо обещанных 1,75мм. Казалось бы мелочь, но может привести к ухудшению печати.

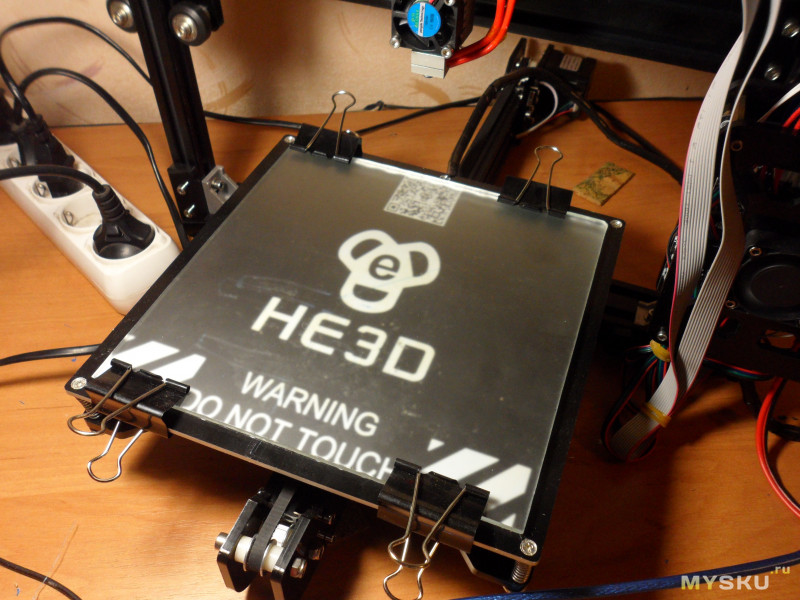

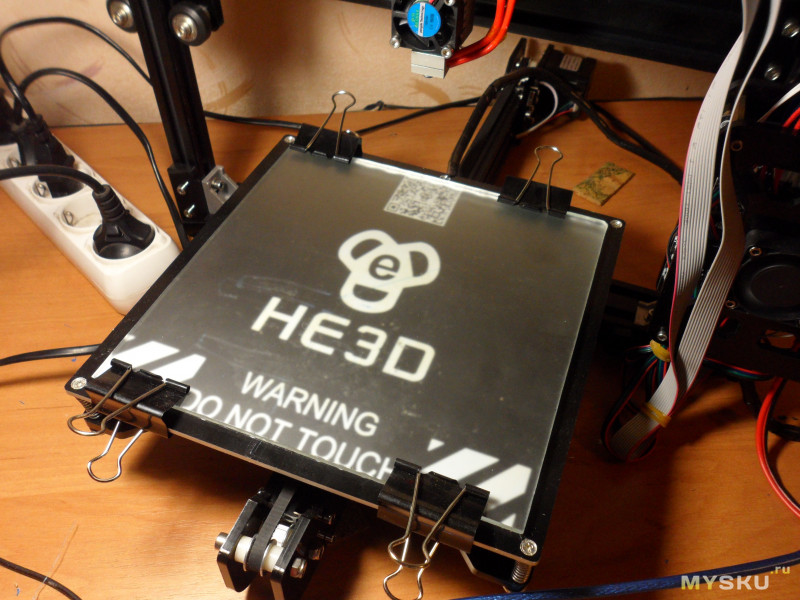

Матовое стекло. Сглаживание температурных деформаций, улучшение адгезии. В идеале иметь 2-3 стекла. Это позволит не ждать пока напечатаная деталь остынет. Можно просто заменить стекло.

Химия. Два органических расторителя. Этилацетат — хорошо растворяет ABS и метилен хлористый — хорошо растворяет PLA. Эти из химреактивов.

Чуть позже в хозяйственном магазинчике был найден этилацетат. Что удивительно, более чистый, купленный в магазине химреактивов, оказался еще и дешевле.

Средства защиты при работе с растворителями приветствуются.

Брак печати, обломки филамента, всякие куски и обрезки пластика не мусор, а ценное сырье. Растворенные в этилацетате части пластика превращаются в полезную субстанцию. Наилучшая адгезия пластика достигается при печати, на столе смазаным таким пластиковым киселем. Еще это клей и мастика.

Одно время для улучшения сцепления использовал БФ-6, но отказался. Низкая эффективность и сильно пачкает стол.

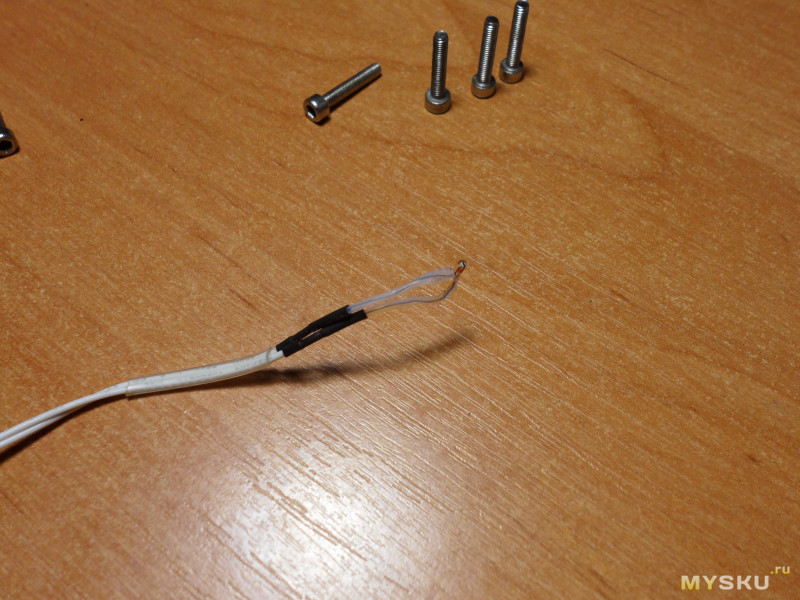

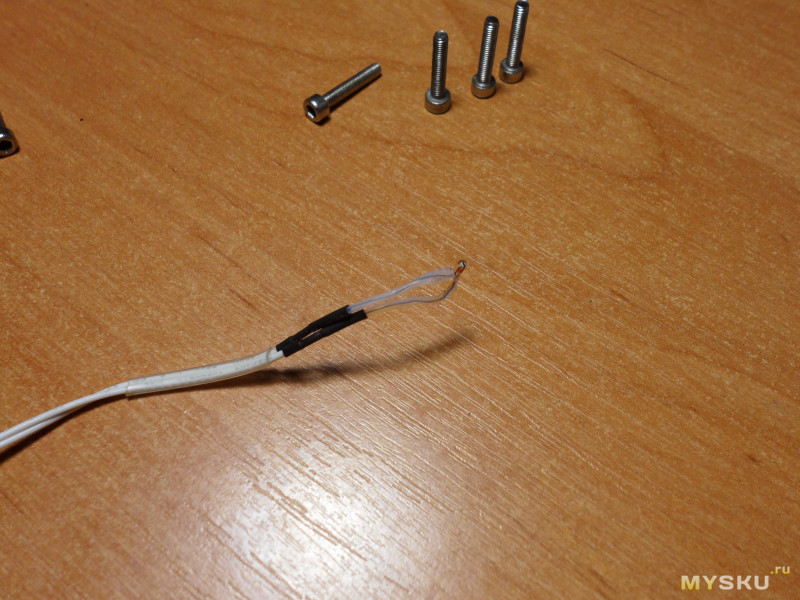

За все время эксплуатации принтера, у меня была всего одна поломка. Затягивая, гайкой раздавил изоляцию термопары печатающей головки. В комплекте принтера есть несколько запасных. Но подумав о возможных поломках, решил перестраховаться и начал покупать некоторые детали принтера про запас.

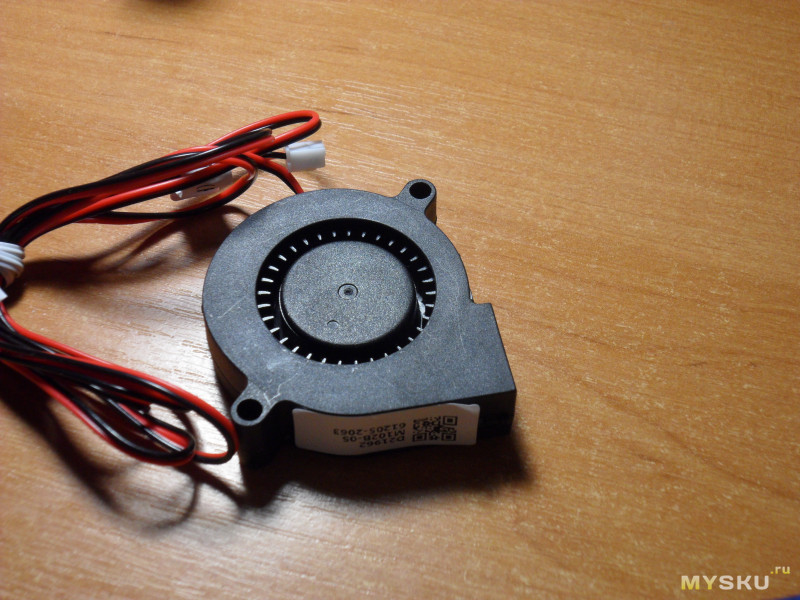

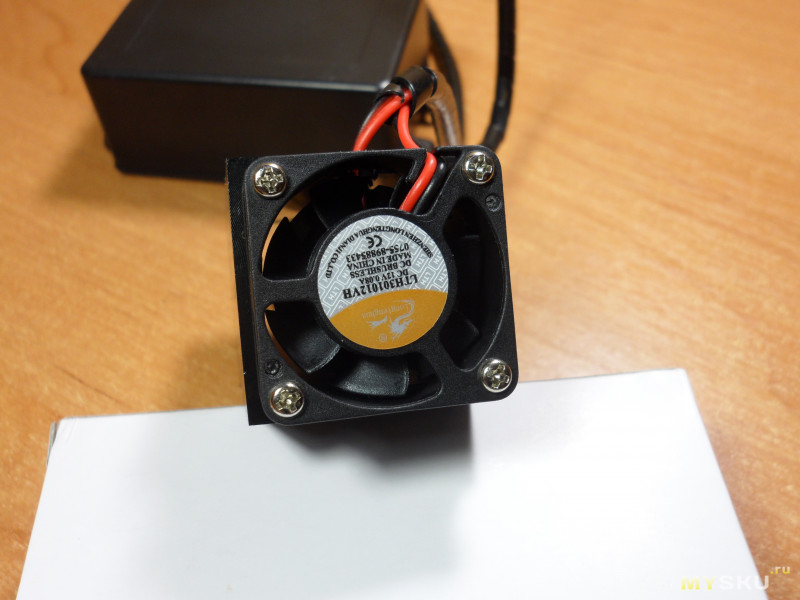

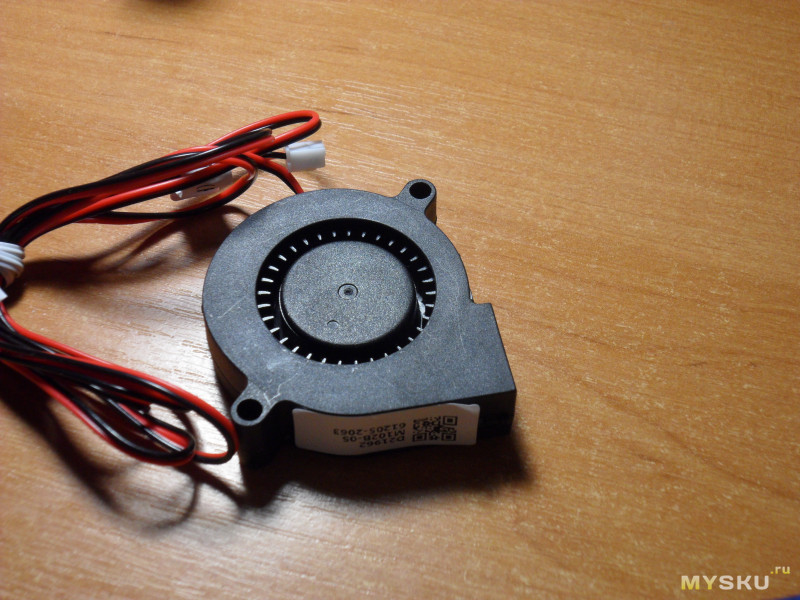

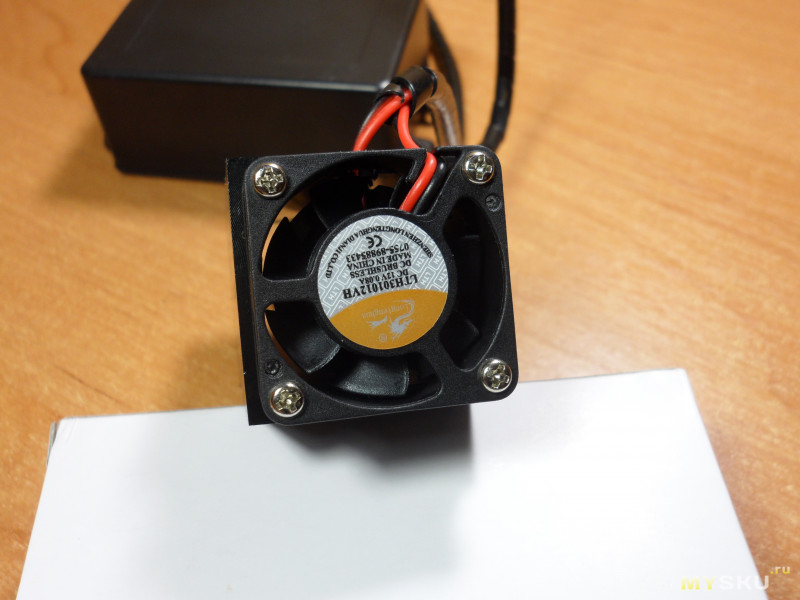

Вентилятор для обдува.

Запасные нагревательные элементы.

Запасные концевики.

Натяжители ремней.

Процедура точного и одинакового натяжения ремней подробно расписана. Однако руки не доходят. Пока ограничился слепой подтяжкой.

Еще запасные термопары.

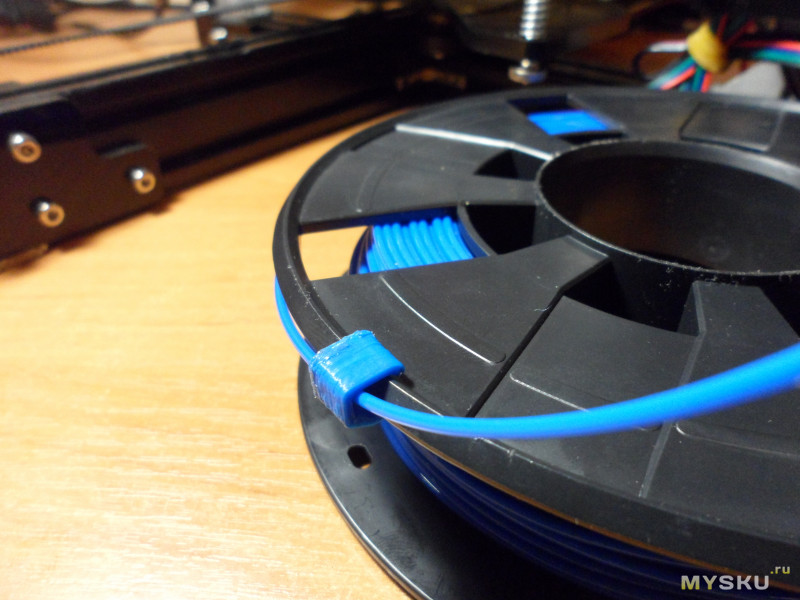

Расходники. За все время было куплено 3 катушки ABS пластика 1,75 мм, весоим 1 кг, длинной 400 метров.

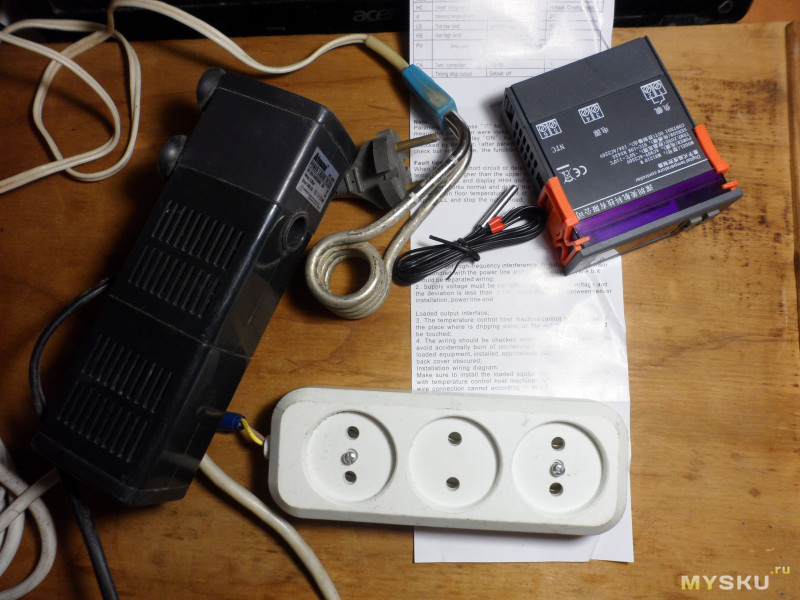

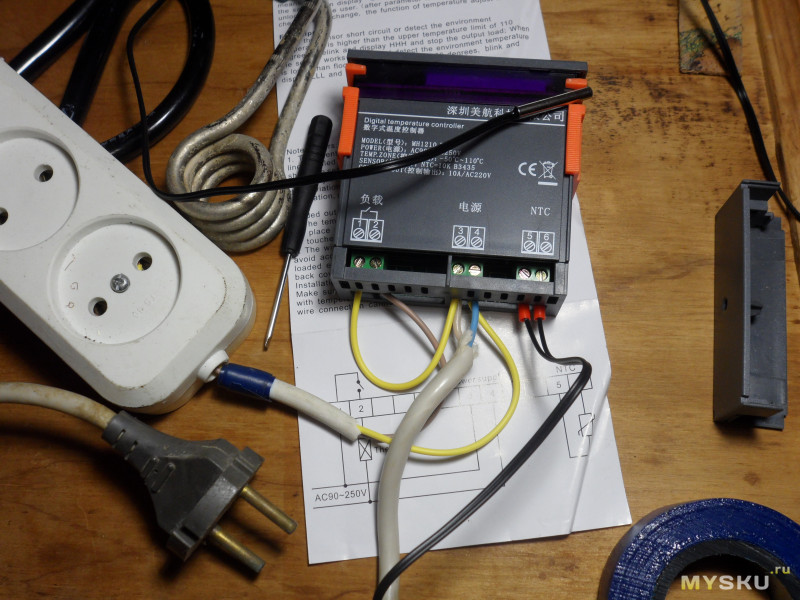

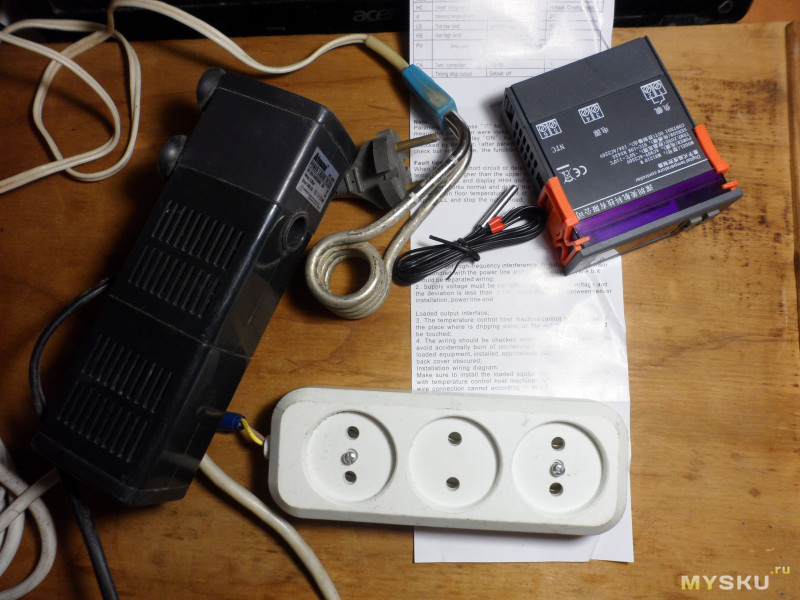

Долгое время не доходили руки до мойки. Для обзора собрал самый простой вариант из подручных материалов найденых в гараже. Куплен был только полипропиленовый бокс. Контроллер уже более полугода пылился без дела, так как не подошел для проекта к которому был приобретен.

Материалы: контроллер температуры, маленький кипятильник, провода, вилка, удлиннитель, полипропиленовый бокс и старый аквариумный фильтр.

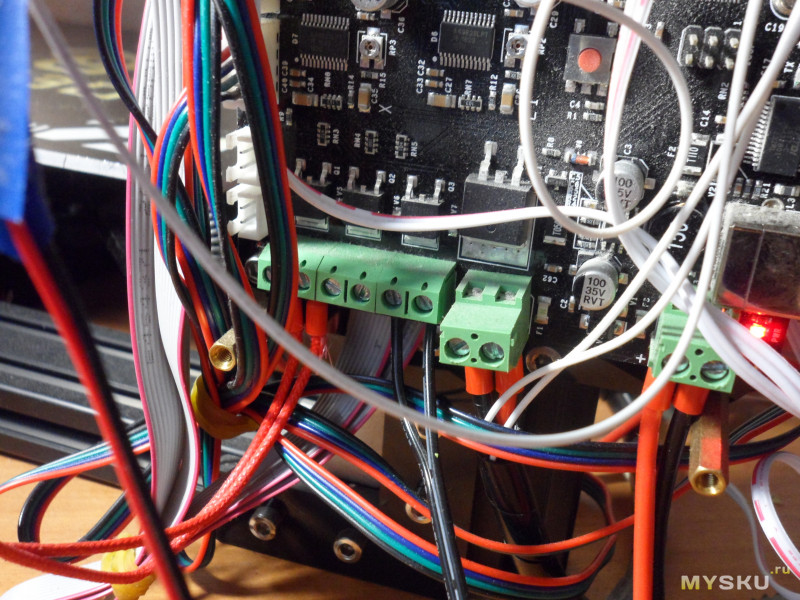

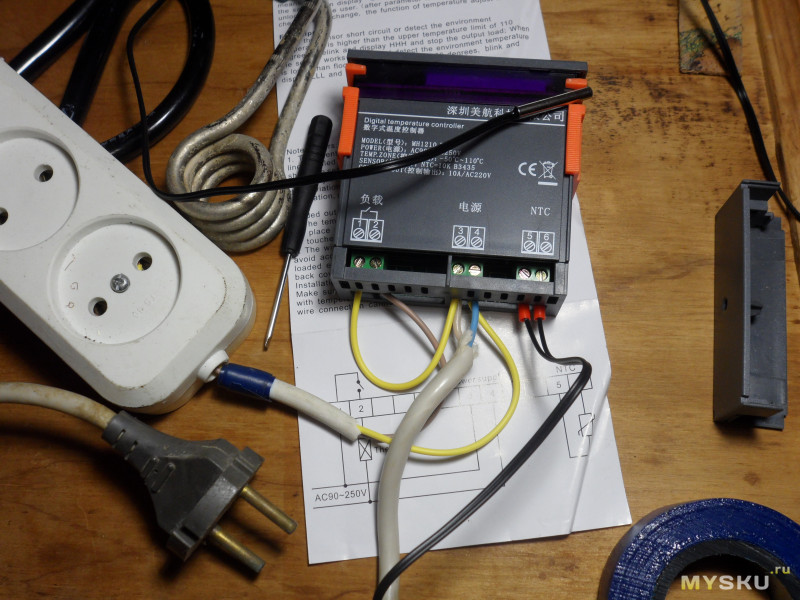

Сборка очень проста. Подключаем согласно схеме к контроллеру датчик, питание и нагрузку. Получилось примерно так.

В качестве нагрузки у меня кипятильник и циркуляционный насос ака мешалка.

Принцип работы. В емкость наливается вода, в которую погружается кипятильник, насос и датчик, а так же прижатая треногами от лабораторных штативов, банка с этилацетатом и обрабатываемой деталью на подставке.

Алгоритм работы. Выставляем температуру и ждем нагрева до заданой температуры. Каждый элемент выполняет свою роль. Кипятильник греет, насос перемешивает, этилацетат интенсивно испаряется и конденсируется смывая неровности.

Аппарат в сборе и работе. Примечание. На этом фото датчик температуры погружен рядом с нагревательным элементом. Но более правильно поместить его в дальней от кипятильника точке.

Керамическая плошка защищает таз от оплавления.

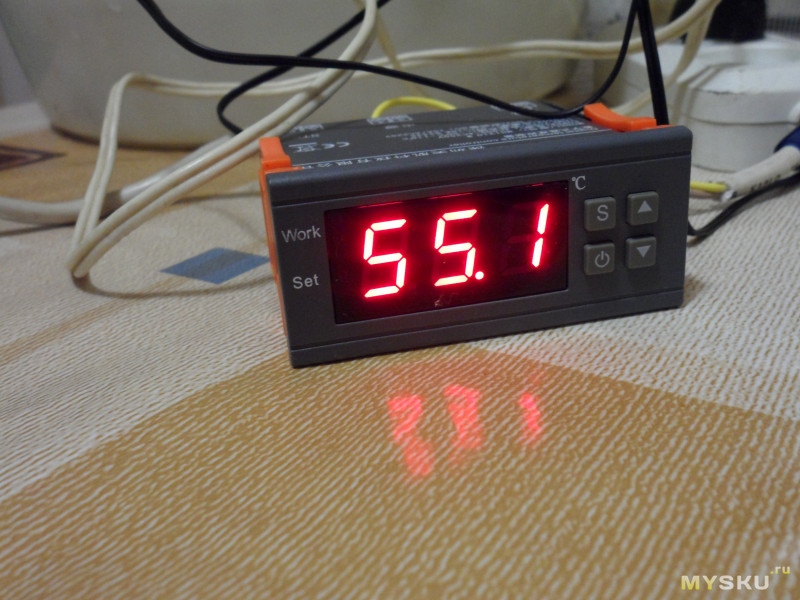

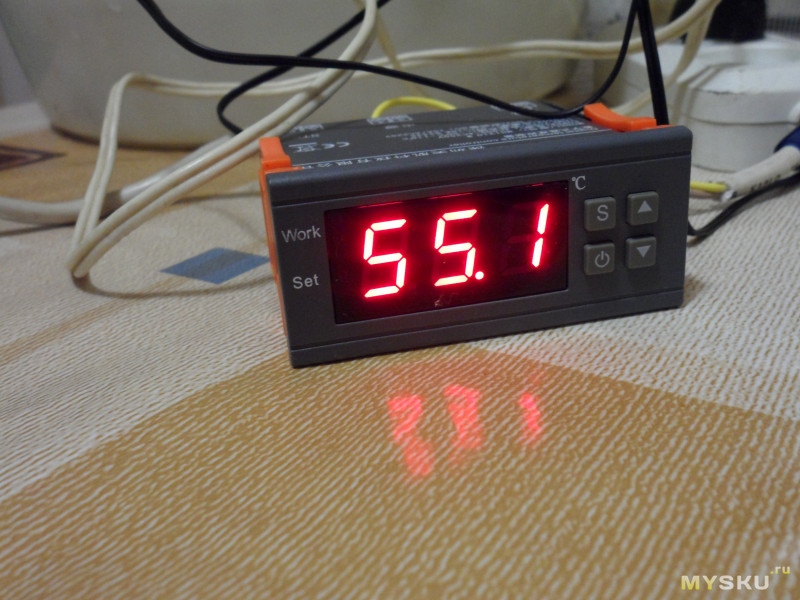

Контроллер включается снова после того как температура упадет на 3 градуса.

При первом пуске лил мало растворителя, поэтому пришлось долго выдерживать деталь. Но парралельно сглаживанию деталь пропитывается растворителем и размягчается, что чревато браком. Поэтому мойка должан проходить довольно интенсивно, но не долго — не более 15 минут. Температуру поддерживал сначала 50 градусов. потом увеличил до 55 градусов.

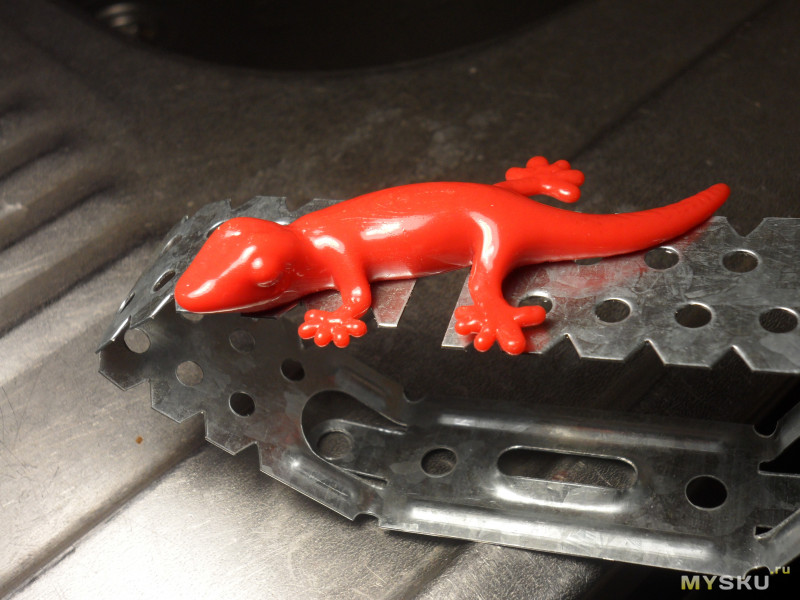

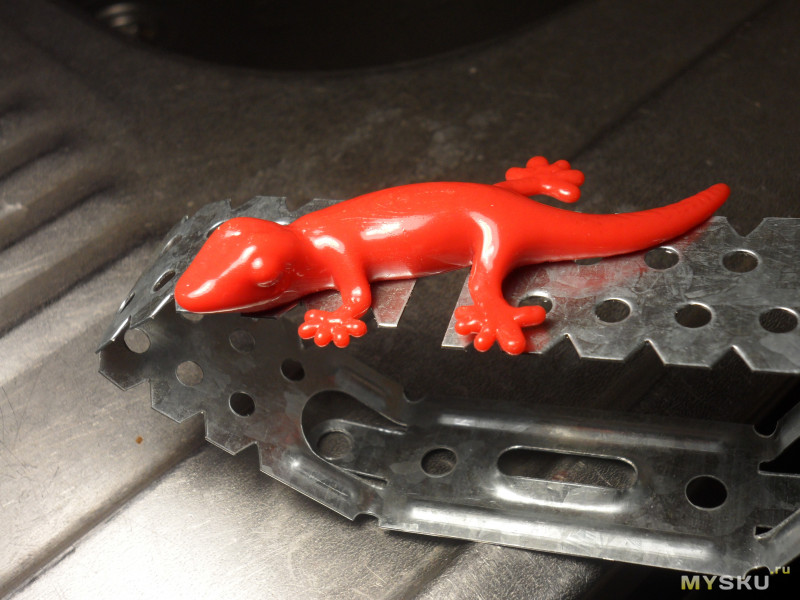

Вот грубо и быстро печатаный геккон до мойки.

А вот после.

Разница на лицо.

Интересное наблюдение. При длительной выдержке в парах растворителя вся деталь становится очень пластичной, практически как пластилин. Это позволяет гнуть, скручивать, растягивать ее как угодно – после затвердения форма сохранится. Это позволяет по мягкому пластику нарезать резьбу болтом, или пластичную деталь приспособить под нужную форму. Очень широкие возможности по доводке и подгонке. \

В планах сделать более удобную и серьезную мойку — с принудительной циркуляцией и под давлением, на больший рабочий объем.

Технология мойки пластика парами растворителей открывает новый уровень качества изделий. В мойке исчезает слоистость, мелкий брак. Приобретается гладкость и глянцевый блеск, что позволяет по другому воспринимать объект.

В дополнение хочу предостеречь. Пары нагретого растворителя испаряются интенсивнее. Их в емкости над жидкой фазой больше чем до нагрева, это следует учитывать до начала проведения процесса.

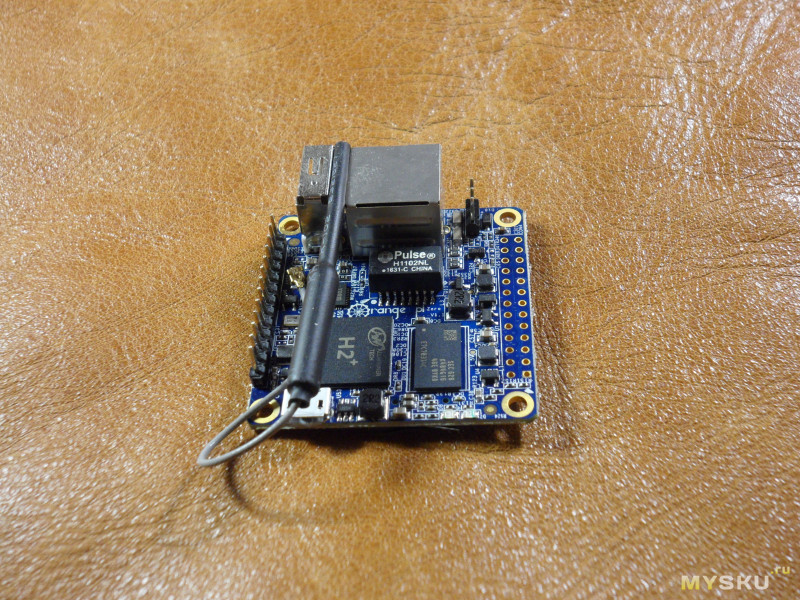

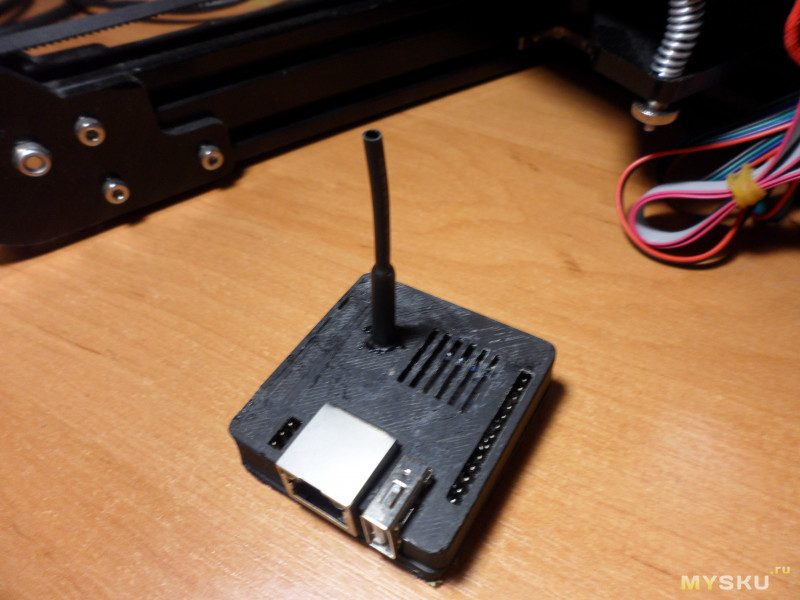

В рамках проекта по обустройству отдельного места для принтера, решил «поднять» принт-сервер. Конечно, очевидным кажется испльзовать SD карту, но это только на первый взгляд. Разница в минимальном пороге начала применения намного меньше разницы потолка возможностей применения этих двух способов. Другими словами сложность компенсируется большим функционалом.

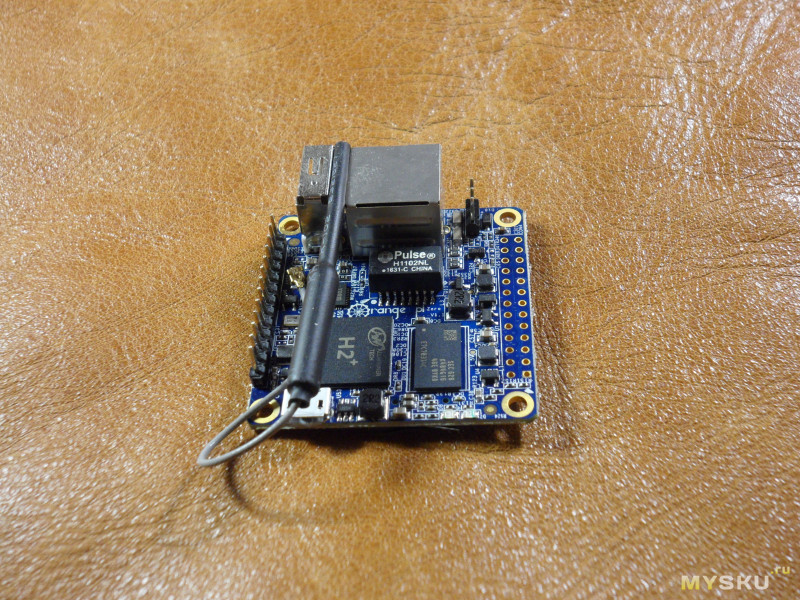

В начале, не спеша, в фоне, собирал все необходимое: micro SD карту в 2 Гб, картридер, с али заказал Orang Pi Zero с 512 Мб памяти, с источником питания( 5В-3А),

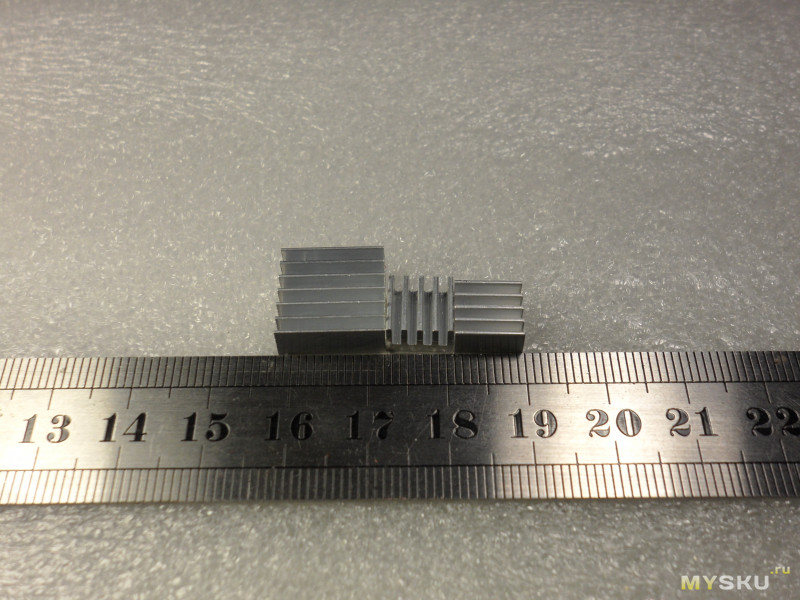

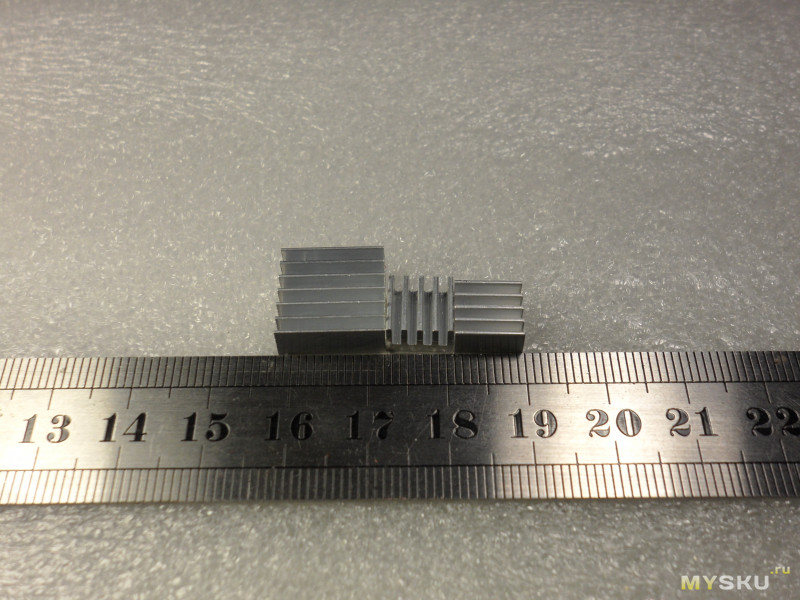

там же и радиаторы,

Клеим радиаторы

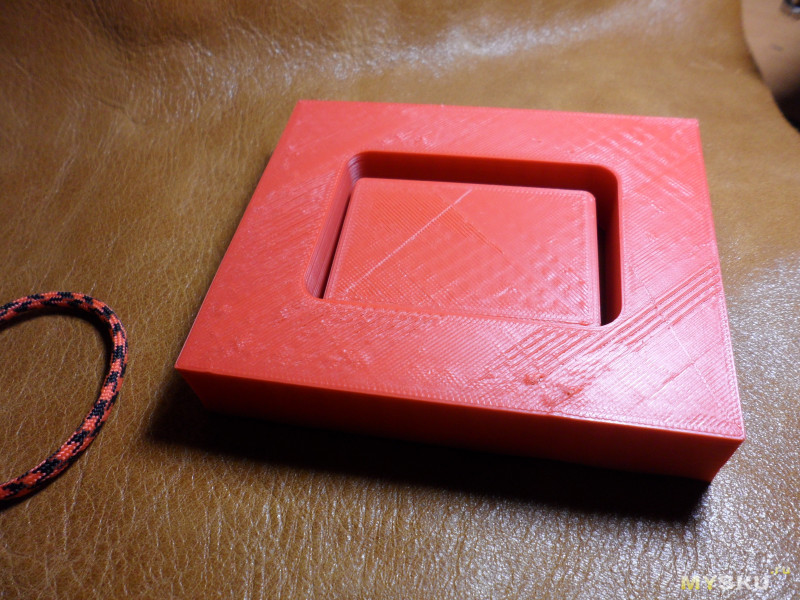

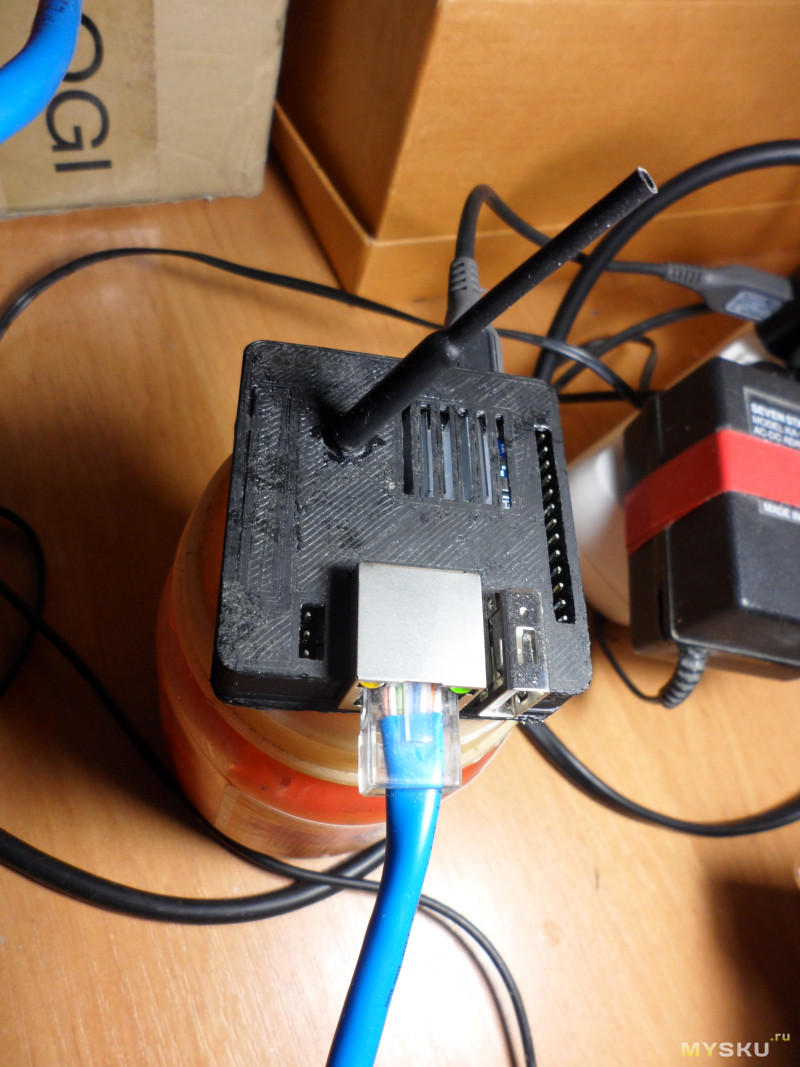

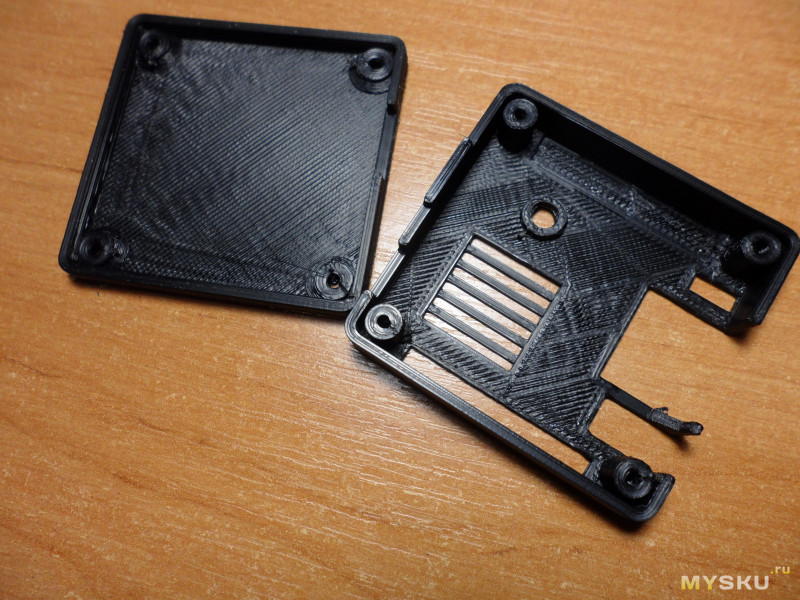

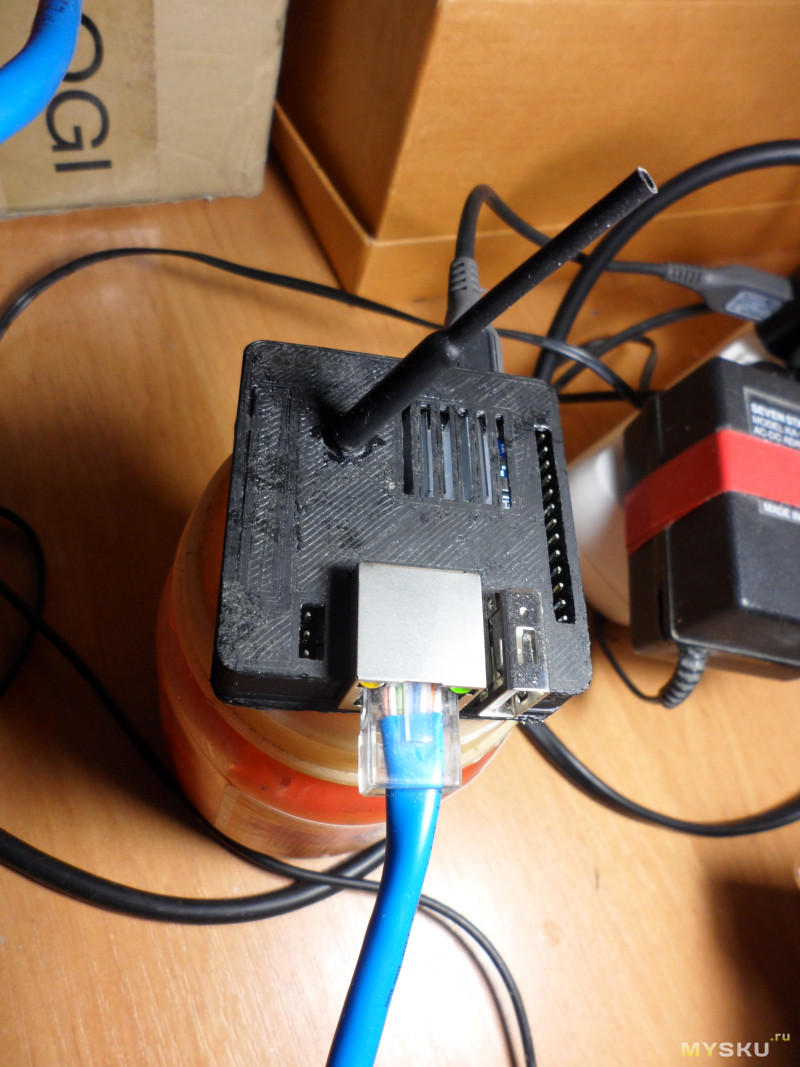

Распечатал корпус. Роутер и провода были в наличии.

Собрав все воедино, занялся сборкой. Питаение через микро USB (5В-3А). От низкого ампеража случаются сбои системы, поэтому блок лучше ставить родной или аналогичный.

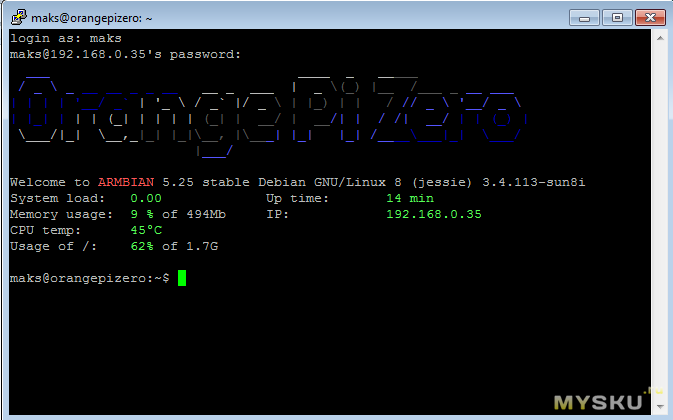

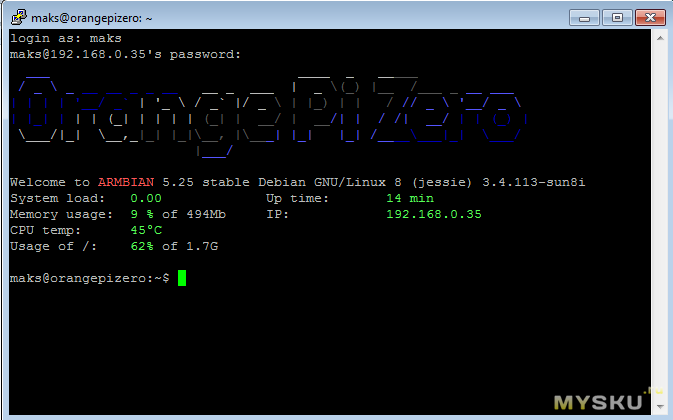

Затем установил Armbian (Debian 8) по вот этой замечательной инструкции. Автор, пошагово и очень подробно описывает установку и настройку Armbian.

Коннектимся.

Небольшая подсказка — вставка из буффера обмена в Armbian производится с помощью клавиш Shift-Ins, а нажатие ПКМ по выделенному тексту, копирует его в активную часть командной строки.

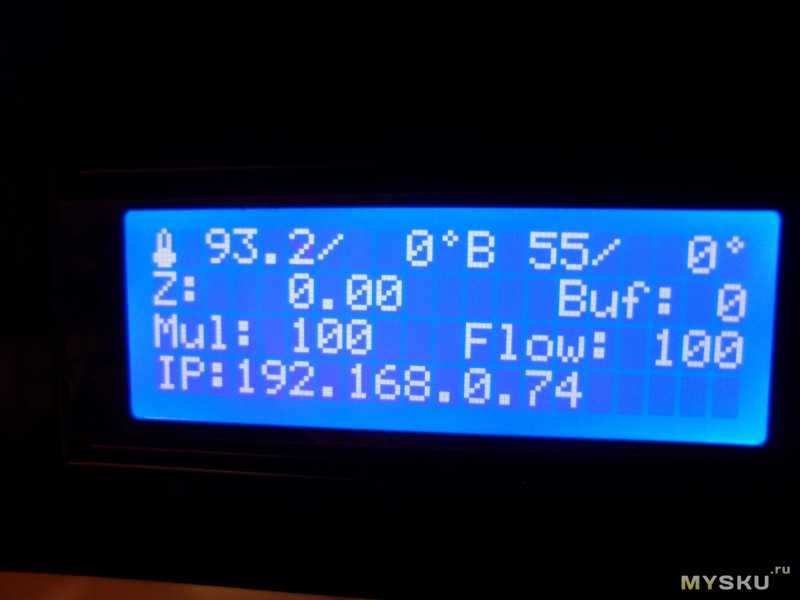

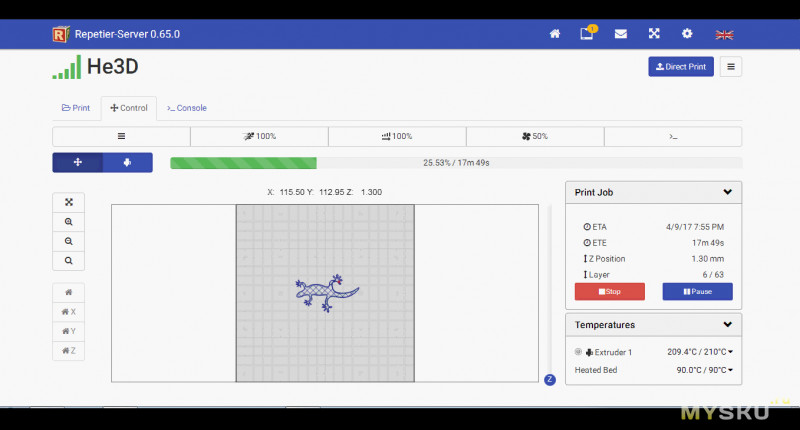

Далее стал вопрос о выборе программного обеспечения — собственно принт-сервера. С Octoprint не получилось разобраться — увяз. Намного проще пошли дела с Repetier-Server который устанавливается двумя командами. Ниже пример для текущей версии:

wget download.repetier.com/files/server/debian-armel/Repetier-Server-0.80.3-Linux.deb

sudo dpkg -i Repetier-Server-0.80.3-Linux.deb

Кстати удалять командой:

sudo apt-get remove RepetierServer

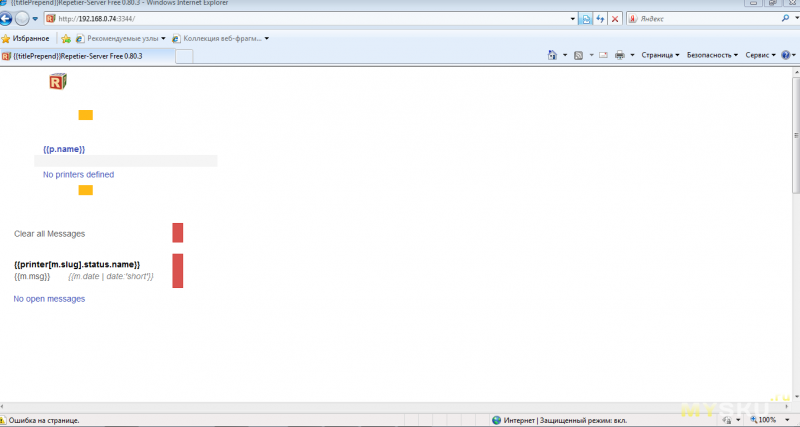

Когда после установки попытался зайти на страницу сервера http://<ip апельсинки>:3344 через браузер, то ничего не загружалось. Белое окно. В IE правда все таки какие то обрывки всплывали.

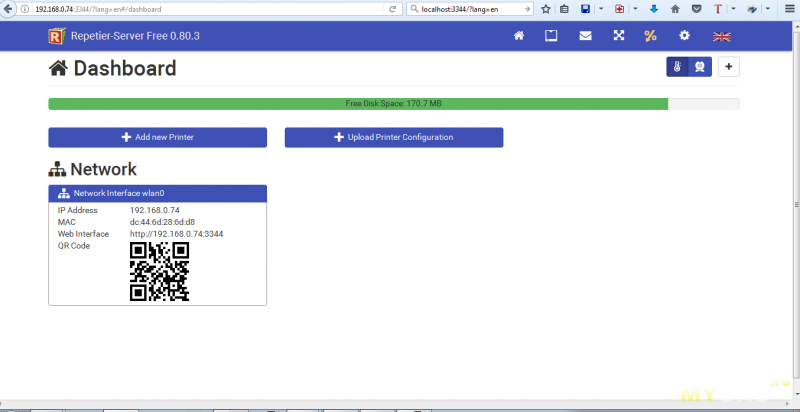

Внимательный гугл подсказал, что следует заходить по адресу:

http://<ip апельсинки>:3344/?lang=en

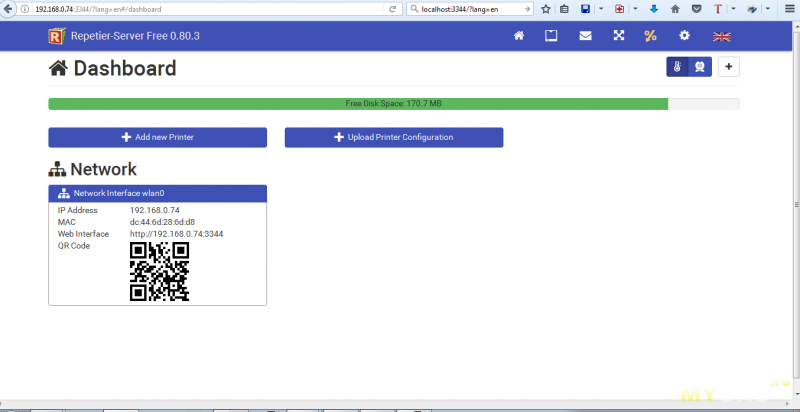

Все получилось

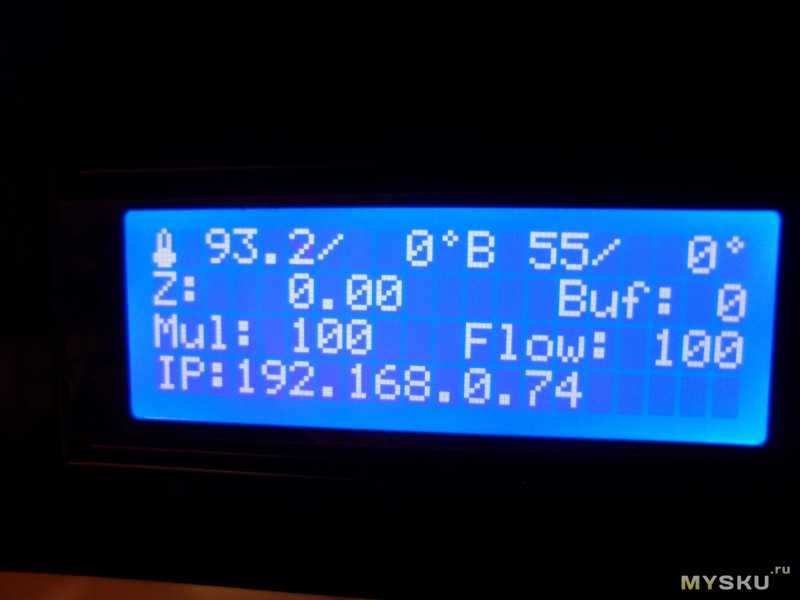

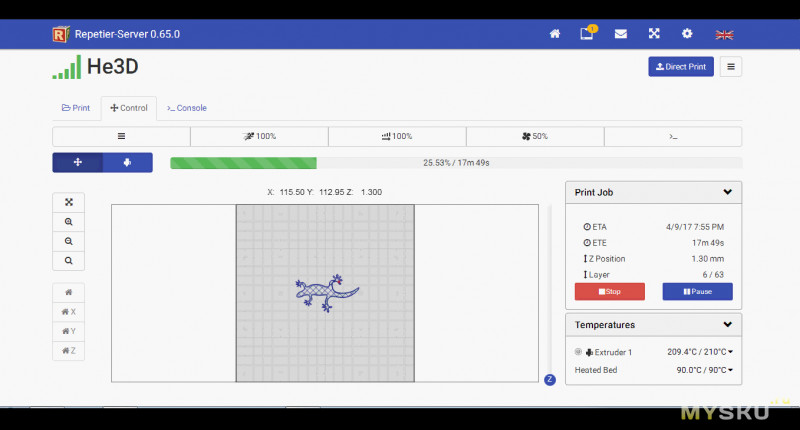

Далее добавление и конфигурирование нового принтера. Все просто и интуитивно понятно.Проверяем — все удаленно шевелится и греется — радуемся. Загружаем G-код и печатаем.

В ближайших планах, разобраться с Octoprint, подключить веб-камеру и управление питанием.

В конце, хочу заметить, что в принт-сервере сходятся два культовых устройства — 3D-принтер и миниатюрный одноплатный компьютер. Они из разных плоскостей, но одинаково знаковые и эпохальные в своих областях.

В будущем на семействе компьютеров Orang Pi буду реализовать несколько других проектов. Но это уже другая история.

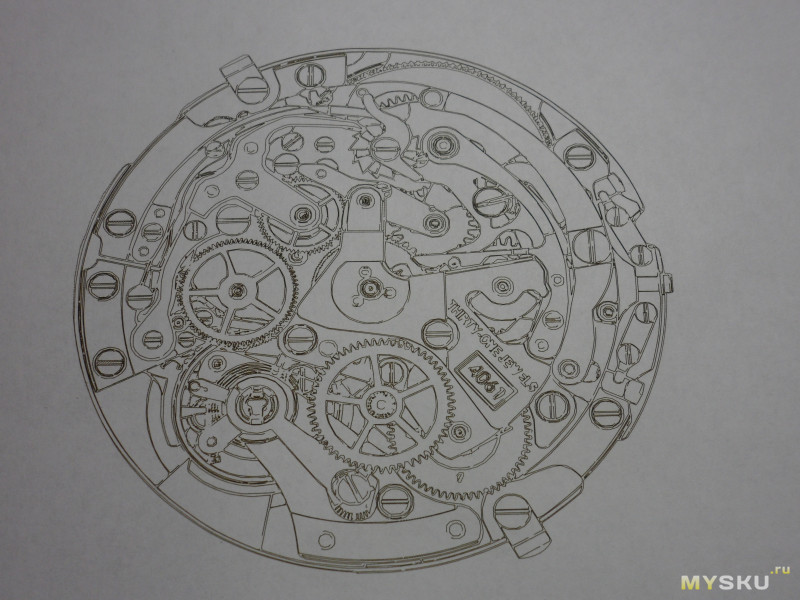

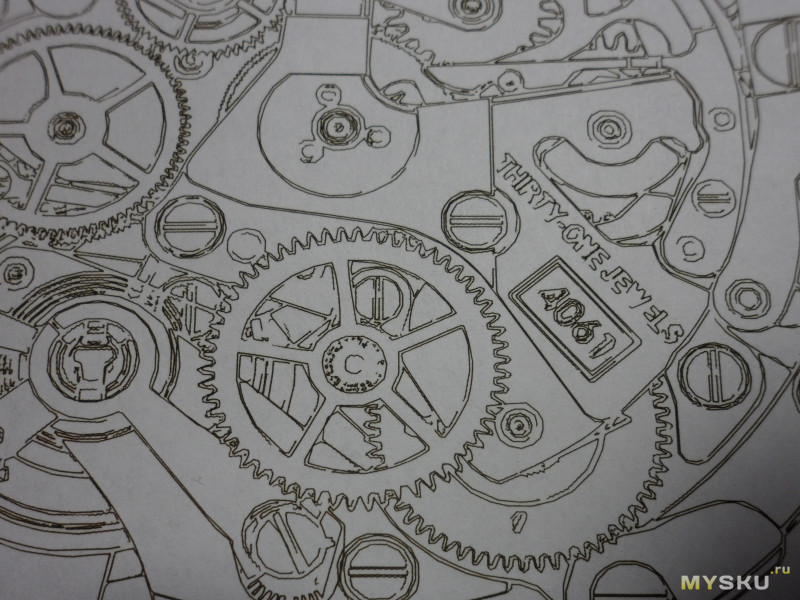

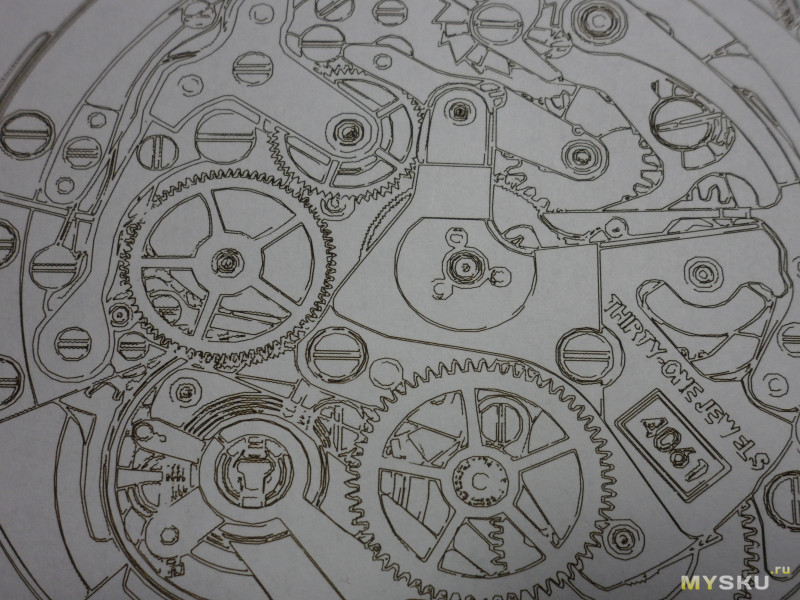

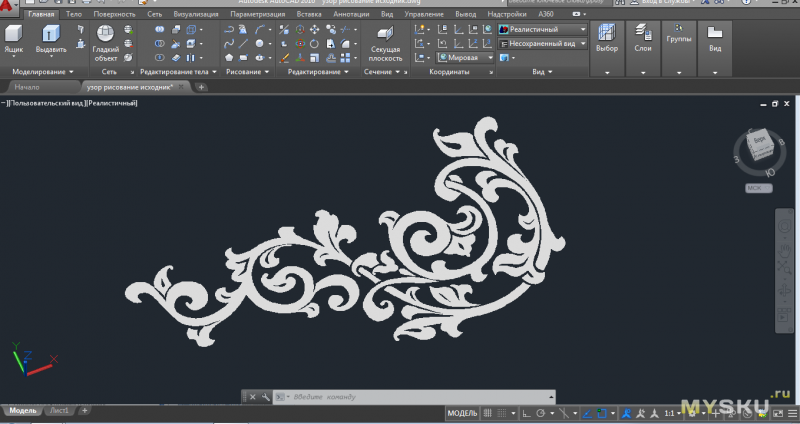

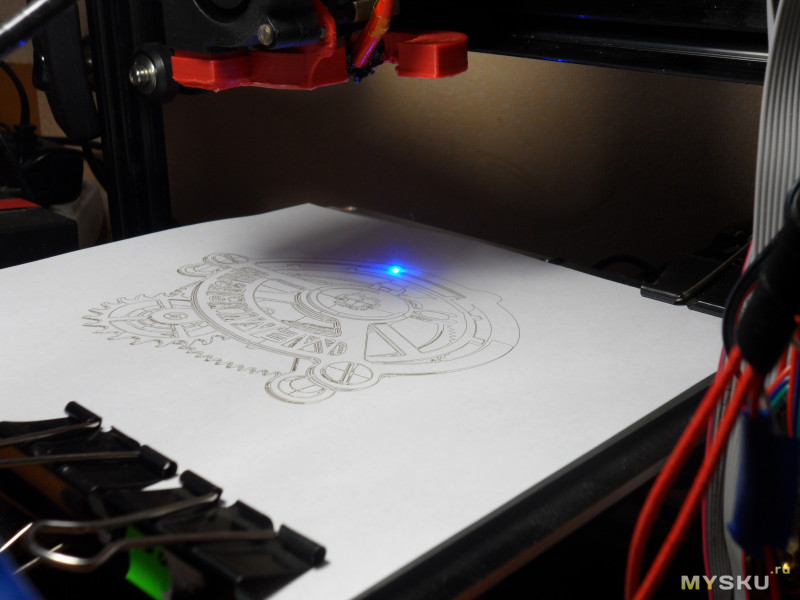

Давно видел подобный апгрейд. Захотел и себе.

Пластиковый держатель ручки не стал выдумывать, а скачал с thingiverse. Хотя он и не очень под ходит для моей каретки, но крепится уверенно.

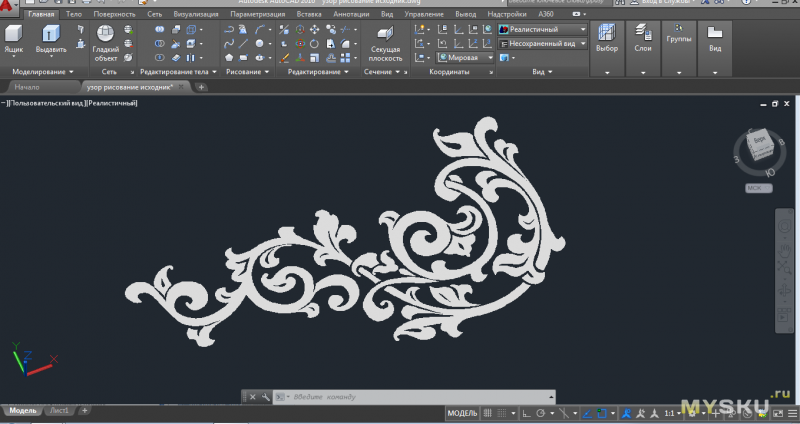

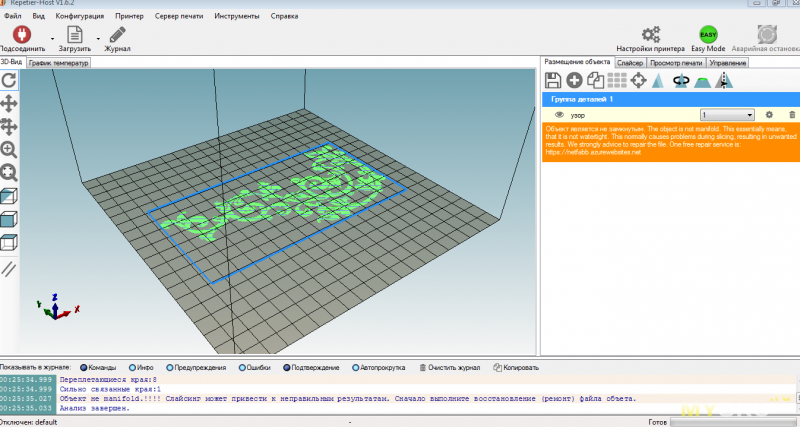

Далее выдавливаем трехмерное тело из векторного узора толщиной ровно в один слой.

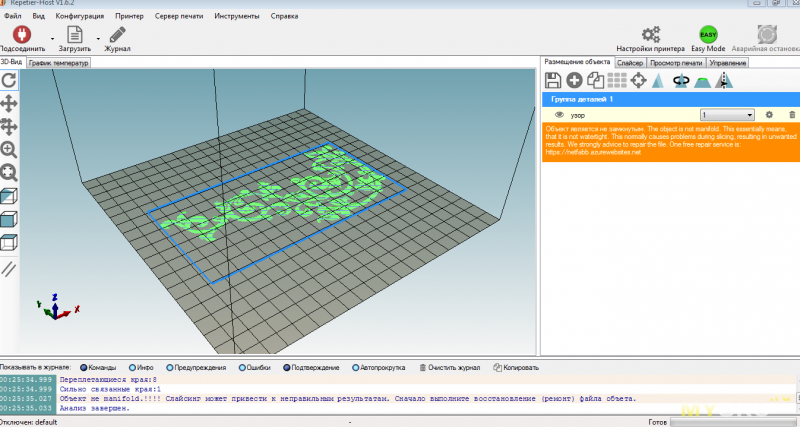

И отправляем его на печать.

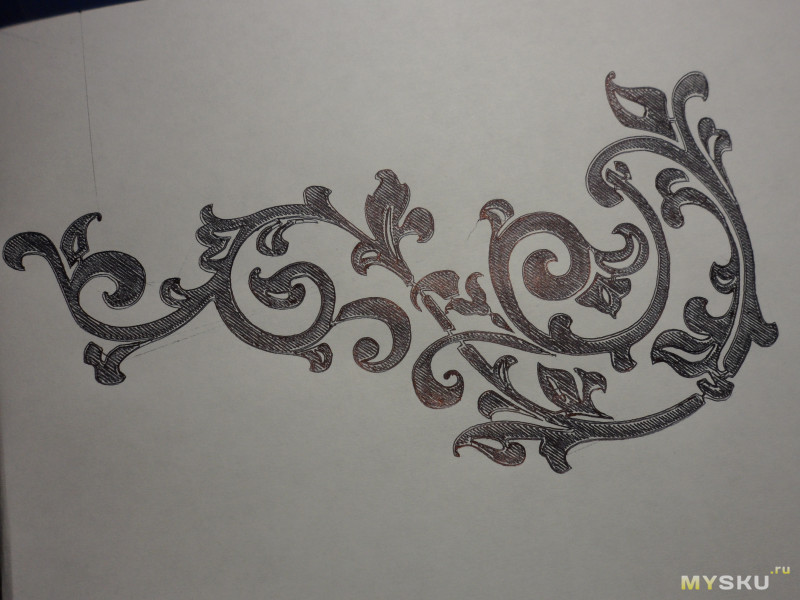

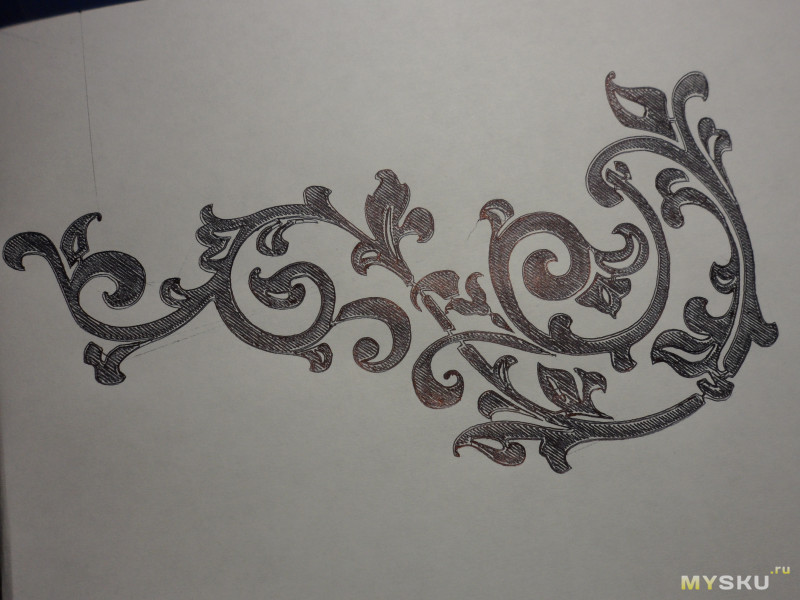

Несмотря на небольшой люфт, замечательный результат.

Можно регулировать силу нажима, плотность, точность, ширину линии, что бы делать чертежи, открытки, надписи, разметку и многое другое.

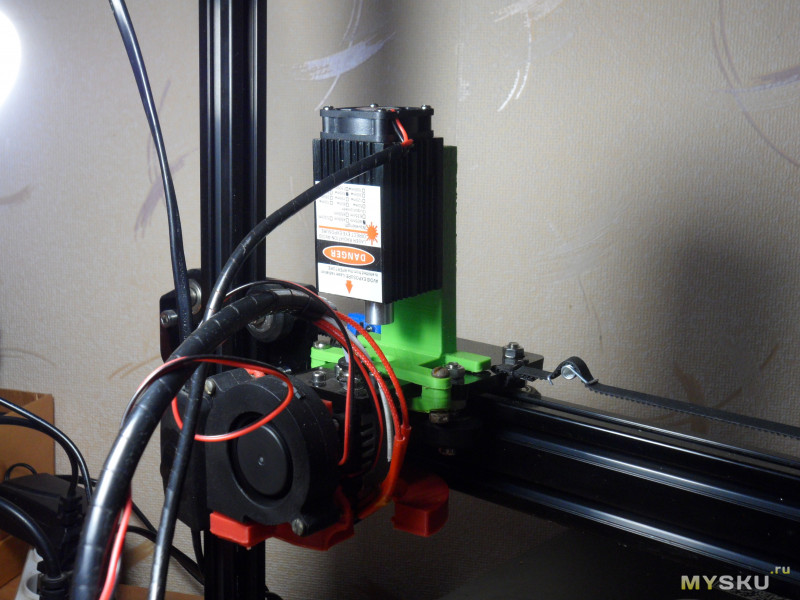

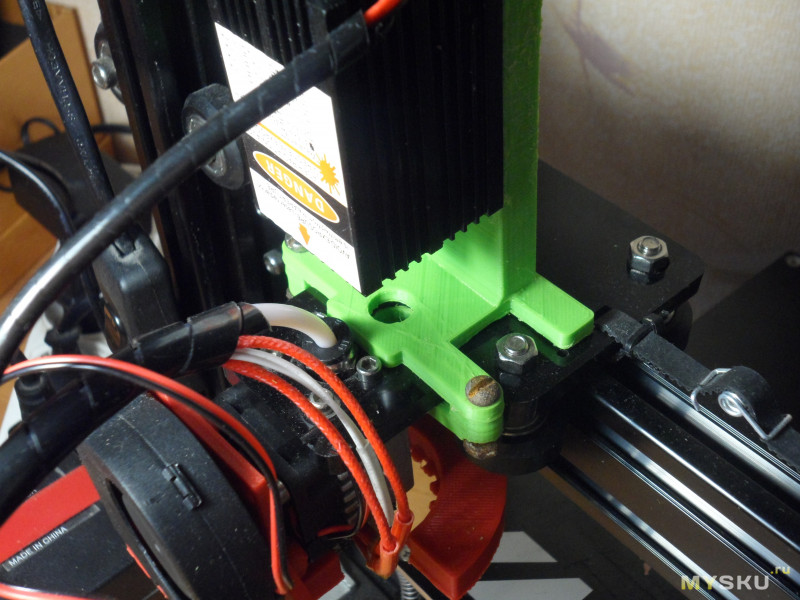

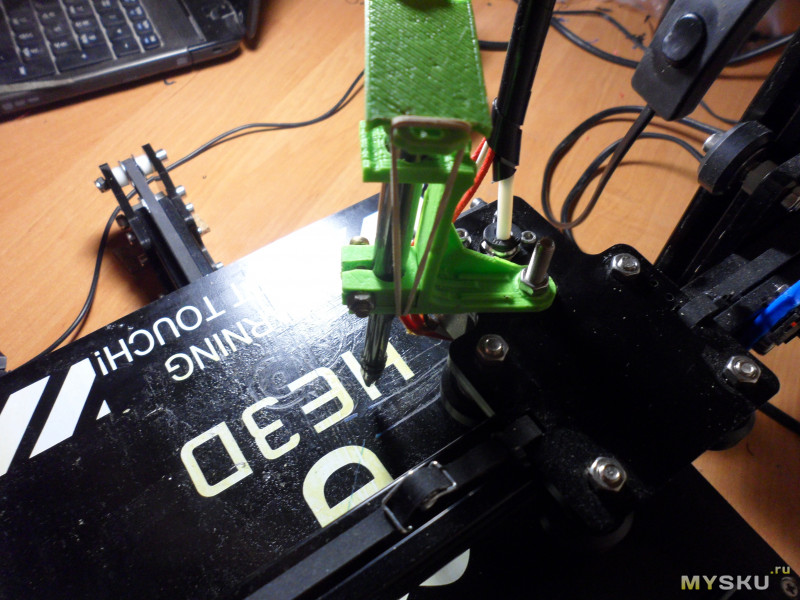

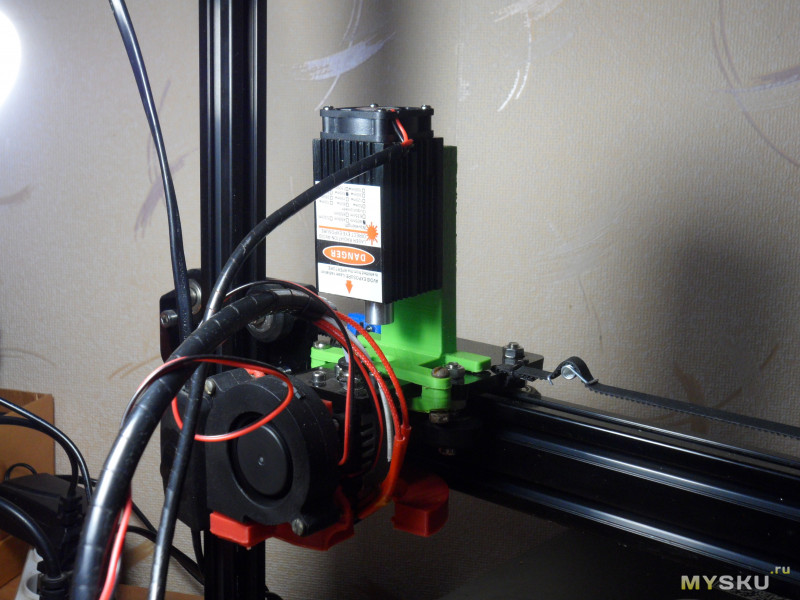

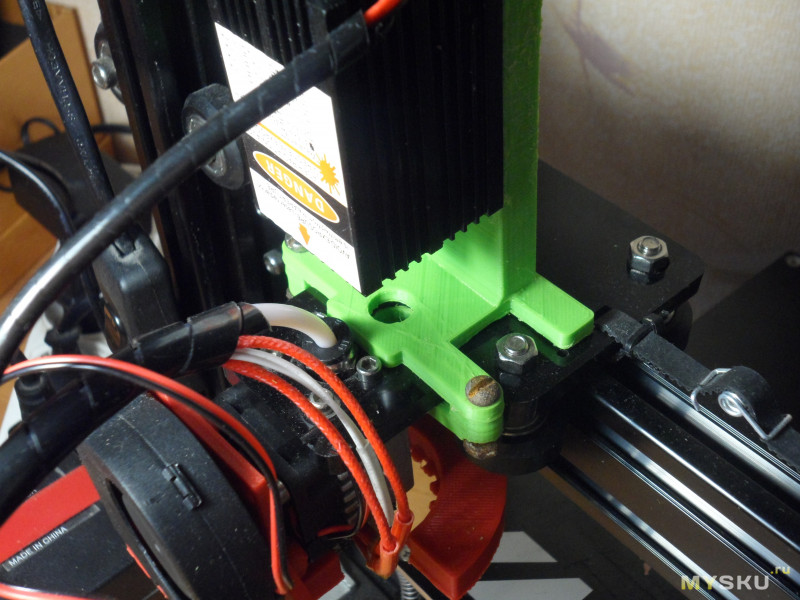

Близкое родство, по конструкции, FDM 3D принтера с лазерными граверами/резаками допускает возможность простой трансформации. Существуют десятки проектов подобной модификации и тысячи людей уже их реализовавшие. Методики апгрейда бывают самые разные: от таких, в которых лазер включается через выключатель кусочком филамента, толкаемым шаговым двигателем, до полностью отдельных плат управления. Но я выбрал самый, на мой взгляд, оптимальный. Автор под ником Jakes workshop на instructables выложил проект в котором переделал 3D принтер в лазерный гравер. Простой апгрейд в моем случае упрощался еще больше. В He3D конструкция каретки имеет отверстие, изначально для нужд второго экструдера. То есть шаг с заменой каретки я благополучно пропустил. На али был заказан сине-фиолетовый лазерный модуль в 500 мВт, длинна волны 405 нм с блоком питания и драйвером,

защитные очки ( получить проблемы с зрением из-за халатности не хочется).

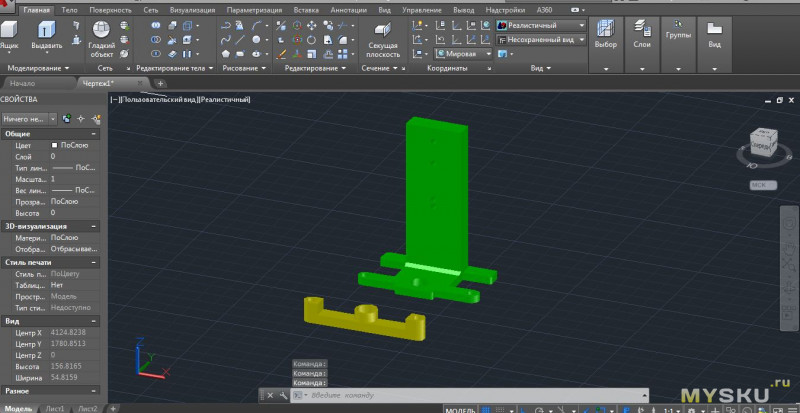

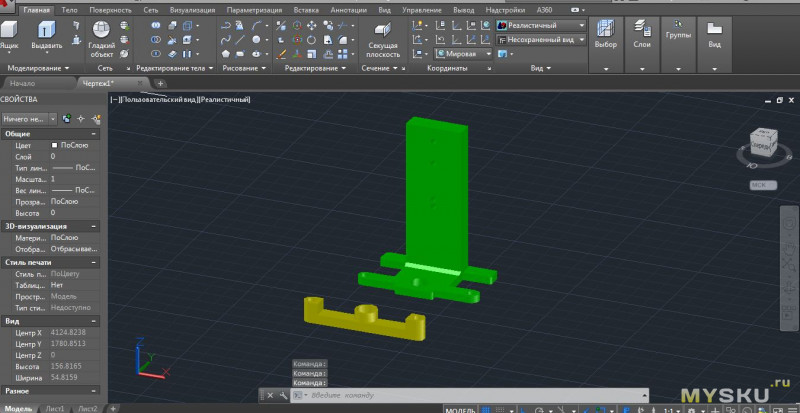

Затем была смоделирована и распечатана простая стойка для лазера, на каретку. Я выложил ее на thingverse сюда ( нужно еще немного доработать).

Устанавливаем и фиксируем стойку, устанавливаем и фиксируем лазерный модуль.

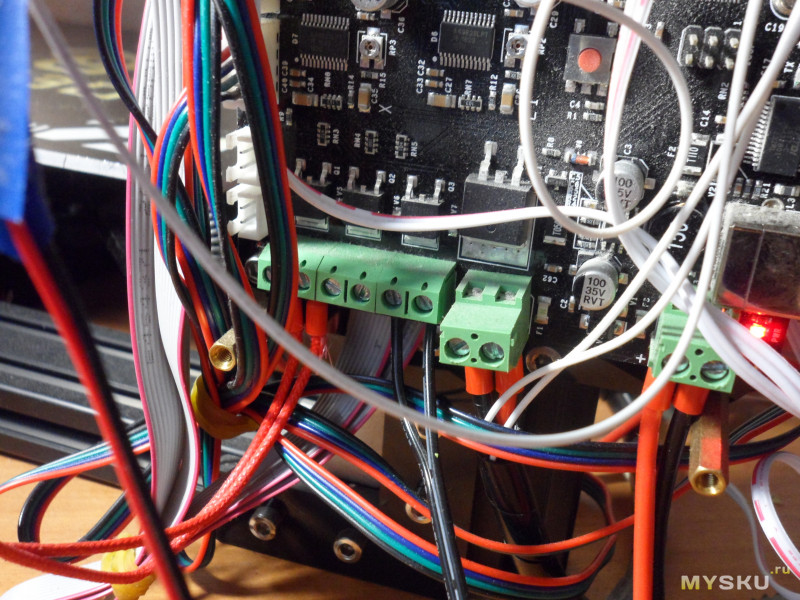

Подключаем питание лазера на клеммы питания обдува.

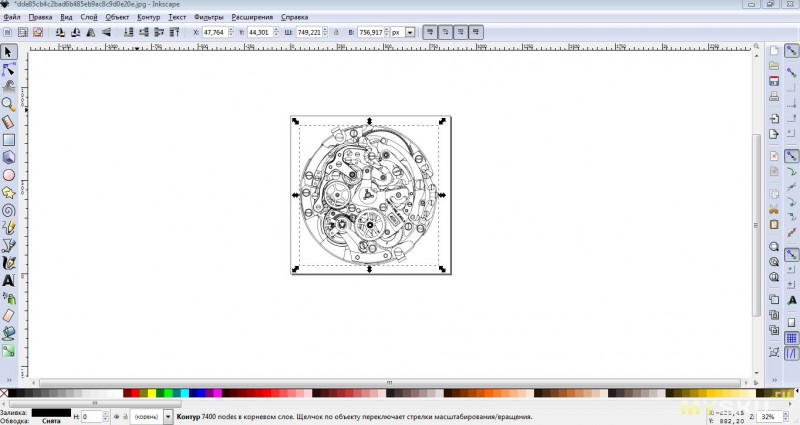

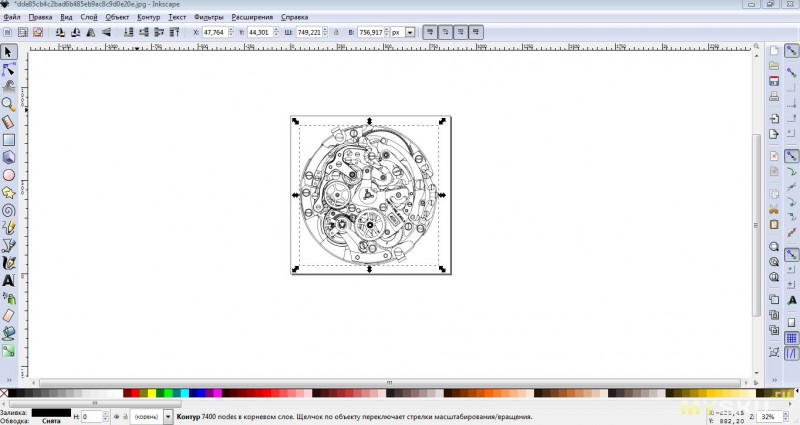

По технической части все. Устанавливаем Inkscape 0.91. На данный момоент плагин для лазера корректно работает только с этой версией. Качаем и устанавливаем сам плагин. Конвертим изображение,

запускаем в печать.

Все чудесно, но не обошдось без ложки дегтя. При конвертации в G-код происходит некий сбой, результатом которого каретка не полностью проходит по линии прожига. С чем связанно, сложно сказать. Буду разбираться, а пока написал разрабочтикам плагина. Хотя с другой стороны при резке бумаги в одном случае ( см. ниже фрактал) прожегся правильно и дважды.

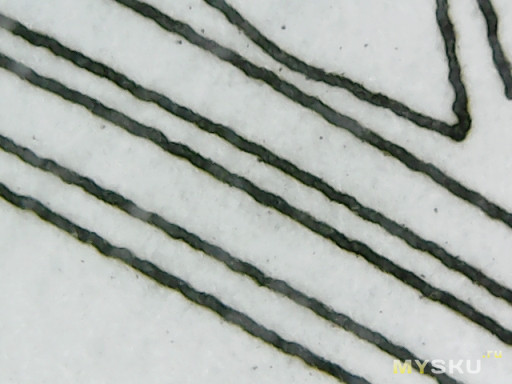

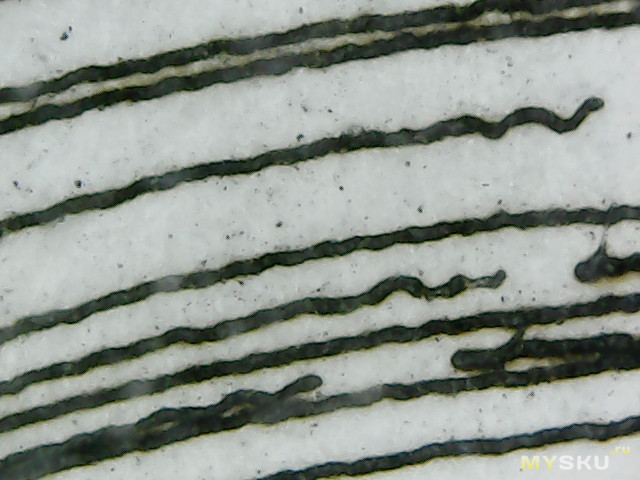

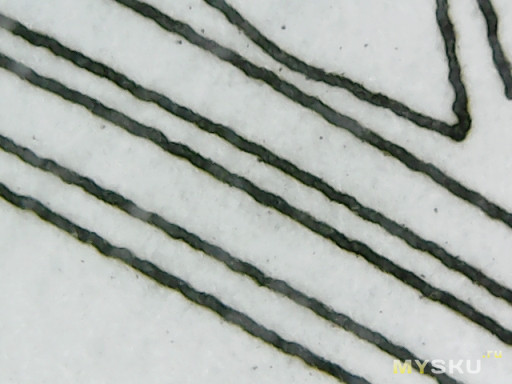

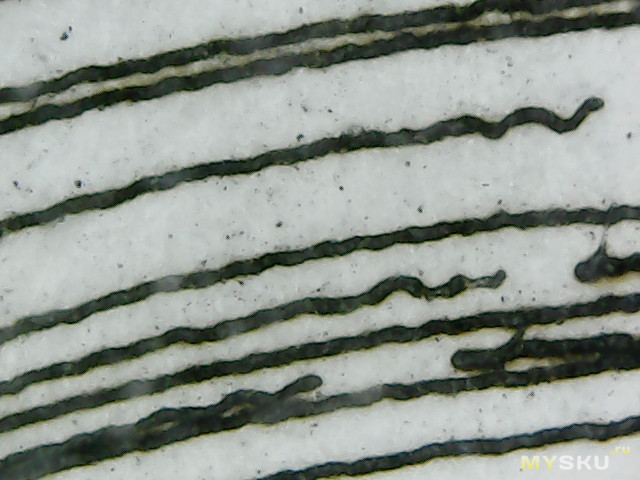

Фото линий примерно в 500 кратном увеличении.

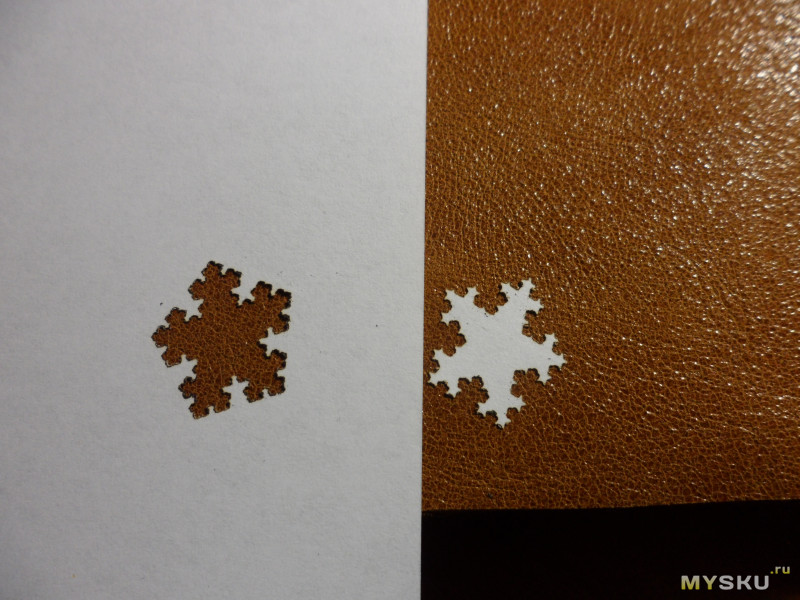

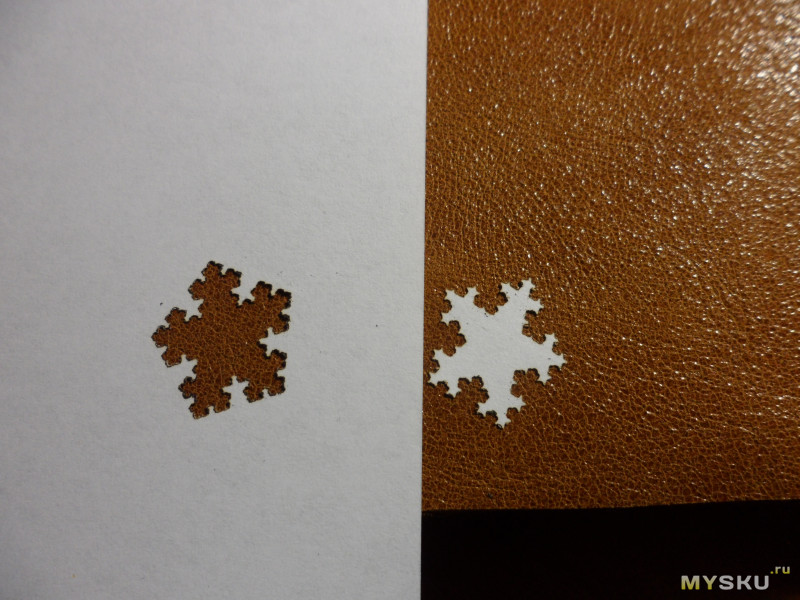

Бумагу режет в два прохода на этой скорости. Фрактал.

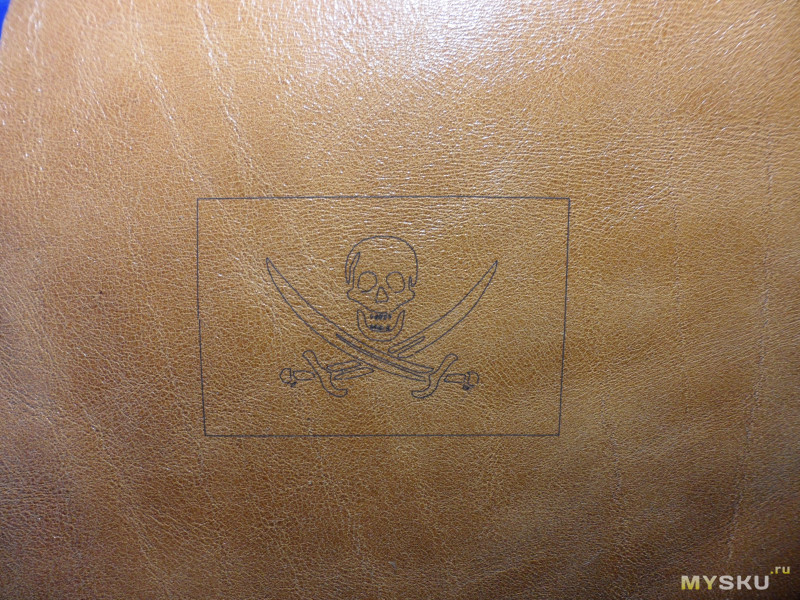

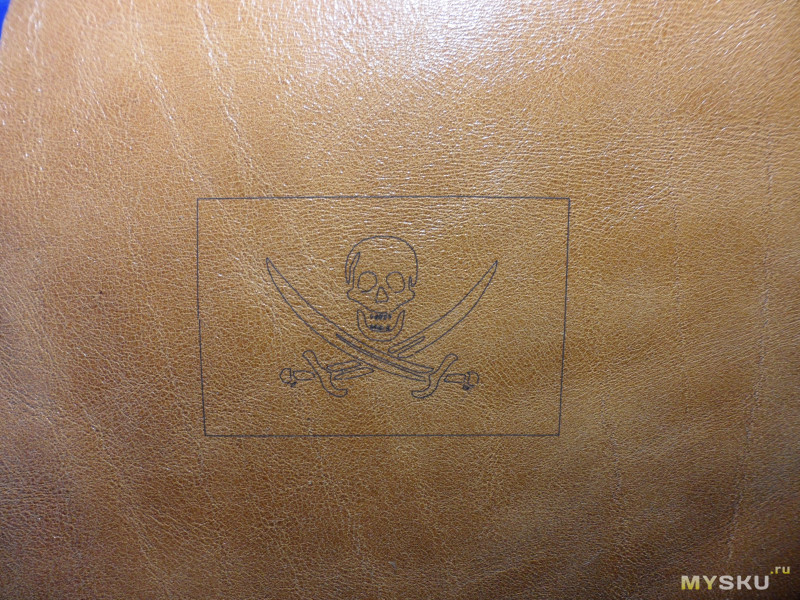

Гравируем кожу.

Впечатления. Лазер это хорошо. Но что бы не сидеть постоянно в очках и не рисковать покалечить родных и близких — ему очень нужен короб. И желательно с вытяжкой. После 10-15 минут работы в комнате стоит явственный запах жженой бумаги. О коже молчу.

Но очки в любом случае обязательный атрибут. Без очков даже отраженный свет от лазера воспринимается как микросварка. Хоть фотографией этого и не передать в полной мере, но все равно разницу видно очень хорошо.

В планах установить более мощный лазерный модуль и исправить проблему с недожигом.

Принтером я очень доволен. Это моя самая значимая покупка за последние несколько лет. Не в плане денег, а по влиянию на интересы и увлечения, мировоззрение и возможности. Например изменилось мышление и возможности. Думая о решении задачи, теперь всегда возникает вопрос «А как я могу применить возможности принтера?» И очень часто принтер становится ключевым фактором в решении этой задачи.

И хотя обзор вышел объемный, в нем много фото, видео и текста, я не могу сказать, что он завершен полностью. В него много чего еще можно добавить. Например, поэксперементировать с соплами разного диаметра, разноцветной печатью, установкой автоуровня. Печатать разными материалами: от экзотических пластиков и ПЭТом из бутылок, до глины и шоколада. Довесить на принтер еще экструдер или даже два и увеличить стол. Апгрейдить принтер в простейший мини cnc-станок. Сделать шкаф для принтера с вытяжкой, кучей ящичков и простой автоматикой. Создать свой экструдер филамента. Собрать простой сканер. И это только тематика затрагивающая принтер. Других проектов в разы больше. Принтер создает цепную реакцию возможностей.

Важным моментом считаю низкую цену на He3D. Бюджет не бездонный — научишься экономить. В свою очередь, сам принтер — может стать источником экономии и прибыли, ограниченный только фантазией: печать дешевых копий, дорогих фирменных деталей (для автомобиля например) и печать уникальных штучных деталей для себя и другим, под заказ.

Принтер рекомендую. Присоединяйтесь, обещаю, будет интересно.

Первая часть обзора содержит: разбор посылки, комплектация набора, сборка с видео, первичная настройка.

Вторая часть обзора содержит: обзор инструментария, печать, применимость. Так же я покажу как сделал из принтера плоттер, лазерный гравер и как собрал мойку пластика и принт-сервер. Увидите работу принтера под микроскопом.

Первая часть обзора здесь.

Под катом много фото и видео.

Печать и эксплуатация

В моем кругу общения лишь немногие представляли устройство и принцип работы 3D принтера. И после восхищения новинкой обычно звучит вопрос «Ну а что на нем можно еще печатать?» Раньше я бросался загибая пальцы перечислять применения, сейчас же просто говорю: «Все!». Буквально все. А что нельзя распечатать, можно изготовить, задействовав принтер косвенно.

В разделе, фото не всех напечатаных моделей, но большая их часть. Особенно много раздаривается под праздники, да и просто так, как презент.

За все время владения принтером, печатал и печатаю не так много как хотел бы. Суммарно восемь суток времени и почти километр филамента.

Сейчас из пластика во владениях две катушки PLA, бывшие в комплекте с принтером и 3 килограммовые катушки ABS, красного, зеленого и черного цветов купленные позже.

PLA пластиком печатал только в начале. Использую его для определенных проектов. Например, сейчас моделирую комплект кондитерских насадок на подарок.

После покупки ABS пластика, перешел практически полностью на него. Низкая цена ( 7,5-8$) компенсировала привередливость в печати.

Сопло экструдера He3D под микроскопом. В начале ролика, из сопла ( диаметр 0,4 мм) под действием гравитации выдавливается немного перегретого пластика (ABS). Обратите внимание на рыхлую структуру. Ближе к концу, включаю подачу филамента – пластик начинает выходить быстро и ровным потоком — рабочий режим.

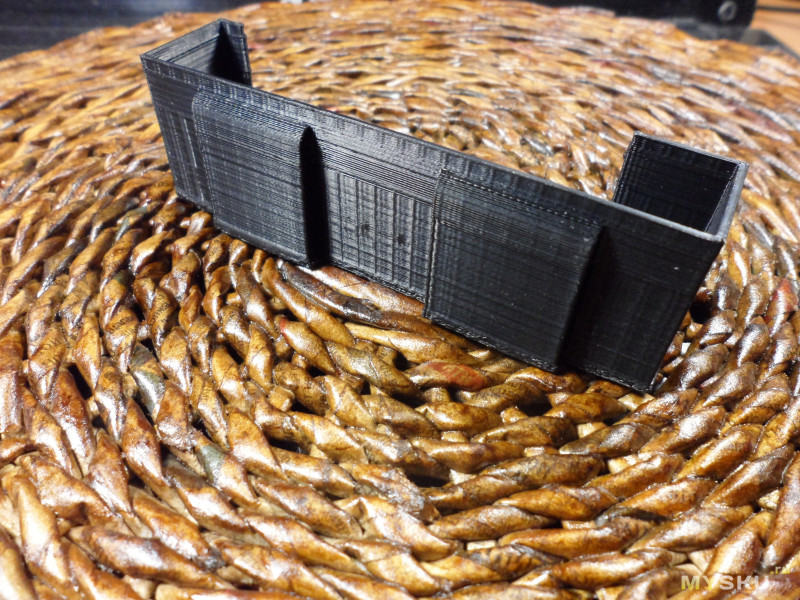

Подвести USB микроскоп, с коротким фокусным расстоянием, к горячей и быстро перемещающейся печатающей головке та еще морока. Сопло диаметром 0,4 мм, толщина слоя 0,2 мм, скорость по умолчанию в Repetier-Host и Cura. Видео без ускорения. Модель – короб с толщиной стенки, если мне не изменяет память — 1,2 мм. Делал для съемки. Интересно, что и для такого узкого зазора слайсер закодировал заполнение. Во второй части ролика хорошо видны короткие выдавливания между стенками.

Одна из первых печатей — тестовые кубики.

Еще из первых – крепление филамента к катушке. Которое, емнип, даже не подошло.

Сохранилось видео печати другого крепления.

Печатал несколько спиннеров для друга. Заготовка.

В сборе.

Утилитарная, на скорую руку, заглушка на вентилятор.

У меня принтер стоит на рабочем столе, рядом с ноутбуком. Да, это удобно в процессе настройки и отладки, но для полноценной печати по много часов кряду не самое лучшее место. Так как в комнате вариантов расположения нет — активно готовлю место на балконе.

Большая лягушка.

Пару слов о браке. В процессе настройки, наладки и получения опыта, по зависящим и независящим от вас причинам, брак будет иногда случаться. Другое дело, что для 3D – печати понятие «брак» довольно условно. Часть брака (куски, обломки) пойдет на изготовление киселя из пластика – универсального клея и мастики. А другая часть может быть починена или обретет новую жизнь в другой роли. Ниже наглядный пример. Большая лягушка. В середине печати процесс был прерван ( уже и не вспомню почему). Казалось бы — отправить в банку с растворителем. Но взглянув под другим углом, увидел оригинальную подставку для мыла в ванную. Всем нравится, особенно детям. Да и мыло не вымокает.

Подставка для катушки филамента. Удобное приспособление для пластиковых катушек, но не картонных.

Умение делать самому трехмерные модели не обязательный навык. Но он в разы увеличивает возможности. Конечно с одного только thingiverse можно печатать сотни часов, а таких хранилищ моделей десятки. И к тому же всегда можно попросить или заказать модель у других. Но поверьте, овладеть двумя десятками команд в простом, бесплатном 3D редакторе (коих тьма) сможет любой. Большой эффект при малых усилиях.

Прекрасный пример — модель обдува. Я никогда не заморачивался тонкой настройкой, но обдув улучшает качество на порядок. Плюс некоторые детали просто не распечатать без обдува. Хотя и требуется опыт настройки для разных режимов печати. Вот недавно доделал последнюю редакцию. Эффективная, но еще требует небольших доработок. Скачать можно здесь.

Детали крепежа индукционного датчика, по модели с карточки.

Еще большая и маленькая лягушки.

В процессе распаковки посылки – потерял одну пластину крепления концевика. Скачать можно здесь.

Очиститель филамента от пыли. Внутри кусочек поролона.

Еще одна очень утилитарная деталь – кнопка для аварийной остановки принтера. Плюс, эксперименты с каймой.

Насколько сильно щумит принтер? Трудно ответить точно — шумоизмерителей в хозяйстве нет. Конечно работающий принтер не беззвучен. Дело привычки. Кто то заснет в метре от него, а кого то будут раздражать звуки и из другой комнаты. А в целом, значительно уменьшить любые звуки, можно поместив в закрытый короб и используя демпфера.

Польза в хозяйстве. Ручка ящика, в стиле одной популярной, транснациональной, мебельной корпорации.

Однажды возникла острая необходимость точно соединить две ПВХ трубки. От создания модели, до конца печати — минут 10-15.

Корпус для Orange Pi Zero.

Интересная подставка для салфеток. Универсальный подарок и просто удобная вещь.

Уже давно сломалась сушка для белья. Лопнули две пластиковые детали шарнира складываемых ножек. Попытки кустарного ремонта на коленке давали полурезультат. После чего была создана модель. Скачать можно здесь.

Отпечатана двумя разными способами.

Замечание – несущие нагрузку детали, печатать лучше с высокой степенью заполнения.

Запах пластика и тепловыделение. Рассказы о запахе преувеличены. Несильный запах бывает только от ABS пластика. Что интересно, разный пластик дает разной интенсивности запахи: от слабо присутствующего, до несильного. Так же ощутимо влияет время печати – после 6 часового экструдирования запах будет явным. По своей природе запах пластика специфичен, но не удушлив. Как по мне пары растворителей пахнут хуже.

Тепло при работе принтера выделяется. Но в масштабах помещения это заметно только после многочасовой работы.

Пример применения в моделировании. Друг попросил сделать гусеничные траки для моделей танков. Обмеряв образец

создал модель.

Печать соплом 0,4 мм без обдува дает не лучшие результаты. С обдувом, практически то что нужно, но все же лучше сопло меньшего диаметра.

Хаммер. Что интересно, колеса с осью печатаются одной деталью внутри детали корпуса машины. Печать без обдува.

Одна из первых напечатанных вещей. Известная древесная лягушка (PLA).

Тест печати. Есть небольшие недостатки. Но учитывая сложность теста и факт, что я практичеки не занимался тонкой настройкой печати — результат хороший.

Еще один популярный бенчмарк. ABS, сопло 0,4 мм, разрешение 0,1 мм, температура 230 °С, скорость порядка 50-60. В целом доволен, хотя и есть над чем поработать.

Еще одна проба пера, из первых. Пример промышленного макетирования. Модель конденсатоотводчика.

Принтер выручает в самых неожиданных ситуациях. Например купив монокуляр, не нашлось подходящей кожи на крышку объектива. Я ее просто смоделировал и распечатал. Скачать.

Так же создал крепление монокуляра к штативу. Скачать.

Принтер позволяет быстро решать проблемы. Хороший пример. Делая обзор монокуляра для удобства фотосъемки, на скорую руку смоделировал крепеж фотоаппарата. Как можно проще, функциональней и под болты.

Применение в кожевенном деле. Отпечатал для друга приспособление для формовки кожи. Если конкретнее, под чехлы для зажигалок Zippo.

Работает это так.

Фото друга.

Прототипирование. Для одного проекта моделировал точную копию ядерной боеголовки(Mini Nuke) из мира серии игр Фоллаут. Для проверки резьбы и пропорций, печатал несколько штук в уменьшенном масштабе.

Подставка для смартфона.

Знаменитые gyroscopic relaxing keyring из четырех колец. Успокаивает и развивает мелкую моторику рук. Хороший подарок, сувенир, презент.

Еще зимой, готовясь к открытыию сезона рыбалки, решил отпечатать поплавок. Подходящих готовых моделей не нашел. Делается элементарно. Общая длинна 150 мм, диаметр в широкой части 20 мм. Скачать сожно здесь.

Как только немного просохла земля и чуть согрелась вода, вышел с удочкой на водоем.

В свое время попадал под ноги, ломался, чинился.

На воде. Я думал придется утяжелять, все таки он достаточно крупный, но ничего подобного. Чувствительность хорошая. Хорош для стоячей воды. В тот день клевал и не особо ловился мелкий себель, на опарыша и мастырку.

Для поддержания порядка, печатал коробок для мелких запчастей и крепежа. Ящики.

Когда печатал корпус коробка, промахнулся с рабочей температурой экструдера — торцы начали немного отслаиваться. Ошибся, бывает. Однако не стал останавливать печать почти готовой детали. А после завершения зашпаклевал трещины.

Коллектор носителей информации.

Вариант крепежа цифровой мыльницы на одежду или пояс.

Сопровождение принтера

3D принтер не может существовать сам по себе. Как техническую величину, его производительность и работоспособность поддерживает целая свита инструментов, приспособлений и деталей. В этом разделе я напишу о них.

Наиболее часто используемые: пинцет с прямыми коцами, ножницы, набор надфилей, крестовая отвертка и старый нож из набора по резьбе по дереву.

Набор щупов очень полезный инструмент. Помимо выставления нужного зазора,

его можно использовать для снятия детали с еще горячего стола.

Маленький канцелярский нож. Размерами с обыкновенную шариковую ручку. Пользы приносит очень много. В постобработке незаменимая вещь. Маленький, удобный и необычайно маневренный и функциональный.

Огромным подспорьем 3D печатника есть бормашинка. И не важно дремелеподобна она или форедомообразна — позволит быстро и качественно применять и для обработки пластика, и для смежных потребностей.

Какая польза может быть от предмета едва различимого на столе?

Предмета, который свободно входит в отверстие медицинской иглы? Ответ: очень большая. Это сверло диаметром 0, 27 мм найденое в хозяйстве. Его назначение — чистка сопла.

Уже позже я нашел на просторах набры сверл для прочистки сопел разного диаметра. И хотя сопло ни разу не забивалось, за все время эксплуатации, я все же определил эту проблему как вполне вероятную. Как результат заказал четыре сверла.

Подкупает толстая ручка основания, позволяющая, как минимум, не потерять сверло.

Микрометр. Область использования широкая, но в основном для замера толщины филамента и обмера перед моделированием. Например купленный мною зеленый ABS пластик имеет диаметр 1,8 мм вместо обещанных 1,75мм. Казалось бы мелочь, но может привести к ухудшению печати.

Матовое стекло. Сглаживание температурных деформаций, улучшение адгезии. В идеале иметь 2-3 стекла. Это позволит не ждать пока напечатаная деталь остынет. Можно просто заменить стекло.

Химия. Два органических расторителя. Этилацетат — хорошо растворяет ABS и метилен хлористый — хорошо растворяет PLA. Эти из химреактивов.

Чуть позже в хозяйственном магазинчике был найден этилацетат. Что удивительно, более чистый, купленный в магазине химреактивов, оказался еще и дешевле.

Средства защиты при работе с растворителями приветствуются.

Брак печати, обломки филамента, всякие куски и обрезки пластика не мусор, а ценное сырье. Растворенные в этилацетате части пластика превращаются в полезную субстанцию. Наилучшая адгезия пластика достигается при печати, на столе смазаным таким пластиковым киселем. Еще это клей и мастика.

Одно время для улучшения сцепления использовал БФ-6, но отказался. Низкая эффективность и сильно пачкает стол.

За все время эксплуатации принтера, у меня была всего одна поломка. Затягивая, гайкой раздавил изоляцию термопары печатающей головки. В комплекте принтера есть несколько запасных. Но подумав о возможных поломках, решил перестраховаться и начал покупать некоторые детали принтера про запас.

Вентилятор для обдува.

Запасные нагревательные элементы.

Запасные концевики.

Натяжители ремней.

Процедура точного и одинакового натяжения ремней подробно расписана. Однако руки не доходят. Пока ограничился слепой подтяжкой.

Еще запасные термопары.

Расходники. За все время было куплено 3 катушки ABS пластика 1,75 мм, весоим 1 кг, длинной 400 метров.

Мойка пластика

Долгое время не доходили руки до мойки. Для обзора собрал самый простой вариант из подручных материалов найденых в гараже. Куплен был только полипропиленовый бокс. Контроллер уже более полугода пылился без дела, так как не подошел для проекта к которому был приобретен.

Материалы: контроллер температуры, маленький кипятильник, провода, вилка, удлиннитель, полипропиленовый бокс и старый аквариумный фильтр.

Сборка очень проста. Подключаем согласно схеме к контроллеру датчик, питание и нагрузку. Получилось примерно так.

В качестве нагрузки у меня кипятильник и циркуляционный насос ака мешалка.

Принцип работы. В емкость наливается вода, в которую погружается кипятильник, насос и датчик, а так же прижатая треногами от лабораторных штативов, банка с этилацетатом и обрабатываемой деталью на подставке.

Алгоритм работы. Выставляем температуру и ждем нагрева до заданой температуры. Каждый элемент выполняет свою роль. Кипятильник греет, насос перемешивает, этилацетат интенсивно испаряется и конденсируется смывая неровности.

Аппарат в сборе и работе. Примечание. На этом фото датчик температуры погружен рядом с нагревательным элементом. Но более правильно поместить его в дальней от кипятильника точке.

Керамическая плошка защищает таз от оплавления.

Контроллер включается снова после того как температура упадет на 3 градуса.

При первом пуске лил мало растворителя, поэтому пришлось долго выдерживать деталь. Но парралельно сглаживанию деталь пропитывается растворителем и размягчается, что чревато браком. Поэтому мойка должан проходить довольно интенсивно, но не долго — не более 15 минут. Температуру поддерживал сначала 50 градусов. потом увеличил до 55 градусов.

Вот грубо и быстро печатаный геккон до мойки.

А вот после.

Разница на лицо.

Интересное наблюдение. При длительной выдержке в парах растворителя вся деталь становится очень пластичной, практически как пластилин. Это позволяет гнуть, скручивать, растягивать ее как угодно – после затвердения форма сохранится. Это позволяет по мягкому пластику нарезать резьбу болтом, или пластичную деталь приспособить под нужную форму. Очень широкие возможности по доводке и подгонке. \

В планах сделать более удобную и серьезную мойку — с принудительной циркуляцией и под давлением, на больший рабочий объем.

Технология мойки пластика парами растворителей открывает новый уровень качества изделий. В мойке исчезает слоистость, мелкий брак. Приобретается гладкость и глянцевый блеск, что позволяет по другому воспринимать объект.

В дополнение хочу предостеречь. Пары нагретого растворителя испаряются интенсивнее. Их в емкости над жидкой фазой больше чем до нагрева, это следует учитывать до начала проведения процесса.

Принт-сервер.

В рамках проекта по обустройству отдельного места для принтера, решил «поднять» принт-сервер. Конечно, очевидным кажется испльзовать SD карту, но это только на первый взгляд. Разница в минимальном пороге начала применения намного меньше разницы потолка возможностей применения этих двух способов. Другими словами сложность компенсируется большим функционалом.

В начале, не спеша, в фоне, собирал все необходимое: micro SD карту в 2 Гб, картридер, с али заказал Orang Pi Zero с 512 Мб памяти, с источником питания( 5В-3А),

там же и радиаторы,

Клеим радиаторы

Распечатал корпус. Роутер и провода были в наличии.

Собрав все воедино, занялся сборкой. Питаение через микро USB (5В-3А). От низкого ампеража случаются сбои системы, поэтому блок лучше ставить родной или аналогичный.

Затем установил Armbian (Debian 8) по вот этой замечательной инструкции. Автор, пошагово и очень подробно описывает установку и настройку Armbian.

Коннектимся.

Небольшая подсказка — вставка из буффера обмена в Armbian производится с помощью клавиш Shift-Ins, а нажатие ПКМ по выделенному тексту, копирует его в активную часть командной строки.

Далее стал вопрос о выборе программного обеспечения — собственно принт-сервера. С Octoprint не получилось разобраться — увяз. Намного проще пошли дела с Repetier-Server который устанавливается двумя командами. Ниже пример для текущей версии:

wget download.repetier.com/files/server/debian-armel/Repetier-Server-0.80.3-Linux.deb

sudo dpkg -i Repetier-Server-0.80.3-Linux.deb

Кстати удалять командой:

sudo apt-get remove RepetierServer

Когда после установки попытался зайти на страницу сервера http://<ip апельсинки>:3344 через браузер, то ничего не загружалось. Белое окно. В IE правда все таки какие то обрывки всплывали.

Внимательный гугл подсказал, что следует заходить по адресу:

http://<ip апельсинки>:3344/?lang=en

Все получилось

Далее добавление и конфигурирование нового принтера. Все просто и интуитивно понятно.Проверяем — все удаленно шевелится и греется — радуемся. Загружаем G-код и печатаем.

В ближайших планах, разобраться с Octoprint, подключить веб-камеру и управление питанием.

В конце, хочу заметить, что в принт-сервере сходятся два культовых устройства — 3D-принтер и миниатюрный одноплатный компьютер. Они из разных плоскостей, но одинаково знаковые и эпохальные в своих областях.

В будущем на семействе компьютеров Orang Pi буду реализовать несколько других проектов. Но это уже другая история.

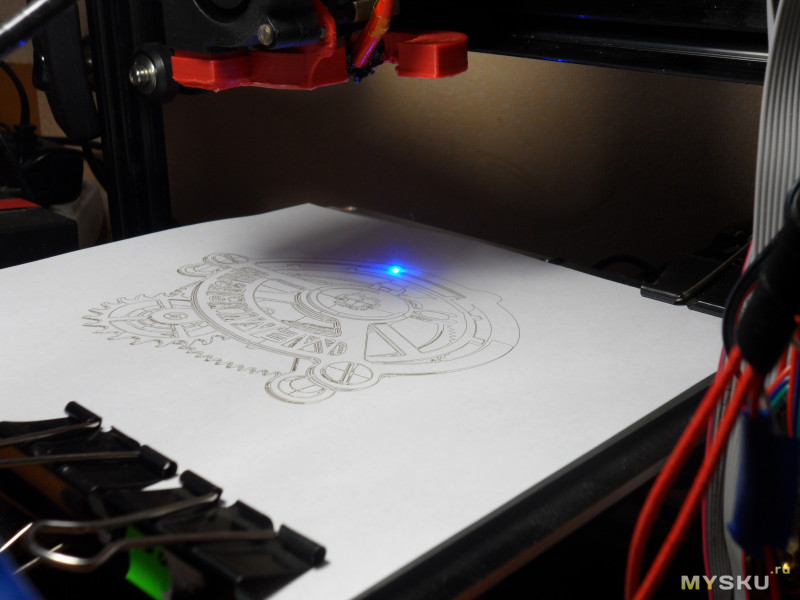

Плоттер

Давно видел подобный апгрейд. Захотел и себе.

Пластиковый держатель ручки не стал выдумывать, а скачал с thingiverse. Хотя он и не очень под ходит для моей каретки, но крепится уверенно.

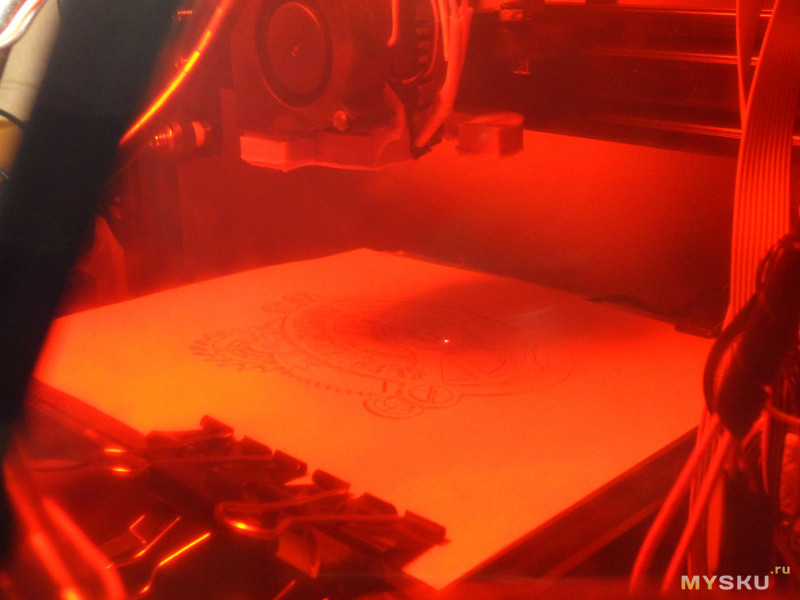

Далее выдавливаем трехмерное тело из векторного узора толщиной ровно в один слой.

И отправляем его на печать.

Несмотря на небольшой люфт, замечательный результат.

Можно регулировать силу нажима, плотность, точность, ширину линии, что бы делать чертежи, открытки, надписи, разметку и многое другое.

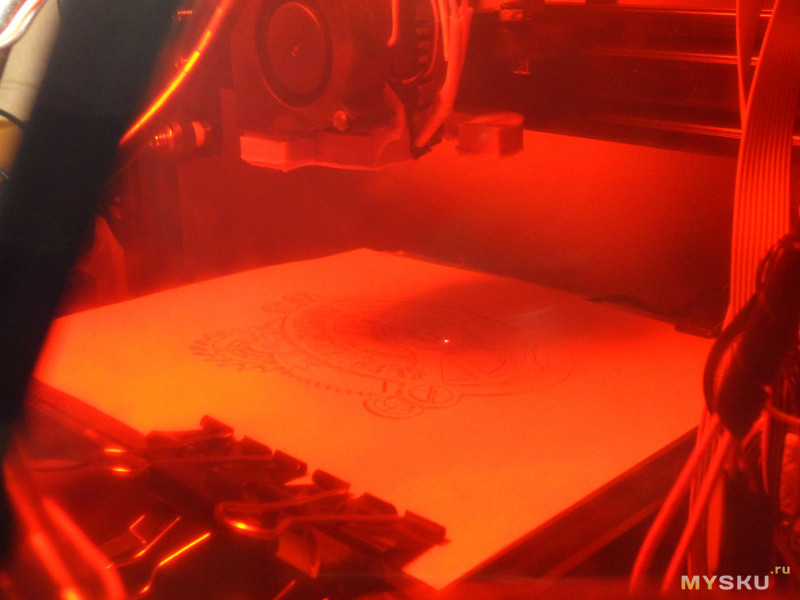

Лазерный гравер/резак

Близкое родство, по конструкции, FDM 3D принтера с лазерными граверами/резаками допускает возможность простой трансформации. Существуют десятки проектов подобной модификации и тысячи людей уже их реализовавшие. Методики апгрейда бывают самые разные: от таких, в которых лазер включается через выключатель кусочком филамента, толкаемым шаговым двигателем, до полностью отдельных плат управления. Но я выбрал самый, на мой взгляд, оптимальный. Автор под ником Jakes workshop на instructables выложил проект в котором переделал 3D принтер в лазерный гравер. Простой апгрейд в моем случае упрощался еще больше. В He3D конструкция каретки имеет отверстие, изначально для нужд второго экструдера. То есть шаг с заменой каретки я благополучно пропустил. На али был заказан сине-фиолетовый лазерный модуль в 500 мВт, длинна волны 405 нм с блоком питания и драйвером,

защитные очки ( получить проблемы с зрением из-за халатности не хочется).

Затем была смоделирована и распечатана простая стойка для лазера, на каретку. Я выложил ее на thingverse сюда ( нужно еще немного доработать).

Устанавливаем и фиксируем стойку, устанавливаем и фиксируем лазерный модуль.

Подключаем питание лазера на клеммы питания обдува.

По технической части все. Устанавливаем Inkscape 0.91. На данный момоент плагин для лазера корректно работает только с этой версией. Качаем и устанавливаем сам плагин. Конвертим изображение,

запускаем в печать.

Все чудесно, но не обошдось без ложки дегтя. При конвертации в G-код происходит некий сбой, результатом которого каретка не полностью проходит по линии прожига. С чем связанно, сложно сказать. Буду разбираться, а пока написал разрабочтикам плагина. Хотя с другой стороны при резке бумаги в одном случае ( см. ниже фрактал) прожегся правильно и дважды.

Фото линий примерно в 500 кратном увеличении.

Бумагу режет в два прохода на этой скорости. Фрактал.

Гравируем кожу.

Впечатления. Лазер это хорошо. Но что бы не сидеть постоянно в очках и не рисковать покалечить родных и близких — ему очень нужен короб. И желательно с вытяжкой. После 10-15 минут работы в комнате стоит явственный запах жженой бумаги. О коже молчу.

Но очки в любом случае обязательный атрибут. Без очков даже отраженный свет от лазера воспринимается как микросварка. Хоть фотографией этого и не передать в полной мере, но все равно разницу видно очень хорошо.

В планах установить более мощный лазерный модуль и исправить проблему с недожигом.

Выводы

Принтером я очень доволен. Это моя самая значимая покупка за последние несколько лет. Не в плане денег, а по влиянию на интересы и увлечения, мировоззрение и возможности. Например изменилось мышление и возможности. Думая о решении задачи, теперь всегда возникает вопрос «А как я могу применить возможности принтера?» И очень часто принтер становится ключевым фактором в решении этой задачи.

И хотя обзор вышел объемный, в нем много фото, видео и текста, я не могу сказать, что он завершен полностью. В него много чего еще можно добавить. Например, поэксперементировать с соплами разного диаметра, разноцветной печатью, установкой автоуровня. Печатать разными материалами: от экзотических пластиков и ПЭТом из бутылок, до глины и шоколада. Довесить на принтер еще экструдер или даже два и увеличить стол. Апгрейдить принтер в простейший мини cnc-станок. Сделать шкаф для принтера с вытяжкой, кучей ящичков и простой автоматикой. Создать свой экструдер филамента. Собрать простой сканер. И это только тематика затрагивающая принтер. Других проектов в разы больше. Принтер создает цепную реакцию возможностей.

Важным моментом считаю низкую цену на He3D. Бюджет не бездонный — научишься экономить. В свою очередь, сам принтер — может стать источником экономии и прибыли, ограниченный только фантазией: печать дешевых копий, дорогих фирменных деталей (для автомобиля например) и печать уникальных штучных деталей для себя и другим, под заказ.

Принтер рекомендую. Присоединяйтесь, обещаю, будет интересно.

Самые обсуждаемые обзоры

| +53 |

2148

98

|

| +47 |

2121

54

|

Короче я видимо их дороговато взял, т.к. они были именно «для 3д принтера».

Для аккупунктуры скорее всего 2 бакса за пучок тоже самое :)

OMG

Данный форум немного не об этом. Повторюсь, да у автора получается, молодец! Но не здесь же…

За первую часть плюсанул, здесь пока воздержусь…

Это как дорогой автомобиль не сделает из вас аса вождения.

www.thingiverse.com/sirota/designs

Тут статьи выходят. И там и там зарегайся и подпишись.

3dtoday.ru/blogs/vasyna/

www.thingiverse.com/sirota/designs

Тут статьи выходят. И там и там зарегайся и подпишись.

3dtoday.ru/blogs/vasyna/

Еще раз спасибо!

Лягушки в различных вариациях…

А не могли бы вы напечатать, на заказ, одну не сложную детальку. Если можете, ответьте в личку [email protected], мы обговорим условия.

3dtoday.ru/

Там отзовуться те кто поближе, может автор занят или живет далеко.

www.thingiverse.com/sirota/designs

Тут статьи выходят. И там и там зарегайся и подпишись.

3dtoday.ru/blogs/vasyna/

Большая работа проделана.

Думаю, именно Ваш обзор и может стать последней каплей для приобретения и сборки подобного гаджета.

Сам давно посматриваю на 3д принтеры, но пока не решился купить. Решил начать с лазерного гравера.

Если найдется ему применение, следующим станком буду брать принтер.

И вот благодаря таким обзорам как ваш, покупка принтера уже не кажется такой бесполезной.

а детали не так важны, зип на чпу есть, если что, от туда возьму, а экструдерная часть заказана в двойном размере

П.С. с этими растворителями не только в маске, но и с вытяжкой надо бы работать. На крайняк на воздухе. Может впитываться кожей.

За пары согласен. ТБ наше все.

Кстати, если вместо ручки поставить такую хрень, то можно получить режущий плоттер.

Правда, не знаю, как в этом случае будет с боковыми нагрузками, не велики ли будут…

Пока только разбираюсь. Но мне показалось, что качество на Anet A6 повыше будет?

Вот фото. Это печать с «коробки», ничего еще не калибровал, кроме стола, и не доделывал для принтера.

Тоже PLA, сопло тоже 0.4, слой 0.1. Кнопка для масштаба.

Я покупал просто чтобы пощупать что это вообще такое — 3D принтер, поиграться. Потом, может быть, заморочусь на сборку нормального принтера с жесткой рамой, нормальными направляющими рельсами, нормальной электроникой.

Чтобы рассказать про люфты печатать вообще не нужно, они есть изначально. В моем случае — вина валов, они почти на десятку меньше номинальных 8 мм. Один из валов я заменил на имевшийся у меня нормальный — люфты резко сократились. Люфты на винтах оси Z даже упоминать не стоит — там не люфты, там просто разгуляйство :) Хотя это в большинстве случаев не особо мешает.

Клинов нет и не вижу причин для их появления в дальнейшем.

Обычная электроника, достаточная для этого принтера. Со своей задачей справляется :)

Единственное, что я планирую доводить до ума — это сделать принтеру тумбочку, жестко, с распорками прикрепить его к ней, и (может быть) оформить закрытый короб вокруг принтера. Все остальное нужно не доводить, а делать полностью заново, чтобы был толк :) У автора — да, жесткость чуть получше, но и ему совсем не помешает жесткое крепление к поверхности и распорки :)

Так что, поддержу AndyBig, Anet'ом полностью, пока, доволен. Посмотрим как оно будет дальше…

У меня, кстати, по неопытности, появилось расхождение по Z в 6 мм между осями, как потом замерял. Но ничего — печатал нормально, ничего не клинило. После выравнивания я особо и разницы не заметил.

Я знаком с таким конструктивом по станкам ЧПУ, но тут система более тупая: в станках ЧПУ, как правило, к нулю приводятся оба винта, каждый по своему концевику, так что там расхождение появиться не может. А тут все гораздо примитивнее. Я изначально этот момент осознавал, поэтому время от времени контролирую одинаковость по винтам :)

Вообще у меня при выборе принтера был, да и остался, основной вопрос — что получаешь за большие деньги? Рост качества распечатанной модели? Или только рост возможной максимальной скорости печати с сохранением качества?

Это если сравнивать варианты с одним экструдером…

Я для себя так понял, что заплатив больше за принтер, не обязательно он будет лучше или качественней печатать. Скорее даст возможность печатать на большей скорости. Возможно я конечно не прав?

Anet я еще не успел погонять на максимальные скорости. Пока не скажу до какого предела его можно считать рабочим.

Все зависит от того что печатать. Но гурбо говоря выше для сапога и не выйдет.

Но за обзор, еще раз спасибо.

Что такое слой? Грубо говоря из сопла выходит леска, головка рисует этой леской слой, слой за слоем создается фигура. Как из 0.4мм лески получить слой 0.1мм?

Вроде, как то так…

Мультистанок это круто. Видимо скоро китайцы модернизируют свои 3д-принтера под микро фрезер-лазер-шлиф станки.

3dtoday.ru/blogs/3dlab/modeling-images-with-cards-of-heights/

Я приноровился в программах плоского рисования делать 3D модели, можно хоть в Paint, или Corel Draw рисовать трехмерные конструкции. Например коробчки. Вырубки для пекарей и подобное. Черным рисуем пустое место, белым заполненное пространство, серым от 0 до 255 разные уровни, дно коробки, например 25 цветом (очень низкий уровень, 1/10 высоты), перегородки 255 цветом. В слайсере указываем высоту конструкции, например 30 мм и получаем готовую конструкцию. Так можно не все детали рисовать, но очень многие. Более сложные иногда проще и быстрее склеить из двух, чем рисовать в полноценном 3D. Вот эти коробчки можно

представить вполне на карте высот как картинку из 3х цветов, черный фон, почти черный дно и белый перегородки. На дне так же можно что-то подрисовать в оттенках серого, просто перетянуть картинку или эмблему. Минус только в том, что рисует в проекции сверху, боковые отверстия не получится нарисовать. Интересная тема, хоть отдельную статью пиши )))

youtu.be/03Ju_LJlU3U?t=155

Обзор на удивление интересный. У меня Anet A6, заказал дополнительно автоуровень…

Дополню что лазерным гравером можно делать печатные платы, выжигаем лазером черную краску с меди, распыленную с балончика, далее как обычно травка. Плата за 5 минут делается, очень быстро.

Гравер ценное приобретение — сам прочувствовал. А размер рабочей области какой?

Автоуровень есть, но не доходят руки его наладить + его с обдувом нужно подгонять взаимно.

На счет травления спасибо. И ведь не только платы, а и всякие художества.

Теперь думаю как поднять мощность разогрева стола, долго греется до 70 градусов, помогает галогеновая лампа 150Вт сверху для предварительного разогрева, но это не всегда удобно. Можно отдельный БП напряжением более 12В приделать, может на 15-18В.

А долго — это сколько?

Я в своем принтере поднял напряжение блока питания до 14 вольт, теперь стол до 85 градусов нагревается за 3 минуты, за 6-7 минут до 105. А раньше, при 12 вольтах, он до 105 минут 12-15 грелся :)

Жду с Али силиконовый нагреватель, приклею его снизу дополнительно, запитаю от отдельного БП через плату с MOSFET (тоже заказал на Али) :) Ну и теплоизоляцию приклею, все с того же Али :)

По показаниям термистора стол разогревается до 110 быстрее чем сопло до 245

Обычные обзоры по интересным темам читаю как газету: перечисление возможностей, косяков, отличия ожидаемого от полученного и т.п. Интересно но не более того… Ваш обзор затянул как омут… вот реально! ПРо ощущения говорить не буду.

Спс. вам… буду ждать подобного: где и творчество не забывается…

И главная опасность для меня была при резке акрила крашенного (прозрачный не режет), выделялся едкий дым, нанюхался потом плохо было. Даже хуже чем при горении, какие-то ядовитые продукты разложения в фокусе лазера. Резал немного, может 30 см пластика толщиной 2 мм на скорости 30 мм в минуту.

И будете покупать мощный лазер, режьте под струей сжатого воздуха от компрессора, воздух из иглы в точку реза. Выдуваются угольки и резка в несколько раз глубже при той же скорости и дыма почти нет.

Иглу прикрепил простой железной пластинкой, после установки подгибается в нужное место. Я даже со шприца 5 мл иглу не снимал, он вошел в шланг 8 мм и получилась удобная для крепления конструкция. Но это тоже мелочи.

Вытяжка все равно где. Желательно еще вентилятором мелким обдувать зону резки. Например пластику или бумаге компрессор не нужен, достаточно просто дым отгонять от линзы небольшим вентилятором, например 8 см стандартный от компа. Можно материнскую плату обдувать мелким вентилятором, она правда и так не греется у меня.

Компрессор у меня от аэрографа, похоже избыточный, может накачать 4 атмосферы в иглу, детали сдувает со стола. Для работы достаточно 0.5 атмосфер и совсем небольшого расхода, возможно хватит аквариумного насоса.

Фанера кстати разная бывает, сучки не режутся вообще. ДВП плохо режется. Понравилось шпон резать, как бумагу почти режет.

Еще от пластика зависит, на месте все равно придется пробовать, подбирать.

Теперь сделаю фильтр для пластика, когда новые головки придут.

Сверлами решил по тому, что три-четыре раза на горячую руками давил, не помогало. Вроде все нормально, начнешь печать, снова не давит.

Термопары https://aliexpress.com/item/item/5Pcs-lot-100K-ohm-NTC-3950-Thermistors-with-cable-for-3D-Printer-Reprap-Mend-Free-Shipping/1687658003.html

Концевики https://aliexpress.com/item/item/5PCS-Limit-Switch-3-Pin-N-O-N-C-125VAC-1A-Micro-Switch-Factory-direct-sale/32765506130.html

Сверла https://aliexpress.com/item/item/1picece-Nozzle-Cleaning-Drill-Bits-with-Case-for-3D-Printer-Nozzle-Cleaning-Makerbot-Mendel-Reprap/32599570766.html

Но выше в обсуждении камрад лучший вариант предлагал — иголки

нагреватели https://aliexpress.com/item/item/Best-rate-2pcs-lot-Cartridge-Heater-Reprap-24V-40W-Ceramic-24v40w-for-3D-Printer-Prusa-Mendel/1846176318.html

Кулер обдува

https://aliexpress.com/item/item/1Pc-12V-DC-50mm-Blow-Radial-Cooling-Fan-Hotend-Extruder-For-RepRap-3D-Printer/32716896195.html

Подтяжка ремней

https://aliexpress.com/item/item/10pcs-lot-3D-Printer-Belt-Locking-Torsion-Spring/32643516820.html

Но это не все, буду еще мелочевку подкупать.

Будет надежно и долговечно, не потребуется перенастройка. хотя там точность и не нужна, но всеж.