Шаблон для заточки сверл на УШМ

- Цена: 177р

- Перейти в магазин

Попалась как-то на глаза вот такая «точилка». На самом деле идея интересная- не все просто так руками смогут выдержать необходимый угол заточки, скорее испортят сверло, чем наточат (особенно если оно маленькое)… но УШМ с ее оборотами?

Купил посмотреть, цена при покупке была всего 177руб (почему бы и нет)

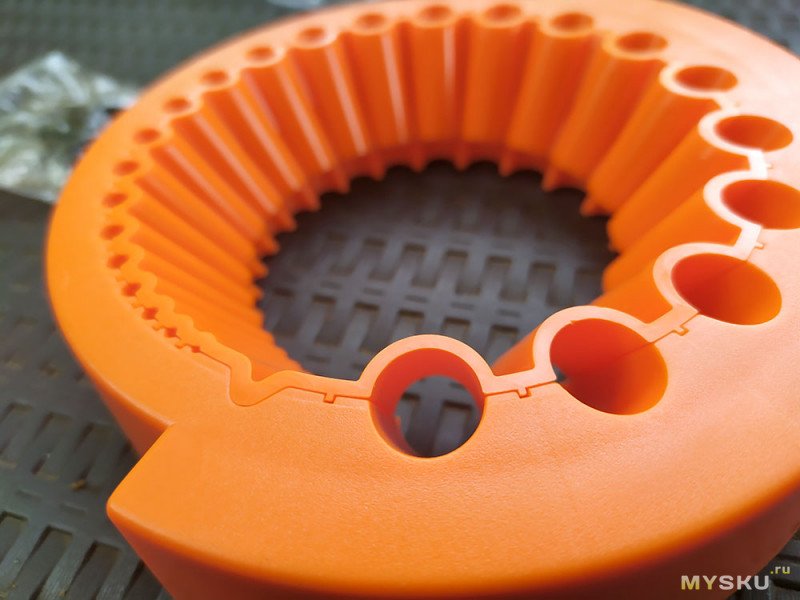

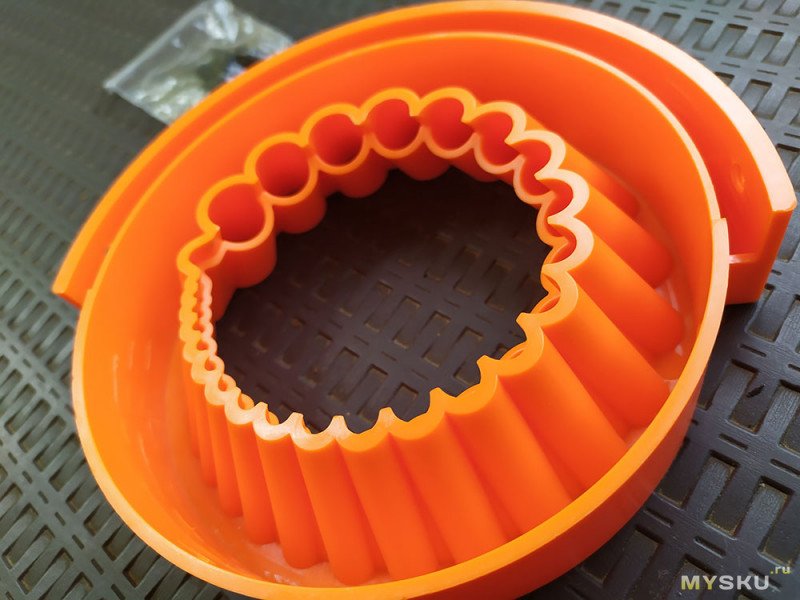

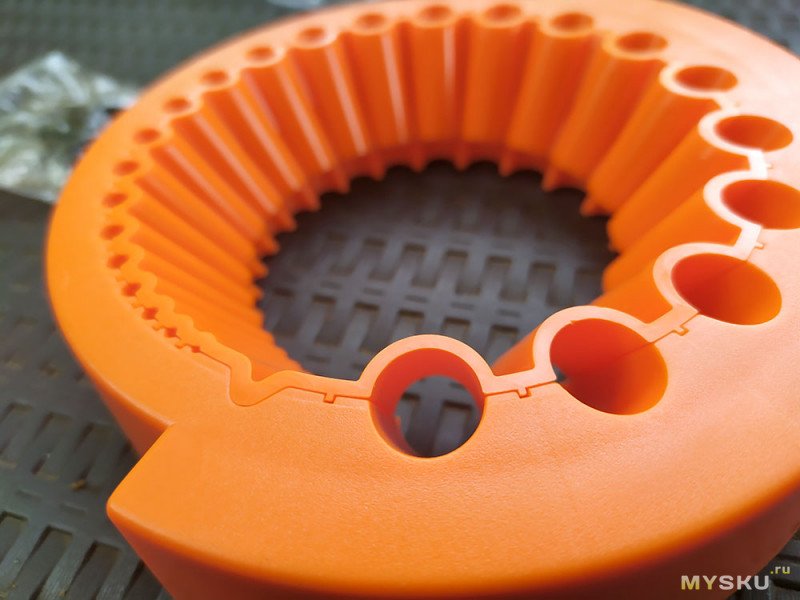

Конструкция простая (пластик и пластик). Шаблон с отверстиями расположенными под фиксированным углом для разного диаметра сверл Действительно состоит из двух частей, обе пластиковые. На части

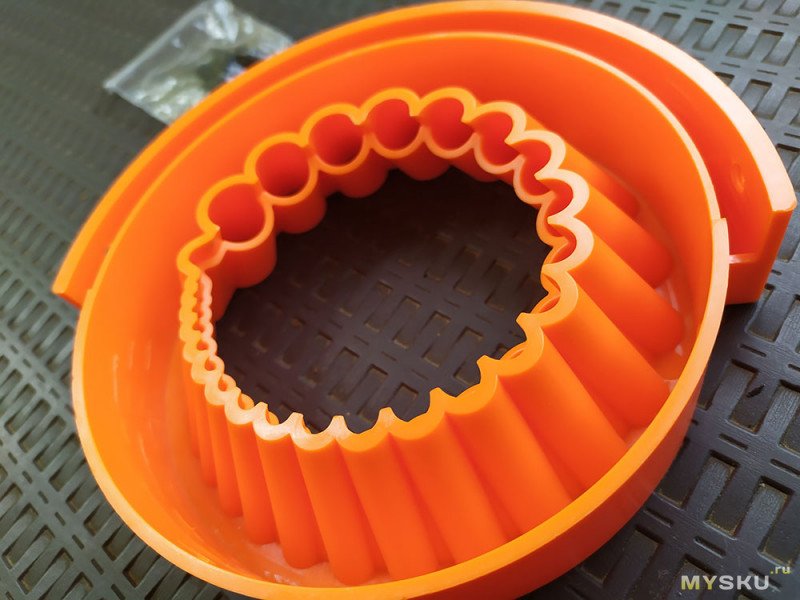

Действительно состоит из двух частей, обе пластиковые. На части легко не разбирается, ломать не стал-чего там смотреть?  Обратная сторона, все просто

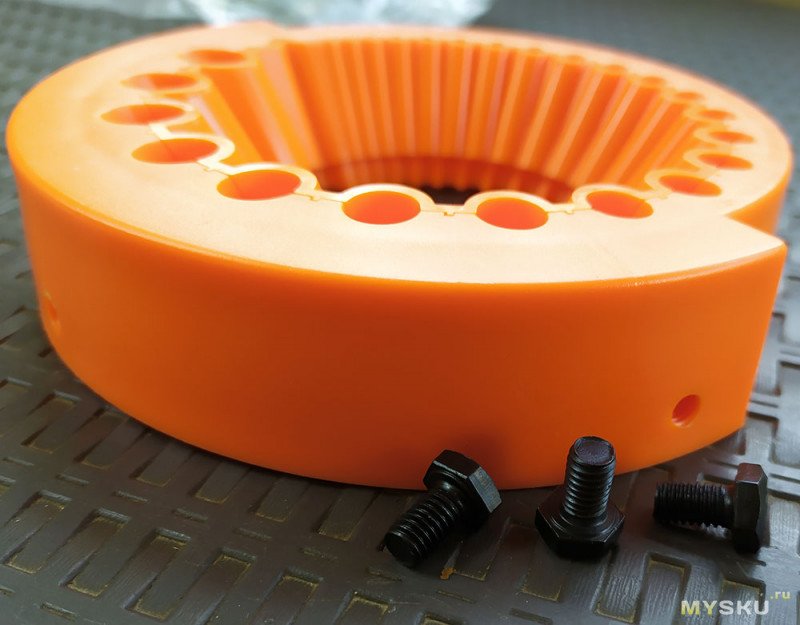

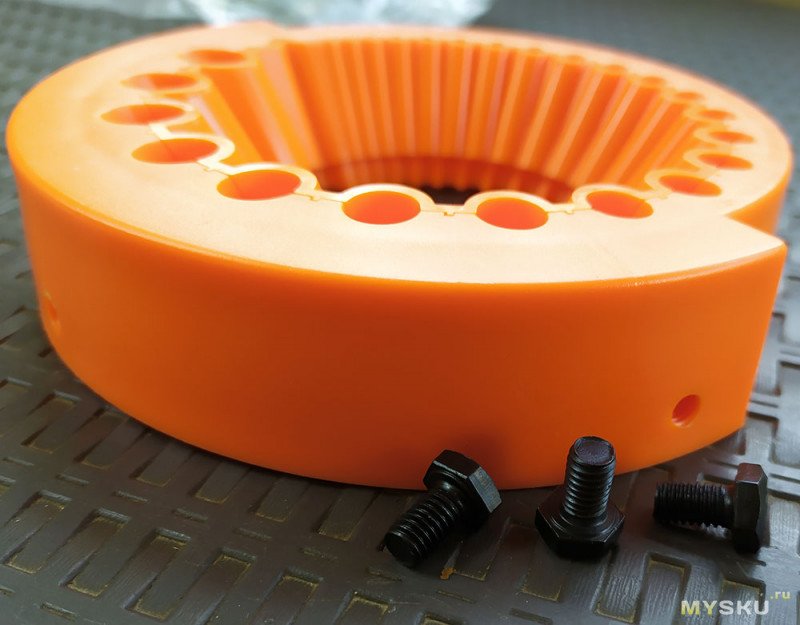

Обратная сторона, все просто Крепление тремя болтами к защите «болгарки»(в некоторых лотах бывают барашки).

Крепление тремя болтами к защите «болгарки»(в некоторых лотах бывают барашки).  Заявлен рекомендуемый размер УШМ 115-125 (под 135 кожух).

Заявлен рекомендуемый размер УШМ 115-125 (под 135 кожух). Поискал подработанный диск, под размер, чтобы

Поискал подработанный диск, под размер, чтобы на всякий случай поменьше торчало за рабочей зоной точилки Диск на самом деле не особо удачный попался, далее будет понятно в примерах.

Диск на самом деле не особо удачный попался, далее будет понятно в примерах.

Лучше подбирать с абразивом помельче, более мягкий.

Начнем с этой УШМ.

Диск установлен неправильно-надо ставить надписью (краской) от себя, чтобы не «жечь» ее сверлом Стало отлично с «полпинка»

Стало отлично с «полпинка» Прикрутил болтами к защите просто пальцами — в пластике точилки уже имеется резьба, держится замечательно

Прикрутил болтами к защите просто пальцами — в пластике точилки уже имеется резьба, держится замечательно

При установке слегка отодвинул пластик от круга, чтобы не цеплялся

При установке слегка отодвинул пластик от круга, чтобы не цеплялся Те кто сталкивался с заточкой понимают, что крупные сверла заточить гораздо проще и даже без доп.устройств это вполне доступно новичку, а вот средние и особенно тонкие довольно сложно правильно «попасть». Поэтому экспериментировать будем на средне-мелких.

Те кто сталкивался с заточкой понимают, что крупные сверла заточить гораздо проще и даже без доп.устройств это вполне доступно новичку, а вот средние и особенно тонкие довольно сложно правильно «попасть». Поэтому экспериментировать будем на средне-мелких.

Нахожу старенькое потрепанное жизнью сверло (не помню, примерно 5 или 6 ка была). Вот такая у него рабочая поверхность ДО заточки.

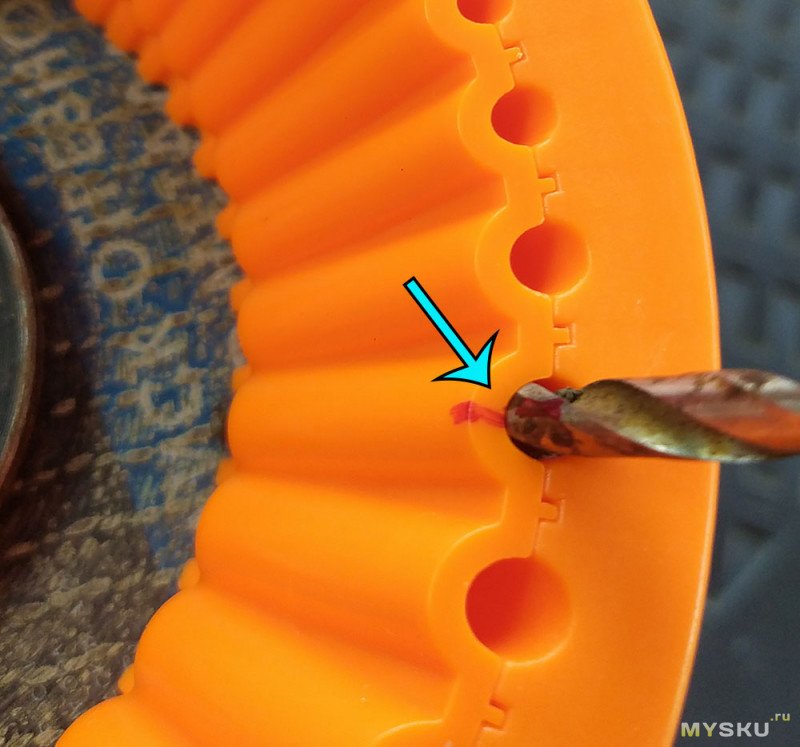

Для удобства позиционирования сверла можно провести горизонтальную линию через отверстие, опустить сверло на диск, чтобы оно плоскостью легло на диск. Поставить точку на сверле маркером у линии. Теперь можно наточить эту грань, затем повернуть сверло до пересечения с второй половинкой линии наточить с другой стороны

Сразу скажу, первый результат «хреноватый», однако специально его оставил для понимания сути процесса.

1. абразив крупный+неправильно стоял диск, рабочая поверхность оставляет желать лучшего.

2. кромку немного «опустил» -так получилось, потому что экспериментировал с нажимом, заточил его несколько раз с проворотом угла, лучше точить с одного раза.

3. Как и предполагал, надо тщательно подбирать усилие и точить короткими движениями. Иначе или слишком мало снимает (просто полирует), или пережигает металл.

В принципе все это мелочи, после пары минут экспериментов стало получаться вполне терпимо, но диск лучше использовать другой :)

В принципе все это мелочи, после пары минут экспериментов стало получаться вполне терпимо, но диск лучше использовать другой :)

Следующее сверло, сломанная 2ка. С его заточкой вылезла проблемка, несмотря на то, что приемлемо наточить его получилось с первого раза (в два касания)

С его заточкой вылезла проблемка, несмотря на то, что приемлемо наточить его получилось с первого раза (в два касания) А проблема заключается в том, что обломанные и просто маленькие (читай короткие) сверла банально не за что ухватить пальцами.

А проблема заключается в том, что обломанные и просто маленькие (читай короткие) сверла банально не за что ухватить пальцами. Все что менее 4см уже нельзя рассматривать для заточки в этой «машинке»

Все что менее 4см уже нельзя рассматривать для заточки в этой «машинке»

Для более комфортной работы (и чтобы не жечь металл) хотел попробовать установить устройство на аккумуляторную УШМ, имеющие возможность работать на более низких оборотах

Без доработок никак :( Просто переставить кожух не получится, потому что значительно отличается посадочный диаметр. Необходимо или проставку делать, или придумывать иное крепление (на досуге подумаю как это проще реализовать).

Просто переставить кожух не получится, потому что значительно отличается посадочный диаметр. Необходимо или проставку делать, или придумывать иное крепление (на досуге подумаю как это проще реализовать).

Легче купить другой кожух (в хозяйстве в любом случае пригодится), нашел такие вот с быстрозажимами под мой размер 42мм но с внешним 134мм за пару сотен рублей. Другой вариант, покупать сразу точилку под более маленький размер УШМ, например что-то типа такой (стоит всего 166руб)

Другой вариант, покупать сразу точилку под более маленький размер УШМ, например что-то типа такой (стоит всего 166руб)

Итого:

Всем удачи и хорошего настроения!☕

Купил посмотреть, цена при покупке была всего 177руб (почему бы и нет)

Конструкция простая (пластик и пластик). Шаблон с отверстиями расположенными под фиксированным углом для разного диаметра сверл

Действительно состоит из двух частей, обе пластиковые. На части

Действительно состоит из двух частей, обе пластиковые. На части  Обратная сторона, все просто

Обратная сторона, все просто Крепление тремя болтами к защите «болгарки»(в некоторых лотах бывают барашки).

Крепление тремя болтами к защите «болгарки»(в некоторых лотах бывают барашки).  Заявлен рекомендуемый размер УШМ 115-125 (под 135 кожух).

Заявлен рекомендуемый размер УШМ 115-125 (под 135 кожух). Поискал подработанный диск, под размер, чтобы

Поискал подработанный диск, под размер, чтобы  Диск на самом деле не особо удачный попался, далее будет понятно в примерах.

Диск на самом деле не особо удачный попался, далее будет понятно в примерах. Лучше подбирать с абразивом помельче, более мягкий.

Начнем с этой УШМ.

Диск установлен неправильно-надо ставить надписью (краской) от себя, чтобы не «жечь» ее сверлом

Стало отлично с «полпинка»

Стало отлично с «полпинка» Прикрутил болтами к защите просто пальцами — в пластике точилки уже имеется резьба, держится замечательно

Прикрутил болтами к защите просто пальцами — в пластике точилки уже имеется резьба, держится замечательно

При установке слегка отодвинул пластик от круга, чтобы не цеплялся

При установке слегка отодвинул пластик от круга, чтобы не цеплялся Те кто сталкивался с заточкой понимают, что крупные сверла заточить гораздо проще и даже без доп.устройств это вполне доступно новичку, а вот средние и особенно тонкие довольно сложно правильно «попасть». Поэтому экспериментировать будем на средне-мелких.

Те кто сталкивался с заточкой понимают, что крупные сверла заточить гораздо проще и даже без доп.устройств это вполне доступно новичку, а вот средние и особенно тонкие довольно сложно правильно «попасть». Поэтому экспериментировать будем на средне-мелких.Нахожу старенькое потрепанное жизнью сверло (не помню, примерно 5 или 6 ка была). Вот такая у него рабочая поверхность ДО заточки.

Для удобства позиционирования сверла можно провести горизонтальную линию через отверстие, опустить сверло на диск, чтобы оно плоскостью легло на диск. Поставить точку на сверле маркером у линии. Теперь можно наточить эту грань, затем повернуть сверло до пересечения с второй половинкой линии наточить с другой стороны

Сразу скажу, первый результат «хреноватый», однако специально его оставил для понимания сути процесса.

1. абразив крупный+неправильно стоял диск, рабочая поверхность оставляет желать лучшего.

2. кромку немного «опустил» -так получилось, потому что экспериментировал с нажимом, заточил его несколько раз с проворотом угла, лучше точить с одного раза.

3. Как и предполагал, надо тщательно подбирать усилие и точить короткими движениями. Иначе или слишком мало снимает (просто полирует), или пережигает металл.

В принципе все это мелочи, после пары минут экспериментов стало получаться вполне терпимо, но диск лучше использовать другой :)

В принципе все это мелочи, после пары минут экспериментов стало получаться вполне терпимо, но диск лучше использовать другой :)Следующее сверло, сломанная 2ка.

С его заточкой вылезла проблемка, несмотря на то, что приемлемо наточить его получилось с первого раза (в два касания)

С его заточкой вылезла проблемка, несмотря на то, что приемлемо наточить его получилось с первого раза (в два касания) А проблема заключается в том, что обломанные и просто маленькие (читай короткие) сверла банально не за что ухватить пальцами.

А проблема заключается в том, что обломанные и просто маленькие (читай короткие) сверла банально не за что ухватить пальцами. Все что менее 4см уже нельзя рассматривать для заточки в этой «машинке»

Все что менее 4см уже нельзя рассматривать для заточки в этой «машинке»

Для более комфортной работы (и чтобы не жечь металл) хотел попробовать установить устройство на аккумуляторную УШМ, имеющие возможность работать на более низких оборотах

Без доработок никак :(

Просто переставить кожух не получится, потому что значительно отличается посадочный диаметр. Необходимо или проставку делать, или придумывать иное крепление (на досуге подумаю как это проще реализовать).

Просто переставить кожух не получится, потому что значительно отличается посадочный диаметр. Необходимо или проставку делать, или придумывать иное крепление (на досуге подумаю как это проще реализовать).Легче купить другой кожух (в хозяйстве в любом случае пригодится), нашел такие вот с быстрозажимами под мой размер 42мм но с внешним 134мм за пару сотен рублей.

Другой вариант, покупать сразу точилку под более маленький размер УШМ, например что-то типа такой (стоит всего 166руб)

Другой вариант, покупать сразу точилку под более маленький размер УШМ, например что-то типа такой (стоит всего 166руб)

Итого:

В принципе, на мой взгляд, насадка из обзора вполне рабочий вариант облегчающий заточку сверел, но мелкие сверла (я думаю меньше 2ки — или 1) наточить будет затруднительно отчасти из-за зернистости абразива (это более-менее решаемо) и высокой скорости диска.

Возможно на аккумуляторной (с более низкими оборотами), это ограничение немного снизится, но все равно не до самых мелких диаметров -для них уже потребуется похожая точилка на дремель :)

Короткие и обломанные сверла (короче 4см) заточить на рассматриваемом шаблоне тоже скорее всего не получится.

Всем удачи и хорошего настроения!☕

Самые обсуждаемые обзоры

| +52 |

3827

124

|

| +111 |

3821

92

|

| +44 |

2862

75

|

Можно термисторы в цепь добавить, которые ограничивают пусковой ток, нагреваются и уменьшают своё сопротивление.

Регулятор напряжения 10000W 0-220V для самогоноварения, электроинструмента, яркости освещения

ozon.ru/t/HUDohpn

Никаких проблем, почти. Болгарка должна быть максимально дешманская, без всяких плавных пусков. Иначе не работает.

С этими шаблонами есть другая проблема: с ними сверло точится «конусом» — если вращать сверло при заточке и «пирамидкой» — если точить с переворотом на 180 градусов. В обоих случаях не формируется полноценный задний угол у сверла и режет оно весьма посредственно (давить приходится). Правда, во втором случае ситуацию можно поправить дополнительной подточкой задней кромки, но это придётся делать от руки (в данном шаблоне такого отверстия нету). В правильной оснастке для заточки свёрел оное фиксируется в конструкции (не держится пальцами) и двигается по направляющим соответствующим образом. Ну а в самодельных — ось сверла стоит под двойным углом к плоскости диска (один угол формирует угол заточки, второй — задний угол) и сверло туда надо вставлять строго в определённом положении, позиционируя будущую режущую кромку относительно поверхности диска на глаз, что в сабжевой приспособе очень затруднительно (обзор области контакта сверла с диском никакущий).

Сверла то после заточки всё равно сверлят, но диаметр отверстия часто разбивает из за этого.

А так отличный станочек!

У нас ещё с левой стороны есть круг для заточки мелких фрез.

Но для дома точно никогда не окупится.

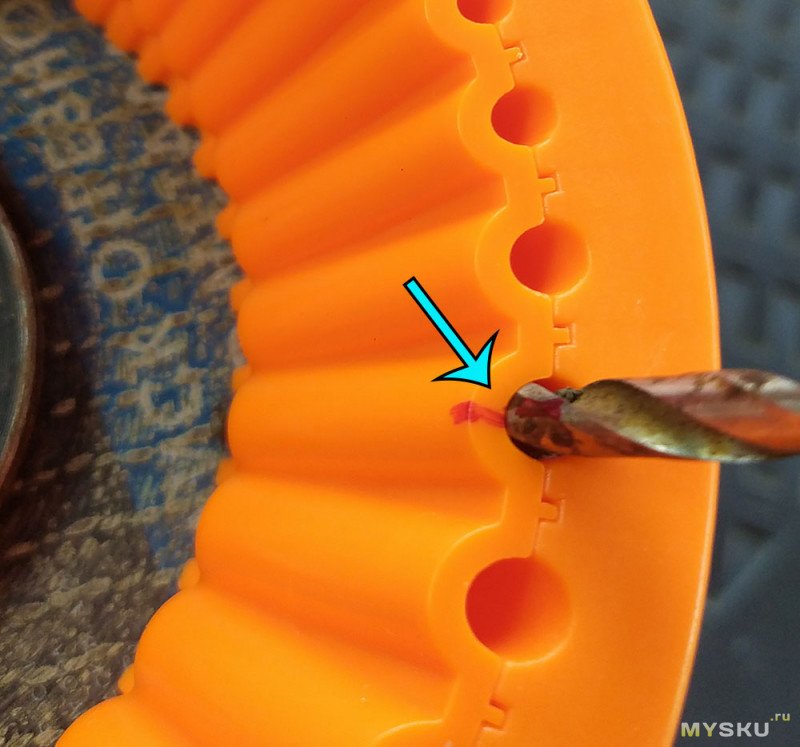

— кожух болгарки имеет на краю загиб, который при монтаже не помещается в щель приспособы Пришлось срезать загиб

— три тупых винта крепления скользят по гладкой поверхности кожуха болгарки не позволяя жестко и точно зафиксироваь положние приспособы по отношению к отрезному диску. Допустимый зазор между плоскостью приспособы и диском всего пару милиметров и при юстировке трудно его выставить одинаковым по всей плоскости. Я старался, но при пуске диск вошел в контакт с пластиковой поверхностю приспособы и частично заплавил отверстия под сверла.

— сложно выставить положение режущих кромок сверла с переворотом на 180 градусов. Но даже если это и получится выставить, то правильной заточки все равно не будет, поскольку заточка не формирует задний угол режущей кромки и сверло не сможет формировать стружку

зачем вообще что-то изобретать?

$30 — как бы это помягче выразиться, это даже меньше 10 качественных отрезных дисков.

А что нынче за качественные отрезные диски такие, что больше трёх баксов за штуку? Я наскидку глянул — бошевские чуть больше бакса, вроде нормальные всегда были…

Если бы производитель не хотел, чтобы кожух снимали — он сделал бы его несъёмным, как на циркулярках. Но он понимает, что болгарка — универсальный инструмент и его покупатель, не имея возможности подлезть им туда, куда нужно, просто проголосует ногами к конкуренту.

Другое дело, что диски большего диаметра (230 против 125) не просто так в «маленькую» болгарку не помещаются, т.к. рассчитаны на меньшую угловую скорость — и кратно меньшую, емнип, что-то около 6 тысяч оборотов против 12, о чем написано на этикетке, соответственно и центробежная сила при вращении возникает разная, а во-вторых, тут уже инструкция предупреждает, что не стоит совать любопытное лицо в плоскость реза. Ну и в третьих — это уже культура обращения с инструментом (не класть болгарку с опорой на диск, осматривать диск перед включением, если болгарка была не на виду и т.п.) и понимание поведения обрабатываемого материала — разрезаемая конструкция может быть под механическим напряжением и «сыграть», точка реза в отрезаемом материале должна находиться на упоре и так далее. Отдельной категорией идут различные помогальники — типа «подержу отрезаемую часть». Лишние в 99% случаев, ибо рука дрогнет у него, а диск закусит у оператора.

А так, в целом — в снятии кожуха при насущной необходимости нет ничего страшного. Если понимаешь, что делаешь и соблюдаешь остальные меры предосторожности. И диски большего диаметра ставить на болгарку конечно не стоит — они на это не рассчитаны.

У болгарки заявлено 11000 об/мин макс. Простой замер показал, что она и 10000 на холостом ходу на нашей сети через удилинтель не развивает. На 150мм кругах Luga Abraziv 10500 разрешённая максимальнас скорость, на 180мм — 8500. Было куплено 2 150мм и 2 180мм диска на пробу. В общем-то, на этом и всё… Кузов был распилен этими четырьмя дисками и ещё половина 180-ки осталась. Да, 180-кой пилить было очень трудно, потому что и диаметр ручку перекрывает, и мощности совсем мало для такого диаметри, и диски такие минимум 1,6мм были доступны (а 150мм — 1,2 и режут куда бодрее), но 3,5 диска на весь кузов против 10 дисков на два крыла — тот момент, который заставляет рискнуть снижением безопасности при работе без кожуха.

www.youtube.com/watch?v=eYFUv6UaHB0

каким бы рукастым и опытным не был.

если кому-то просто дырки делать — то ок. но если после таких манипуляций стало сверлить вместо нужного диаметра на пару десятых мм больше (а именно так и будет, потому что на глаз и трясущимися руками точнее нельзя сделать кромки, как ни старайся), то не надо удивляться.

самоделка далеко не полная х-ня, но для ответственных и чистовых работ абсолютно не годится.

да и еще нету охлаждения кромки в процессе заточки.

зачем точить если для тебя это не нормально

обязательно куплю новое и про запас несколько штук, если вдруг требуется что-то делать, притом заранее. неужели у кого-то иной подход? все надеятся на одно единственное имеющееся сверло при сколь-нибудь серьезных работах?

у меня еще обычно проблема в том, что почему-то всегда сверлить приходится далеко не типичный гвоздилин пластилиновый, а что-то поинтереснее. поэтому приходится подбирать сверла не просто заточенные, а прям под фактически редко возникающие повторно задачи. тобишь они не успевают затупиться.

неужели до сих пор остались люди которые все одним и тем же сверлом делают?

недавно пришлось сверла выбирать, правда для плитки в ванной, а плитка очень разная бывает, притом настолько, что нужно разбираться в этом вопросе заранее. оказалось что у боша есть аж 2 версии: hard и soft. и вот согласно их же маркетинговым материалам, hard в 10 раз дольше работает, лишь потому что которое hard — для твердых материалов его хватает аж на 10 отверстий! а soft уже на первом дохнет. прям аж самые первые 20 секунд видео об этом!

в видео от другого продавца очень похожая и наглядная информация.

просто подвожу к тому, что не нужно никогда думать о том как продлить жизнь сверлу, это расходник. ассортимент очень богатый и на любые задачи они есть. нужно думать о цене отверстия и последствиях для материалов, с которыми работаешь, но никогда не про само сверло! на моей практике, так и выходит, что цена даже 10 отверстий обычно сильно выше, чем цена сверла. а уж цена ошибки и устранения последствий прям запросто в десяток раз больше цены сверла.

по-хорошему, абсолютно любое сверло (которым работаешь вручную, а не на 3х осевом станке с сож и выверенными режимами работы) — нужно выбрасывать уже после пары-тройки десятков отверстий. в особо редких случаях можно и до 50 отверстий добить. но это прям исключение из правил.

вот и купи себе свёрел про запас, вместо того чтобы пытаться их криво-косо точить.

потому что нормально точат только на серьезном оборудовании в заводских условиях, недоступным простым смертным.

приспособами точат лишь бедолаги которые не могут себе позволить иметь запас свёрел, которым попутно ничего ответственного доверить нельзя в работу.

На заводах людям тоже после 30-50 отверстий сверло выкидывать?

Почему-то все точат на наждаке и после этого свёрла хорошо работают, а если ещё правильно выдержать симметрию кромок то оно даст точный размер!

А уж сколько раз из кладовки, читай магазина, брал неправильно заточенные сверла и не сосчитать! Их тоже выкидывать сразу надо было?

Или импортные сверла по нержавейке ценой 3-5 тыс за штуку, тоже после 10-50 отверстий в мусор?

Хорошее сверло по Ст.45 толщиной 5 мм сверлит не менее 500-600 отверстий, проверено на личном опыте.

Оно вообще не нагревается, кроме самой кромки — чтобы его нагреть надо интенсивно давить/жечь, оно у Вас быстрее в длине будет уменьшаться, чем реально сильно нагреваться :)

Как здесь уже говорили режущие кромки сверла должны быть плоские и под определённым углом атаки и относительно друг друга… Вообще-то такие знания преподают в школе на уроках труда или в любом ПТУ ( как в моем случае) на уроках слесарного дела.

Поставить нормальный диск и использовать аккумуляторную будет вполне нормально.

Специально не пытался сделать полированную кромку в обзоре мягким диском, чтобы было видно как получается при заточке «чем попало» и не возникало иллюзий от этой примочки

В данном случае можно получить результат проще (и как минимум не хуже) чем при заточке просто руками или на наждаке/дремеле. Так что для многих, не особо «в теме» этот шаблон может оказаться полезным -это мое ИМХО.

Фото ниже — результат заточки сверла на приспособлении «Graf 2»

Приспособление для заточки сверл Graf 2®.pdf Руководство по эксплуатации

И от себя — рваная с зазубринами и заусенцами кромка сверла из под болгарки работает раз в 5 меньше, чем сверло заточенное на алмазном или шлифовальном диске. У мне на наждаке в старые советские доалмазные времена стояло 2 камня, зеленый карборунд и «резиновый» шлифовальный, именно для правки кромок после наждака. «Резиновый» название условное, 125мм диск был достаточно жестким, но при работе давал запах паленого эбонита или твердой резины.

А сдуру сжечь кромку можно чем угодно.

Про «приемлемо», это чтобы появилась возможность просверлить отверстие, а не греть сверло «на месте» сломав при этом в конечном итоге, никто иллюзий не строил :)

Для крупных сверл:

Раньше почти все свёрла были черные и отлично сверлили, а сейчас светлые иногда такое барахло попадаются! Бывает Ст.3 сверло ещё сверлит, а У8 или вообще нержавейку вообще не берёт, как его не заточи!

2. монтки не прокручиваются?, видно что левая стерлась.

да еще и без активного охлаждения в процессе.

для малого диаметра сверел это еще более чревато, потому что даже пару десятых мм биения могут напрочь убить отверстие (если например под резьбу)

если 10мм дырки делать, то там конечно пофиг, можно и прищурив глаз точить рукой на весу об диск УШМ. тогда оно темболее не нужно.

это все даже не полумеры, а недомеры, для неточных и работ где ни чистовое, ни качество, вообще не важны, лишь бы досверлить что-то обломком или чтобы хоть как-то привести в чувства полусгнившее сверло из сарая с вечнотекущей крышей.

Выровнять режущие кромки много-много легче, чем выдержать точные углы. Потому что их можно сравнить между собой, а углы только измерять абсолютно.

Так можно контролировать угол заточки сверла без проблем.

Самый важный и неочевидный угол — ψ. На виде спереди, между линией пересечения задних поверхностей (которые мы собственно точим) и кромками.

Это не касается пластиковых из-под принтера приспособ.

Я просто вкладываю в ложемент для сверла одну из проволочек определенного диаметра, согнутых в виде «Г» и в таком виде подвожу сверло до касания наждака. Понятно, что без этой проволочки при подаче сверла на круг сверло будет сточено ровно на диаметр/толщину этой проволочки, а в данном случае, дистанционной прокладки. И в результате получим кромки равной длины, заточенные под равным углом. Затыловка выполняется аналогично.

А адептам всех этих приспособ из принтера могу предложить простой тест — сверлить на станке и смотреть как отходит стружка. Правильно заточенное сверло формирует две спиральные стружки.

А дырок наделать в материале можно чем угодно, но когда нужно именно отверстие, роль самого инструмента многократно увеличивается.

Или закупать сверла не по 2-3 штуки с учетом излома, а штук по 10 минимум. Прикинь стоимость такой работы, например для сверл от 6 и до 12 мм диаметром. Обычных сверл, а не удлинненных, типа такого:

(какое количество сразу прикупишь?)

.

Ну а так да, согласен, проще прикупить как расходник. Вопрос в другом, бывает понадобилось срочно, что-то из старья достал и худо-бедно просверлил -бежать покупать или заказывать не всегда удобно (очень периодически необходимость бывает). Главная проблема -нет помещения для хранения всего этого, на стоянке крытой по коробочкам и баночкам :( Потому стараюсь не набирать впрок, пропадет

Вы когда-нибудь точили сверла средние или мелкие? Если нет, то вопрос снимается

Хрень бестолковаяУ этой приспособы, как и у многих других хипстерских, есть критичный недостаток. Она тщательно выдерживает угол между кромками сверла в сакраментальные 118° — который вообще-то для разных задач должен быть очень разным — но никак не задаёт угол собственно заточки. Здесь направляющие (вроде бы) наклонены от перпендикуляра, но угол заточки зависит от поворота сверла вдоль оси, что видно только на глаз, и то заслонено самой приспособой. Годится разве что для обточки сломанного/недоделанного сверла на конус, чтобы дальше на руках проще было.Точить на боку болгарочного диска идея для самоубийц, как уже сказали. Мало что теряется прочность, так там ещё жёсткости нет, а биение наоборот гарантировано, не поддающееся правке. Можно подобрать шлифовальную чашку, но они в большинстве своём сегментные, а искать специальную — проще завести настоящее точило.

Не знаю почему производитель не догадался такие полоски/риски сразу на каждое отверстие нанести с «завода» -гораздо проще точить (устанавливать угол поворота), думаю не так это сложно и самому доработать

Прям слышу, как радостно потирают руки владельцы 3D-принтеров.

готовая 177 руб. Дешевле купить готовую.

Во-вторых, именно что предназначен, ибо ребром диска, несмотря на его толщину в 6 или 8 мм, особо не поработаешь.

В-третьих, мир кругов на 22,2мм не ограничивается зачистными и отрезными кругами для УШМ.

К примеру, есть «круг для заточки цепей» который:

а) имеет посадочный размер 22,2 и прекрасно встает на УШМ.

б) имеет мелкое зерно и позволяет точить сверла на нем (на низких оборотах УШМ, разумеется).

Наконец, есть заточные круги и чашки под другие посадочные диаметры (например на 32мм), но которые можно легко поставить на УШМ через переходное кольцо 32/22

Вам, при наличии станка, эта информация, наверное, не интересна, а вот остальным, возможно, пригодится…

Диски есть разные, очень мягкие. И даже разрезные бывают очень мелкозернистые, которыми весьма гладкую поверхность можно сделать.

Выше уже писал — специально не стал затачивать на хорошем, хотел показать чего реально ожидать неопытному человеку на плохом диске от этого шаблона.

Буквально после пары минут экспериментов, на более-менее хорошем диске, результаты будут как минимум не хуже, чем на заточном станке (специальные под сверла не рассматриваем-они простым пользователям не нужны). Что получаем в итоге? Данная приставка РАБОТАЕТ! Хорошо ли, относительно плохо… так скажем с ней удобней чем без нее и результат более предсказуем. Рассуждать о спец. станках и высококлассных столярах можно долго, но мы же рассматриваем реалии, а не как можно сделать если есть «замечательный сосед»?

С другой стороны, если Вы не опытный столяр, на наждаке у Вас не только этот угол будет гулять, а все сразу. Так что очередной раз повторюсь, так легче и лучше заточить, чем просто на наждаке новичку. Опытному ессна эта примочка и нафиг не нужна!

Вы просто сами попробуйте (170руб копейки, не жалко), станет понятнее. Мне стало любопытно-я купил в руках подержать, именно свой вывод написал уже многократно.

Да оно далеко не идеально — а чего Вы ожидали за пару сотен руб!?

Как-то это Ваше высказывание очень плохо вяжется с ВАШИМ же выше

Купил себе заточную машинку с приспособлением для заточки свёрел.

Сверло для заточки ставится в приспособление строго определённым образом, при движении приспособления угол меняется от режущей кромки к пятке.

Увы, боковые режущие грани не заточишь.

А вот такие приспособы для затачивания сверла конусом, как карандаш — они для наивных.