Модульный органайзер для хранения выводных электронных компонентов

В наше время основным вариантом исполнения радиоэлектронных компонентов является SMD, и можно с уверенностью сказать, что пик популярности компонентов с проволочными выводами давно прошел. Это вполне понятно, ведь они дороже, занимают слишком много места на печатных платах, а также требуют сверления отверстий и ручной установки. Тем не менее, еще со времен радиокружка у меня сохранилось достаточно большое количество выводных резисторов, добытых тогда из всевозможных плат. Хоть эти резисторы и морально устарели, я всё равно стараюсь их использовать и по сей день, если нет ограничений на габариты устройства – ну, не выкидывать же вполне исправные компоненты. А раз есть компоненты, значит, их надо как-то хранить. Об одном из возможных органайзеров для таких компонентов и пойдет сегодня речь.

На самом деле, разных вариантов хранения выводных компонентов достаточно много. Например, одним из самых старых и известных, наверное, каждому способов является использование пустых спичечных коробков. Несмотря на большое количество недостатков, этот способ был невероятно популярен во времена пост-СССР, ведь размер спичек был сопоставим с размерами электронных компонентов, а сами спички были практически в каждом доме, то есть, пустые коробки доставались радиолюбителям совершенно бесплатно. Поэтому такие коробки не выбрасывались, а тщательно собирались, а также просились у соседей. Когда их набиралось достаточное количество, то с помощью «конторского клея» (жидкое стекло ныне) они склеивались в большой органайзер, куда и раскладывались всевозможные электронные компоненты. Если органайзер заканчивался, также легко можно было подклеить к нему новые коробки или даже склеить второй такой же, так что проблем с количеством ячеек можно сказать, что не было.

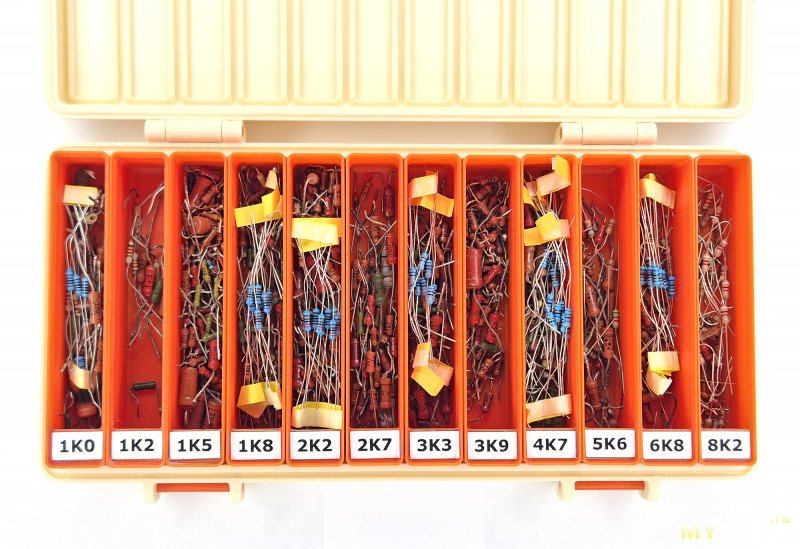

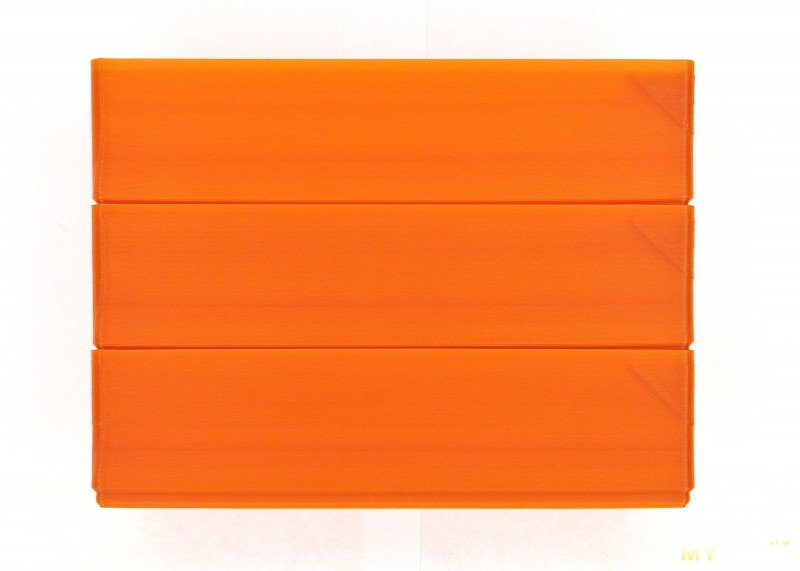

Конечно же, и у меня тоже сначала был именно такой органайзер, но с течением времени мне всё больше и больше надоедало мириться с его недостатками, так что я стал искать альтернативные способы хранения. Не помню уже парочки промежуточных вариантов, но в какой-то момент я остановился на таких боксах:

Они оказались оптимального для резисторов размера, достаточно надежными, чтобы выдерживать падение, достаточно плотными, чтобы их можно было переворачивать без риска перемешивания резисторов, а также позволяли легко устанавливаться вертикально друг на друга, чтобы их было удобно хранить в полностью забитом шкафу. Основных недостатков у них было два – ячейки были частью корпуса и не вытаскивались из него по отдельности, а самих ячеек в боксе было всего 11, в то время как для хранения резисторов нужно хотя бы 12 штук, чтобы разместить там стандартный ряд Е12 с паспортным отклонением 10%.

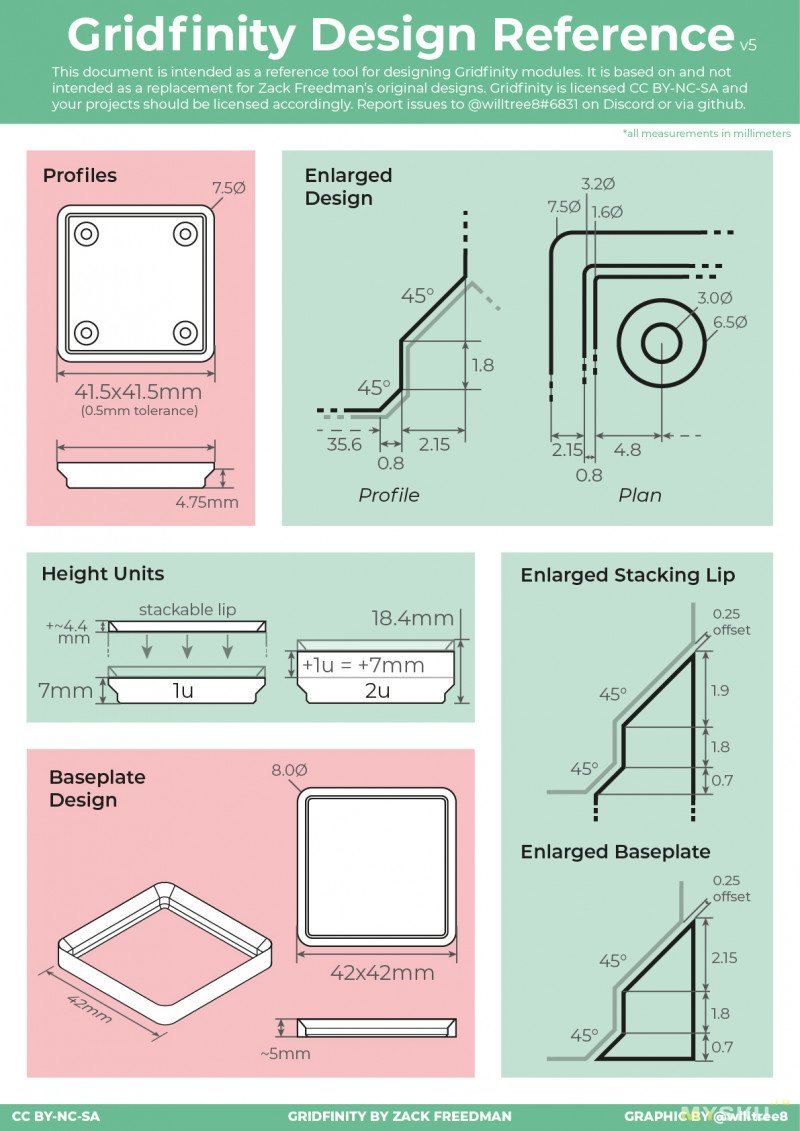

Тем не менее, на тот момент я решил, что с такими недостатками я смириться готов, после чего следующие лет 15 все мои выводные резисторы небольшой мощности хранились именно в этих боксах. И, скорее всего, так было бы и дальше, если бы пару лет назад я не познакомился с проектом Gridfinity, предлагавшим открытое модульное решение для хранения практически любых компонентов и расходных материалов, которое можно было спроектировать именно под свои нужны и распечатать самому на 3Д-принтере. Пару лет я периодически посматривал на этот проект, но печатать себе так и не решался – основными стопперами для меня были размер базовой ячейки Gridfinity 42x42 мм, что не очень вписывалось в мои представления о хранении компонентов, а также достаточно широкий, на мой взгляд, профиль дна ячеек.

И если первую проблему еще можно отчасти обойти кастомным размером ячеек, задаваемым, например, в генераторе, то вторая является, по сути, стандартом Gridfinity. Конечно, можно было не обращать внимание на такие мелочи и просто распечатать наиболее подходящий по размерам вариант, однако меня не отпускала мысль, что если уж печатать органайзер, то его параметры должны быть не просто близкими к желаемым, а прямо идеальными – иначе какой вообще смысл в использовании 3Д-печати, если на выходе не будет именно то, что я хочу? И основываясь на этих мыслях я всё время прокрастенировал, откладывал решение вопроса на будущее.

Но тут вдруг случайно я натолкнулся в интернете на модель кейса для Gridfiniy, который мне очень понравился. Он сочетал в себе простой, но одновременно стильный и функциональный дизайн, перед которым я не устоял. Тогда я решил, что смогу подобрать подходящий для меня размер коробочек в генераторе, после чего подгоню кейс под полученные размеры сборки из 12 ячеек. Для этого я связался с автором и попросил у него исходные файлы модели кейса, на что получил вежливый ответ, что лучше я сообщу ему необходимые размеры, а он сделает все нужные мне файлы сам.

Такой поворот событий меня немного притормозил, потому что на тот момент я просто не знал, какие именно размеры мне нужны. Я планировал поэкспериментировать с разными размерами в сборке Solidworks, после чего уже выбрать наиболее подходящий мне вариант. Как итог, идея напечатать органайзер отложилась еще на пару месяцев. Но желание полностью не пропало, поэтому однажды вечером, в очередной раз доставая резисторы из своих боксов с 11-ю ячейками я вдруг понял, что ничто не мешает мне нарисовать свою Гридфинити со своим кейсом и ячейками. Сказано – сделано, через еще примерно неделю внутренней борьбы воодушевляющего «я смогу!» с опустошающим «да нафиг надо?» я окончательно решил приступить к решению задачи.

По традиции, сначала изложу требования к будущему органайзеру:

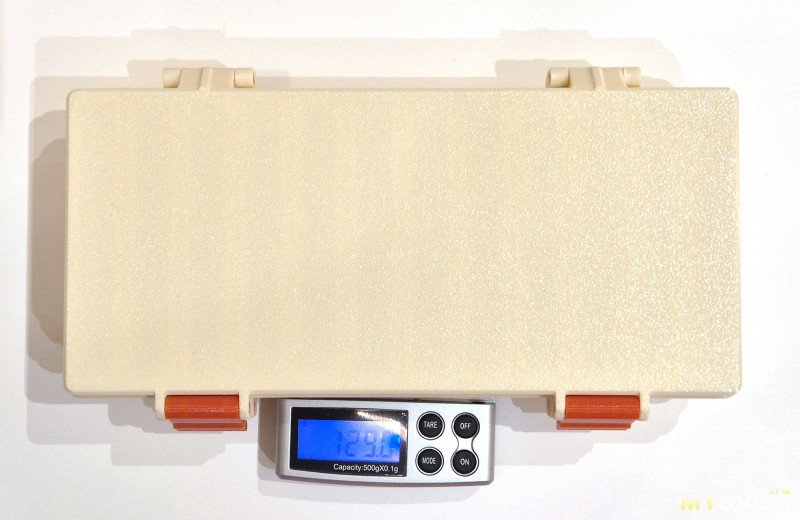

В качестве базы для своего органайзера я решил взять ту же Gridfinity – поскольку она была представлена достаточно давно, собрала немало положительных отзывов, очевидно, что она неплохо продумана и уже избавлена от «детских болезней». При этом, всё, что необходимо о ней знать, помещается на одной единственной схеме:

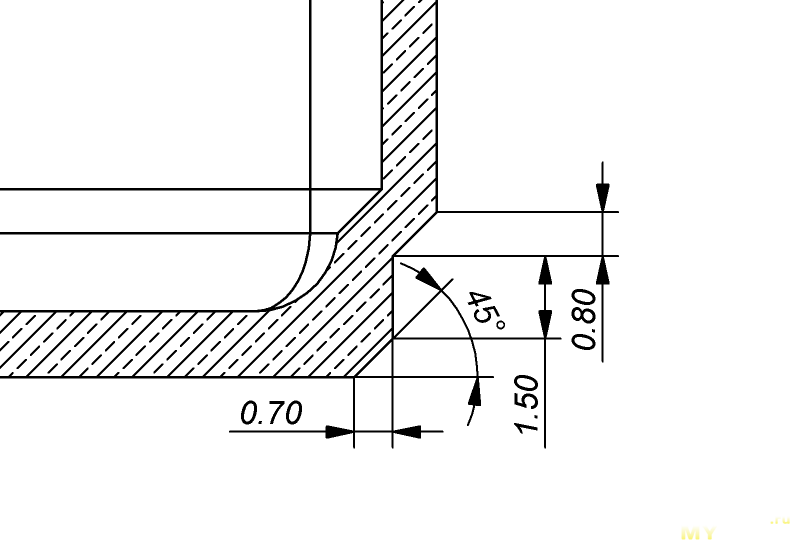

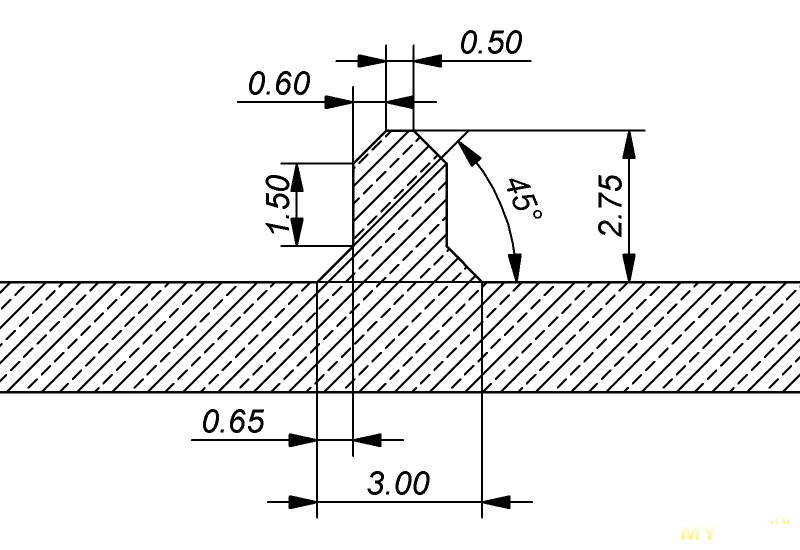

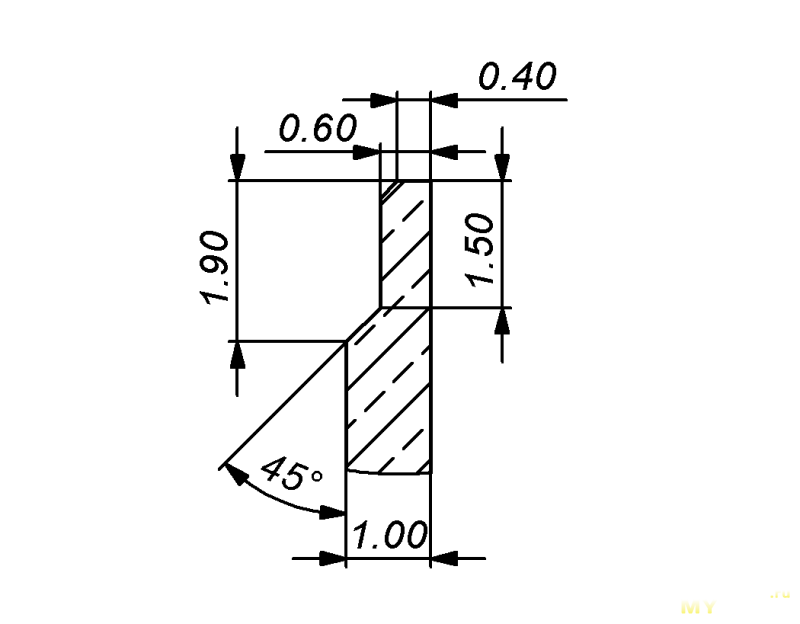

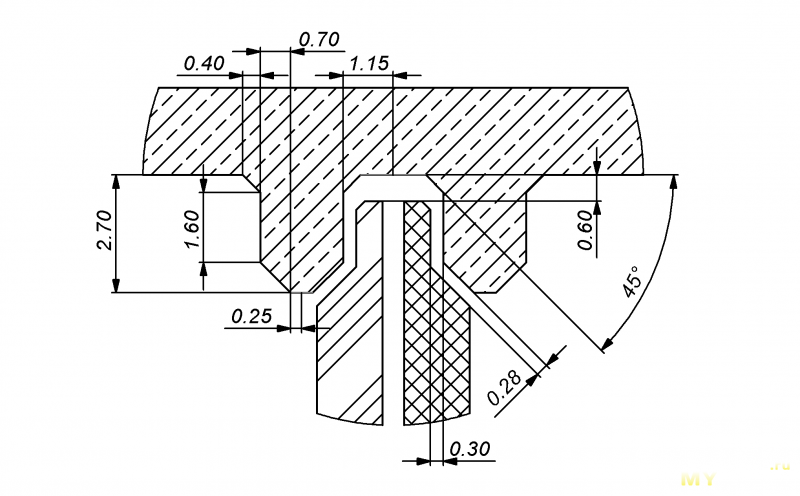

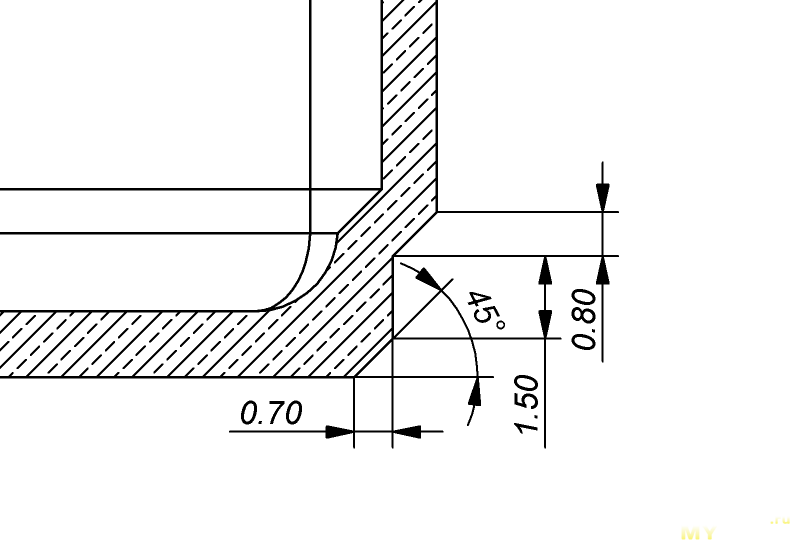

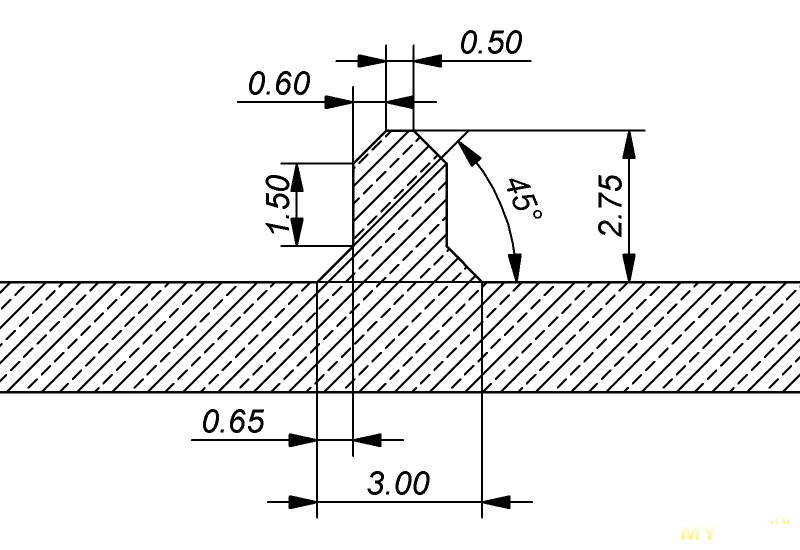

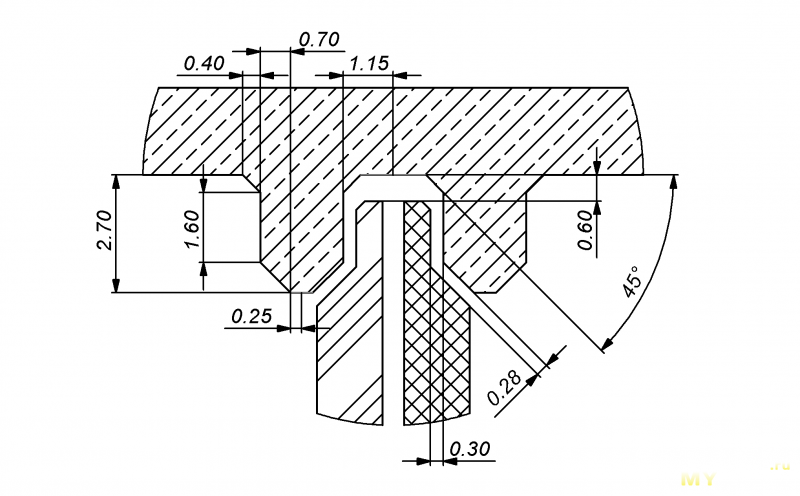

Профиль дна ячейки у Gridfinity, на мой взгляд, достаточно громоздкий. Возможно, для больших боксов это самое то, но для маленьких ячеек можно сделать и поменьше. Вот с него и начну:

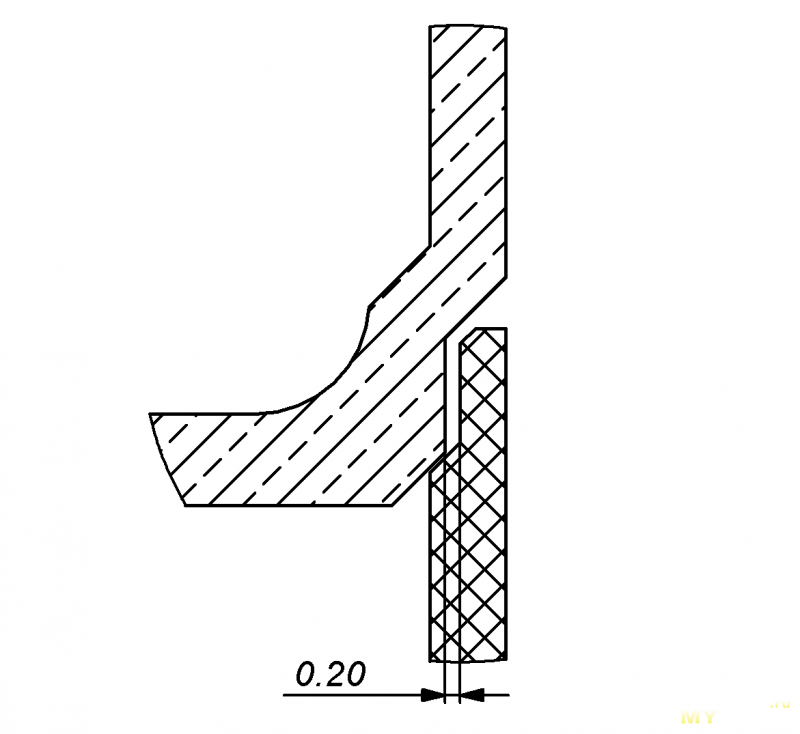

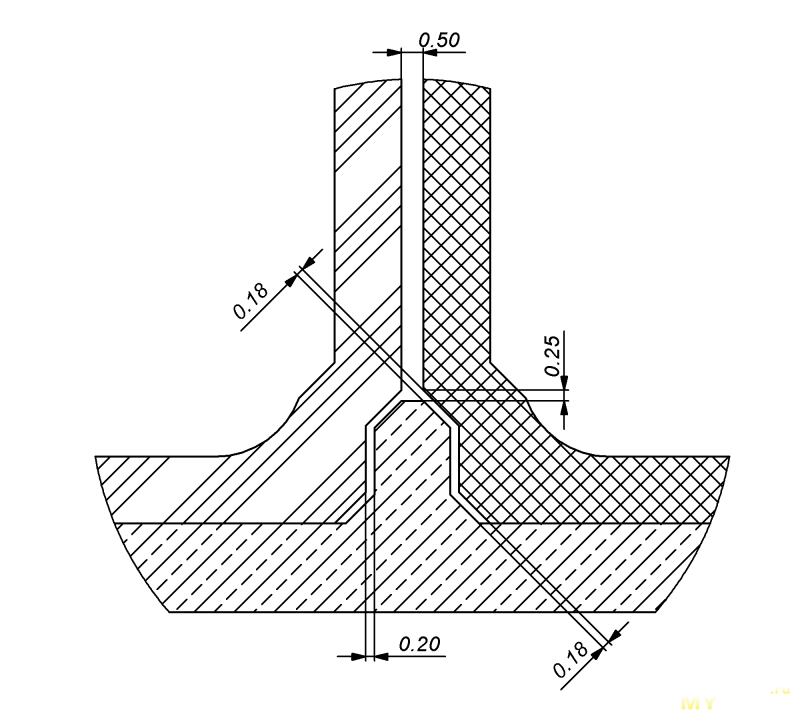

На первом чертеже изображен профиль дна ячейки, на втором – профиль дна кейса, куда будут устанавливаться такие ячейки. В собранном виде это выглядит так:

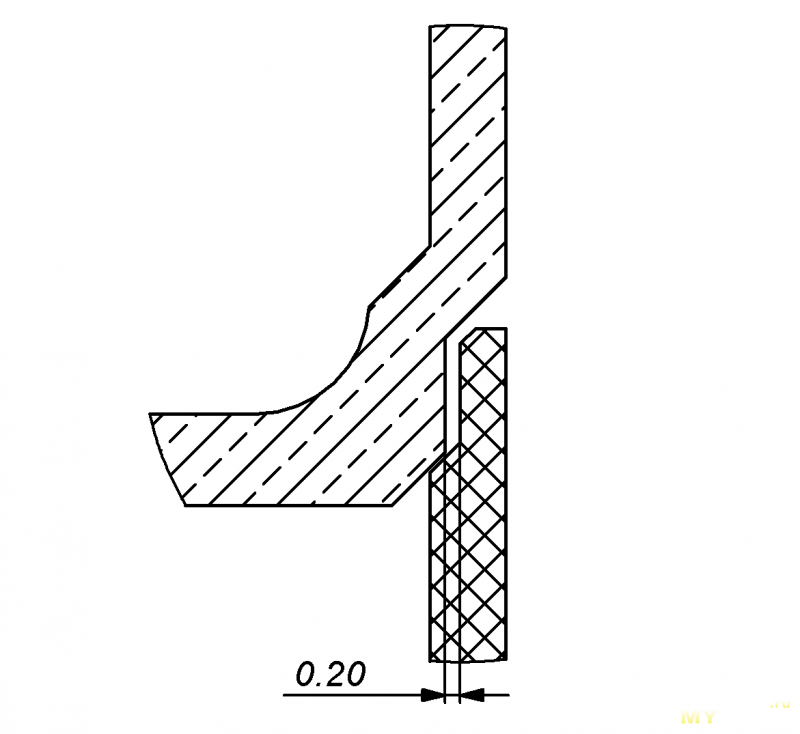

Зазор межу ячейкой и кейсом составляет около 0.2 мм с каждой стороны, чего вполне достаточно для современных 3Д-принтеров, чтобы полученные детали свободно входили друг в друга, но и не особо болтались. Расстояние между соседними ячейками будет 0.5 мм, а между крайними ячейками и стенками кейса – 0.25 мм.

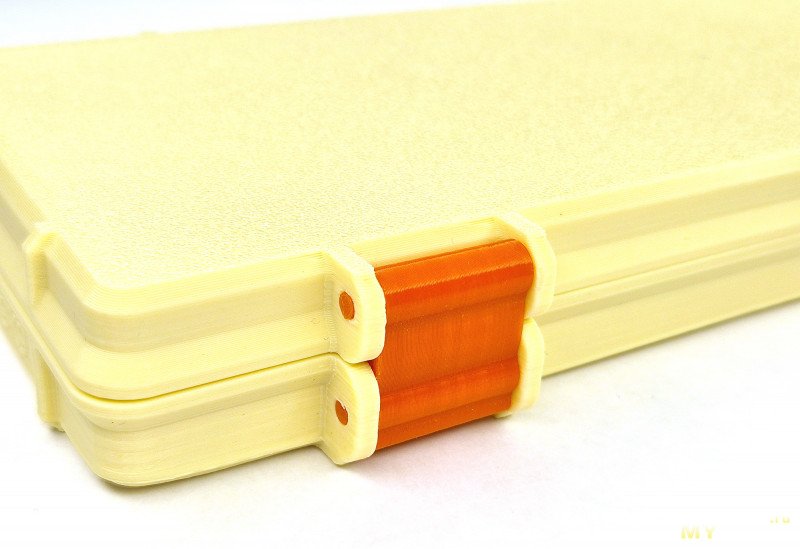

Толщину внешних стенок кейса, исполнение петель и защелок я решил скопировать практически один-в-один из модели, которая мне понравилась. В итоге, получилось, что боковые и задняя стенки имеют толщину 2.5 мм внизу и 4.5 мм в месте утолщений, а передняя – на 1 мм больше (3.5 и 5.5). Такое увеличение делается только на нижней половинке кейса, на верхней в этом месте получается 1 мм пустого пространства, что необходимо для свободного открывания крышки, иначе она будет цеплять передний край ячеек. Дополнительно к этому петли и защелки добавляют по 7 мм к глубине кейса спереди и сзади. Таким образом, внутренние полезные размеры получаются на 4.5*2 = 9 мм меньше в длину и на 4.5 + 5.5 + 7*2 = 24 мм меньше в глубину, чем внешние размеры кейса. Высоту крышки кейса я решил также взять из модели, и она составляет 12.8 мм.

Зная эти параметры, можно рассчитать и все остальные размеры модели. Я выбрал, что ячейки под каждый номинал резисторов будут узкими и длинными, чтобы помещаться в один ряд внутри кейса. Тогда в каждую из них можно будет легко положить выводной резистор с расправленными необрезанными выводами. Таким образом, установочное место под каждую ячейку будет иметь размеры 18х96 мм (сама ячейка – 17.5х95.5 мм), общий блок на 12 ячеек – 216х96 мм, а весь кейс – 225х120 мм. Высота кейса будет 30 мм, верхняя крышка – 12.8 мм, основание – 17.2 мм. Толщину нижней и верхней стенок я выбрал 2 мм, что дает высоту бокса 25.5 мм и 0.5 мм запаса.

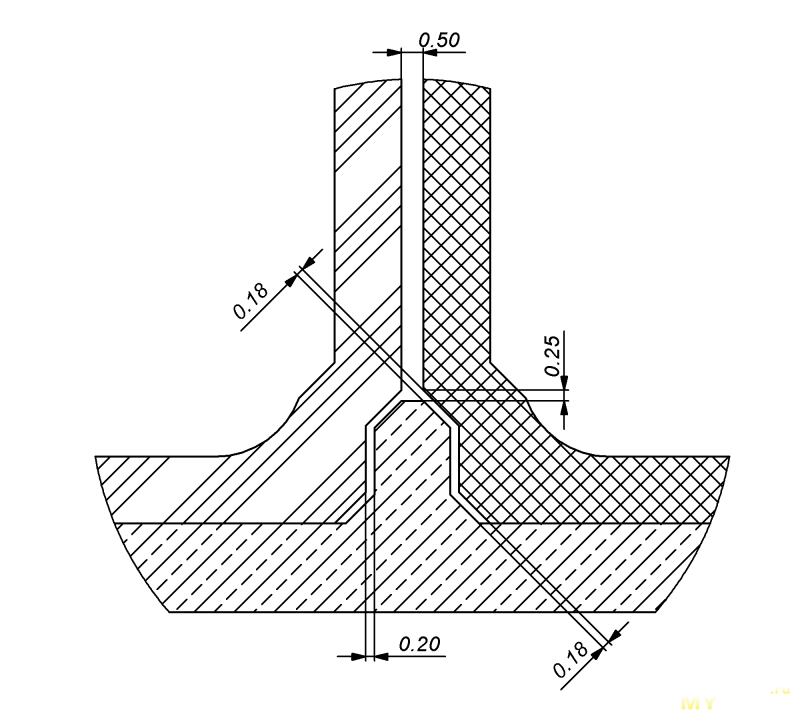

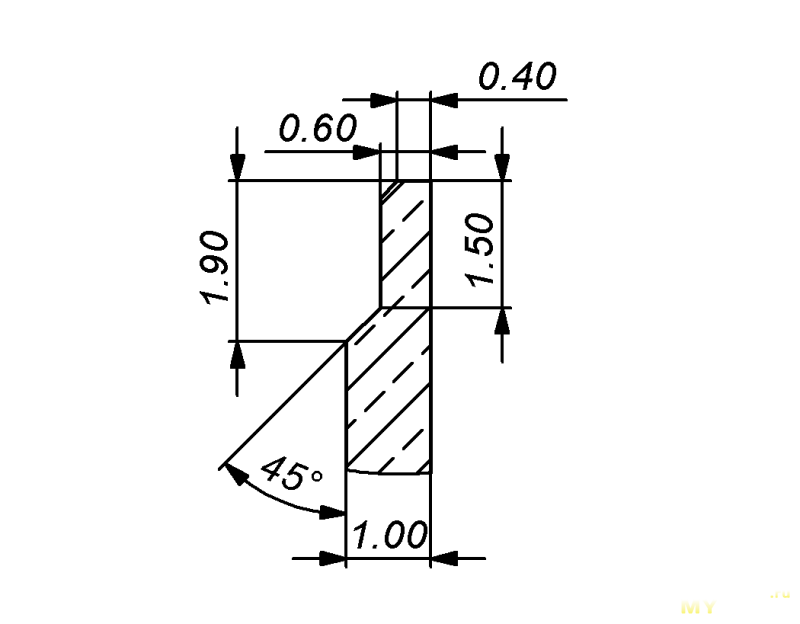

На всякий случай (лично мне это на практике не нужно) я решил предусмотреть возможность установки одной ячейки в другую, как у Gridfinity. Для этого придал верхнему краю ячейки вот такой профиль:

За счет этого ячейки могут входить друг в друга:

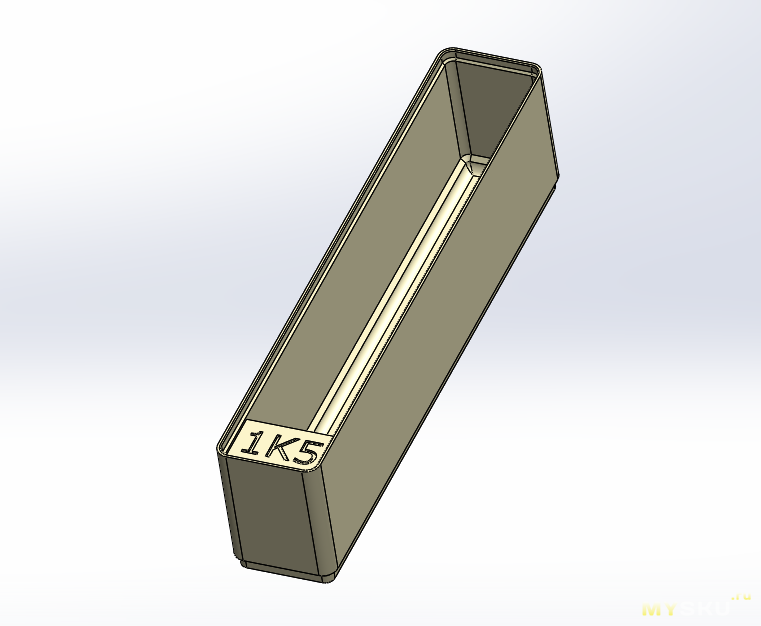

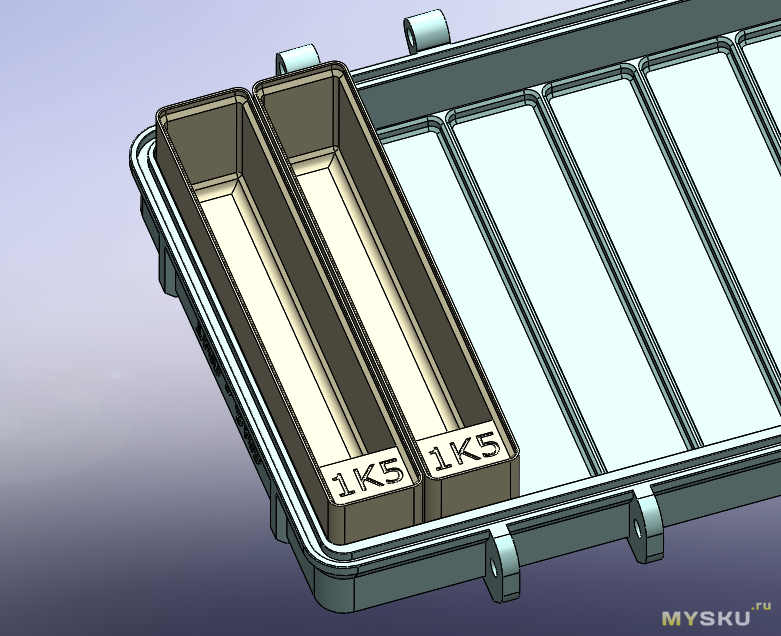

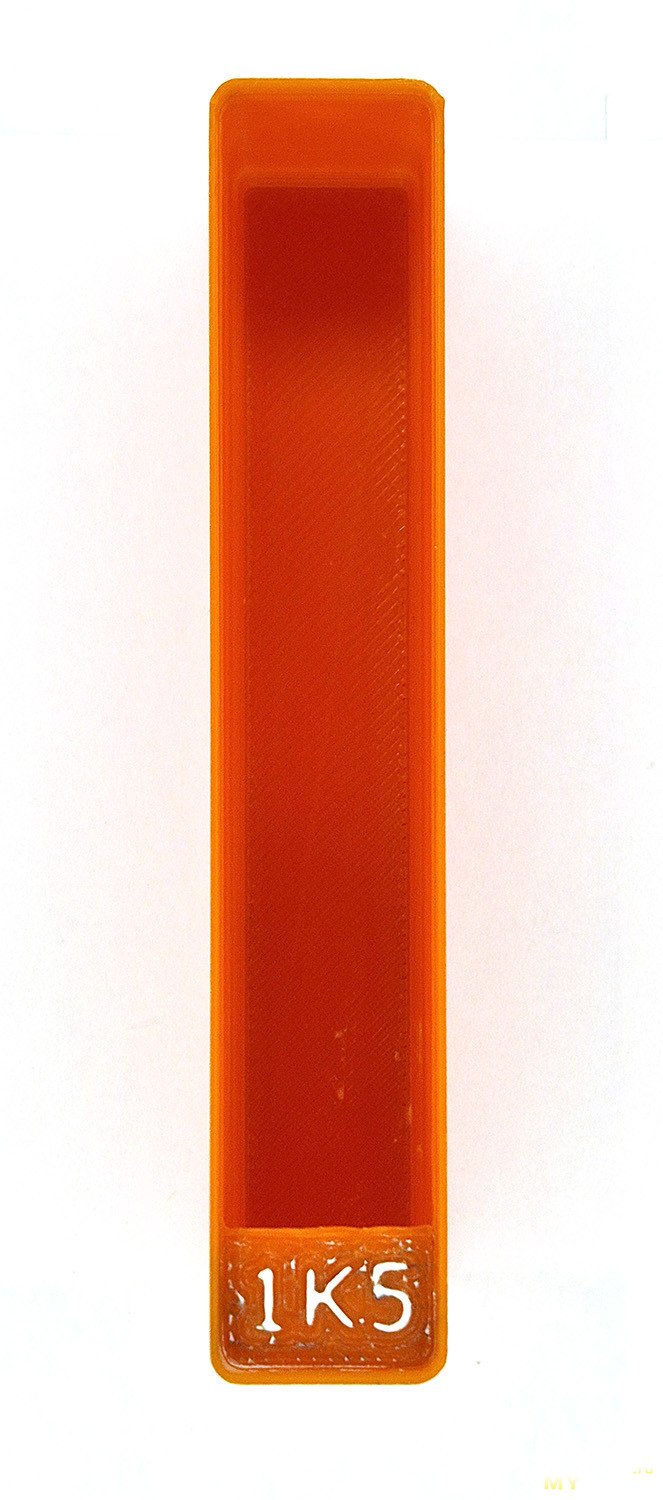

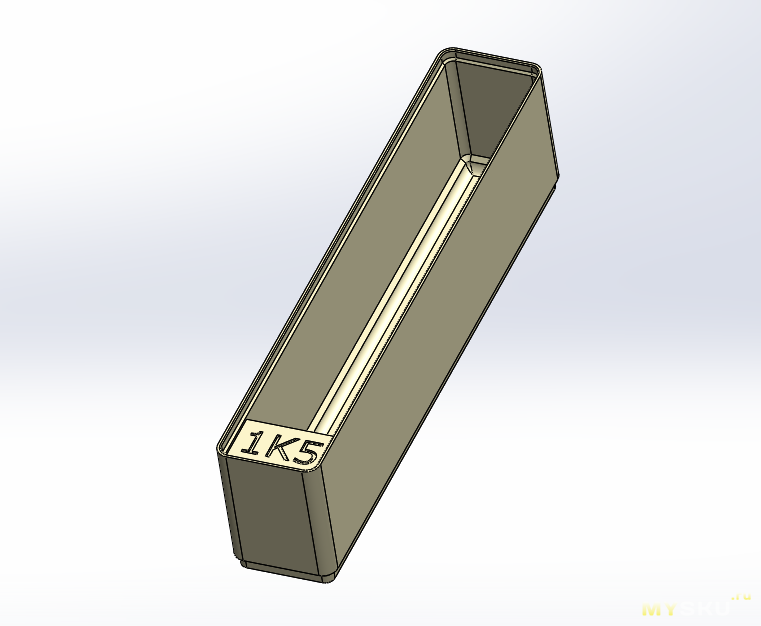

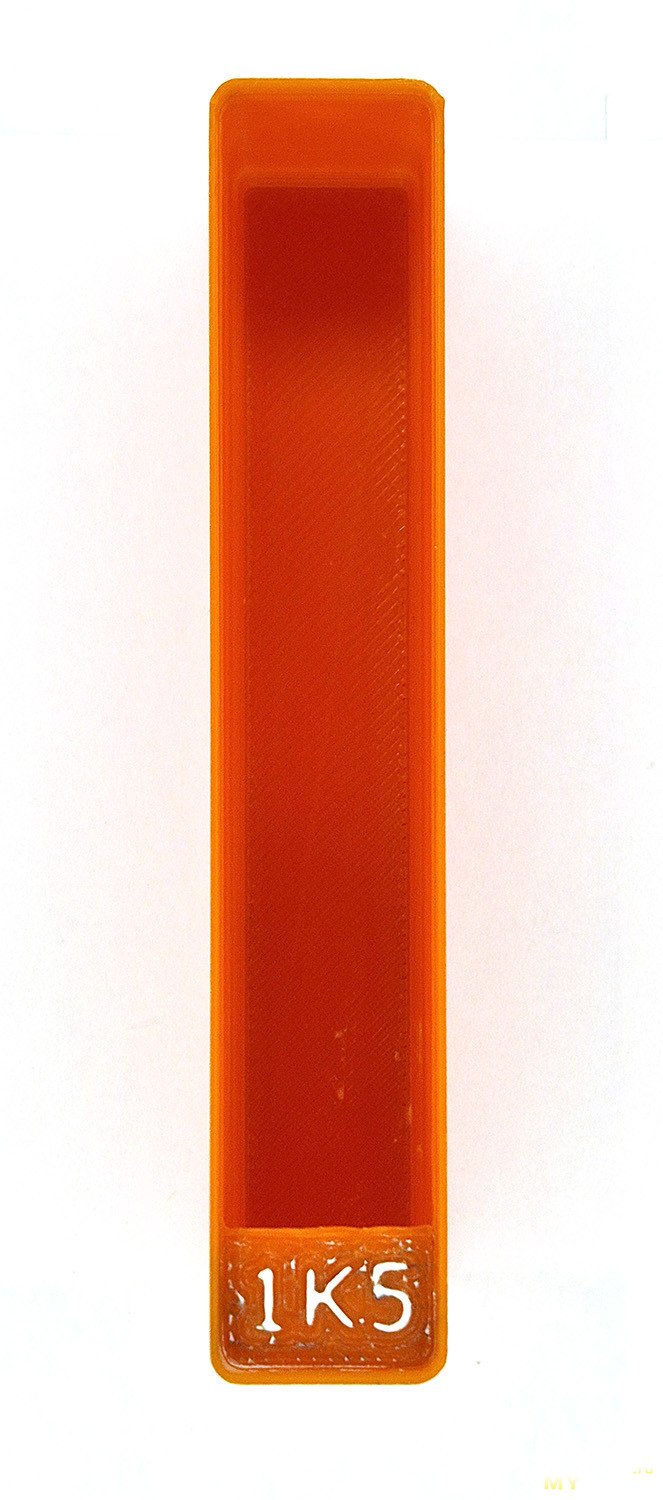

Также я сделал внутри ячейки небольшой выступ, за который будет удобно цепляться пальцем, чтобы вытаскивать ячейки из бокса. А верхняя граница этого выступа оказалась идеальным местом, чтобы разместить номинал хранимых резисторов. Маркировку я «вырезал» углублением 0.4 мм, которое предполагал впоследствии заполнить какой-либо цветной субстанцией. В итоге, получилась вот такая ячейка:

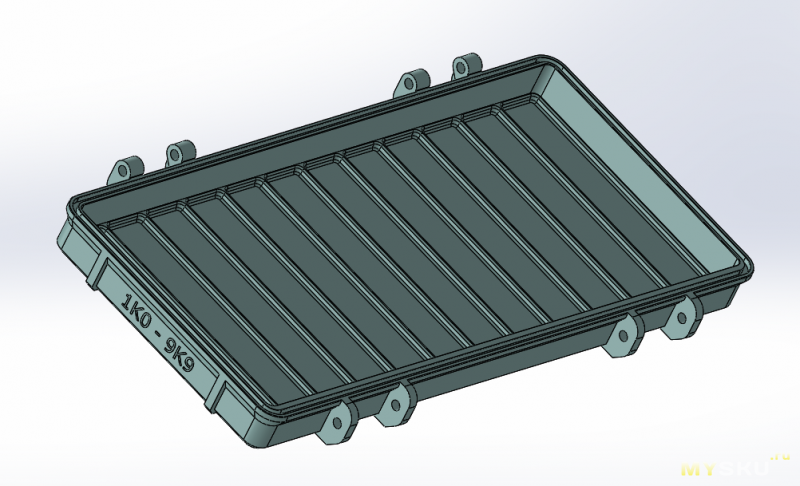

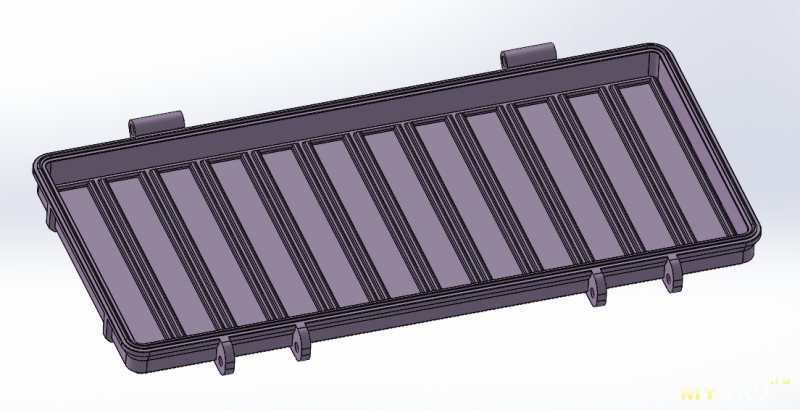

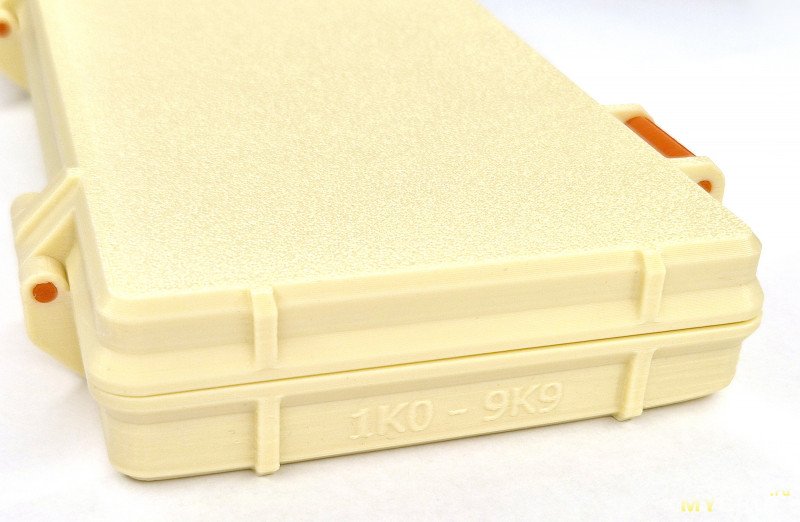

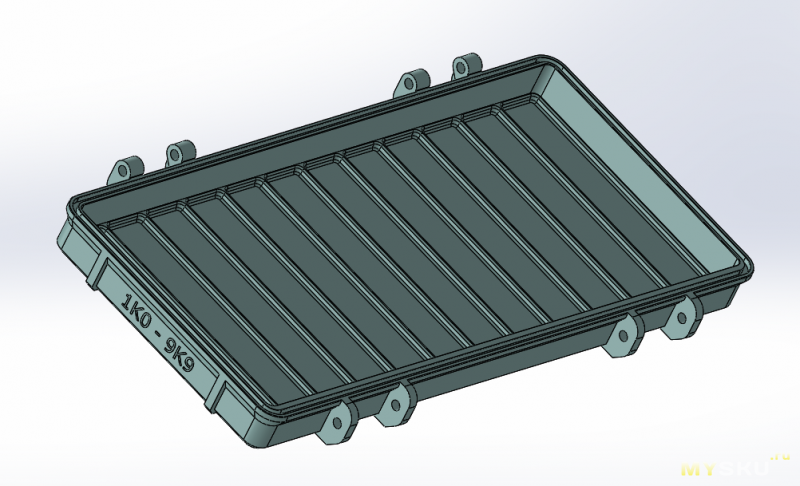

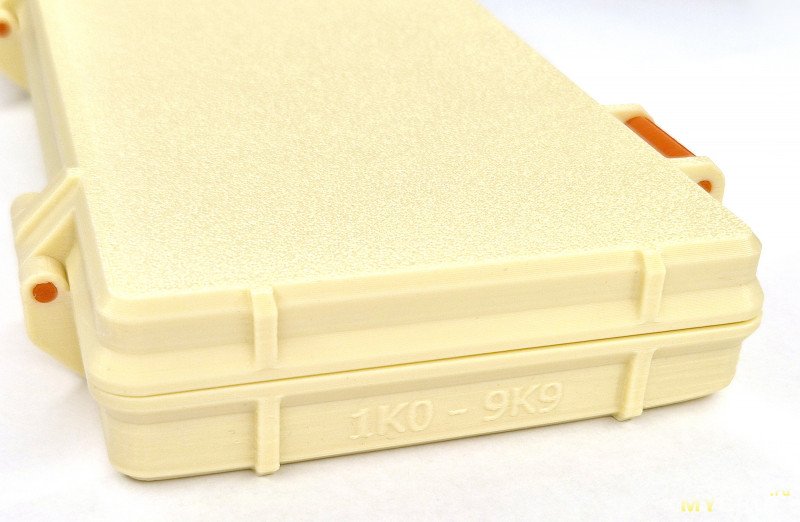

Теперь пришло время проектирования кейса. Исходя из выбранных ранее параметров и профиля дна ячейки сначала была создана нижняя часть кейса. Металлически винты М3, использованные автором оригинального кейса Gridfinity для крепления петель и защелок я решил заменить на пластиковые печатные стержни диаметром 3.5 мм, которые потом будут просто вплавлены или вклеены в соответствующие отверстия. Для удобства поиска деталей, с левого бока основания кейса я разместил диапазон номиналов резисторов, которые будут здесь храниться. На этот раз сделал это не углублением, а выпуклостью:

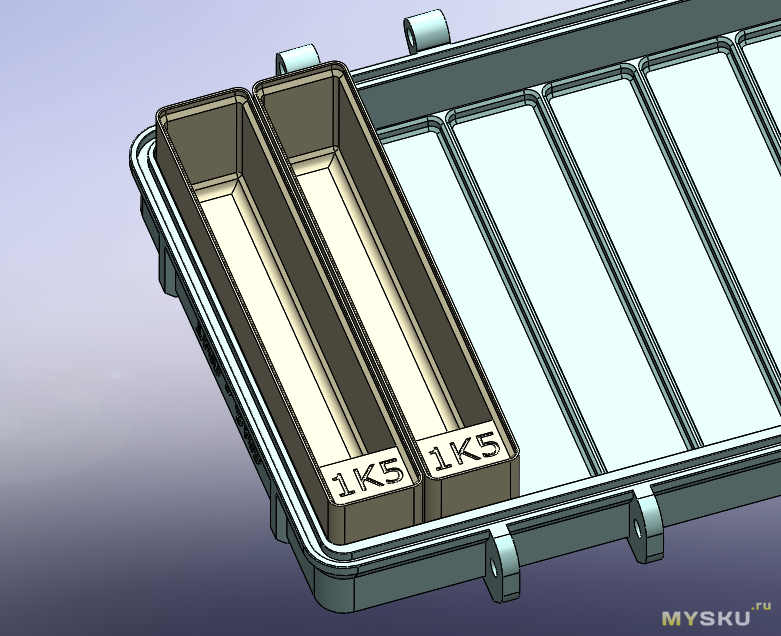

Затем попробовал «установить» пару ячеек в основание кейса, вроде получилось неплохо:

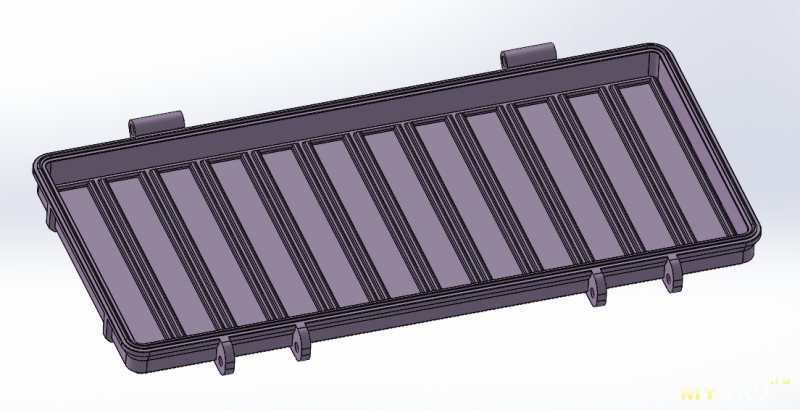

Следующим шагом необходимо было спроектировать крышку кейса. Сделал это по аналогии с нижней частью, получилось уже быстрее:

Для того, чтобы полностью исключить случайное перемещение резисторов между ячейками при перевороте кейса, с внутренней стороны крышки я разместил небольшие выступы, которые входят в ячейки сверху при закрытии органайзера:

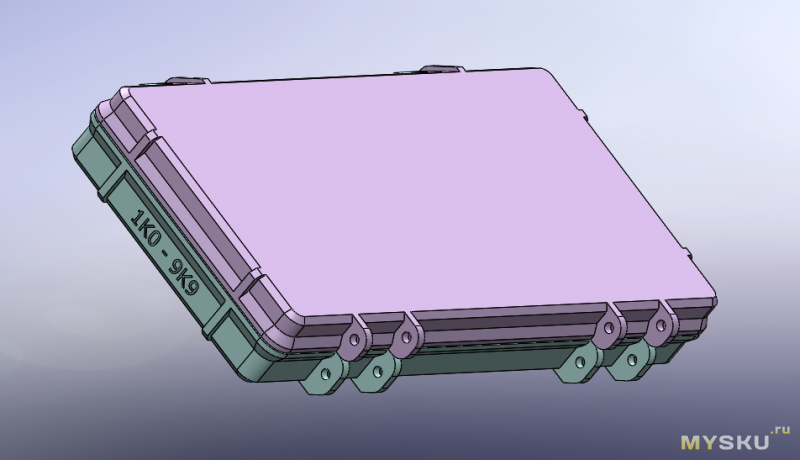

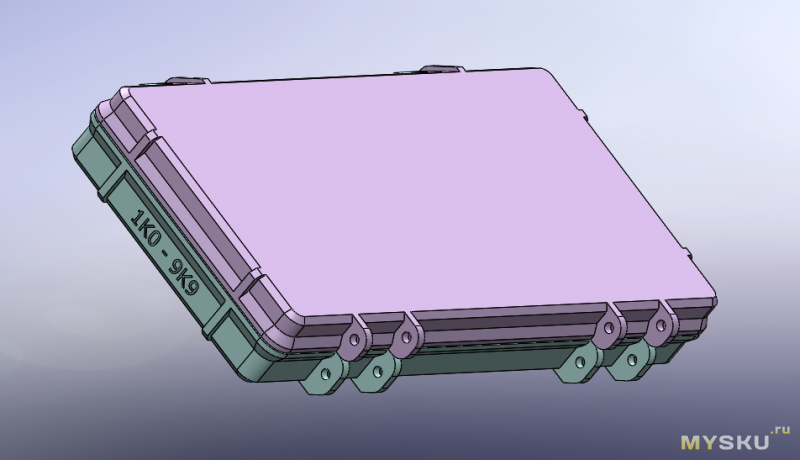

Наконец, финальная сборка кейса:

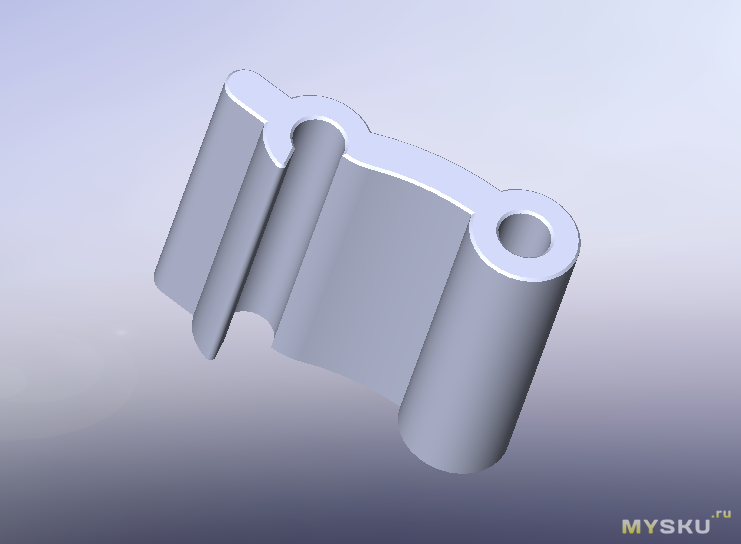

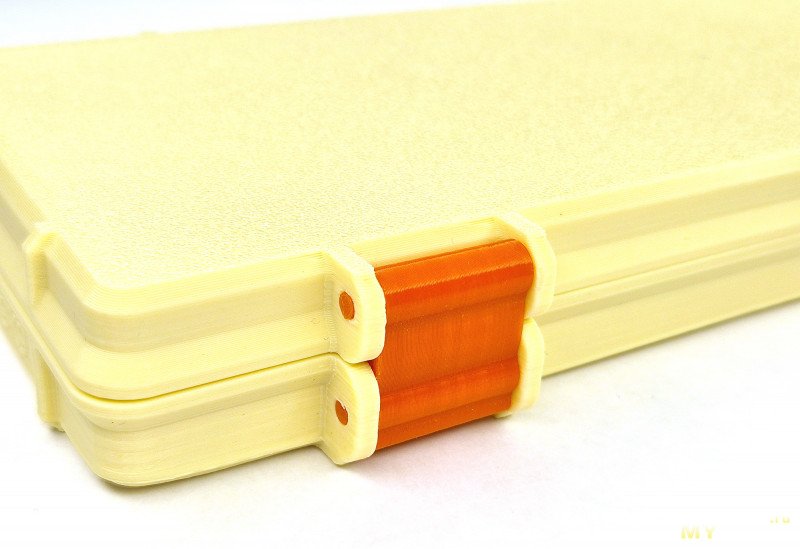

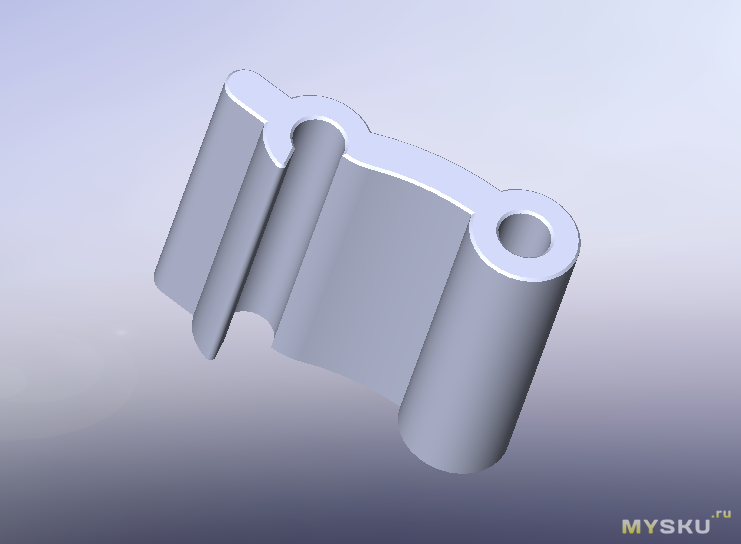

Для фиксации кейса в закрытом состоянии необходимы две пластиковые защелки. Я решил практически не переделывать оригинальные, только чуть удлинил их ручки и адаптировал для пластиковых стержней:

Когда все модели были созданы, настал момент переходить к их печати, которую я начал с ячеек, для чего выбрал яркий оранжевый пластик. Первоначально я сделал у ячейки толщину стенок 1.5 мм, но после печати понял, что это слишком много, и 1 мм было бы вполне достаточно, поэтому переделал модель на меньшую толщину (на чертежах выше уже обновленная модель). Также я попробовал заполнять маркировочное углубление различными способами – маркер, ручка, акриловые краски, лак и даже затирка для плитки, но хорошего результата получить не смог. Лучше всего получилось с затиркой для плитки, но даже с ней внешний вид мне нравился не очень:

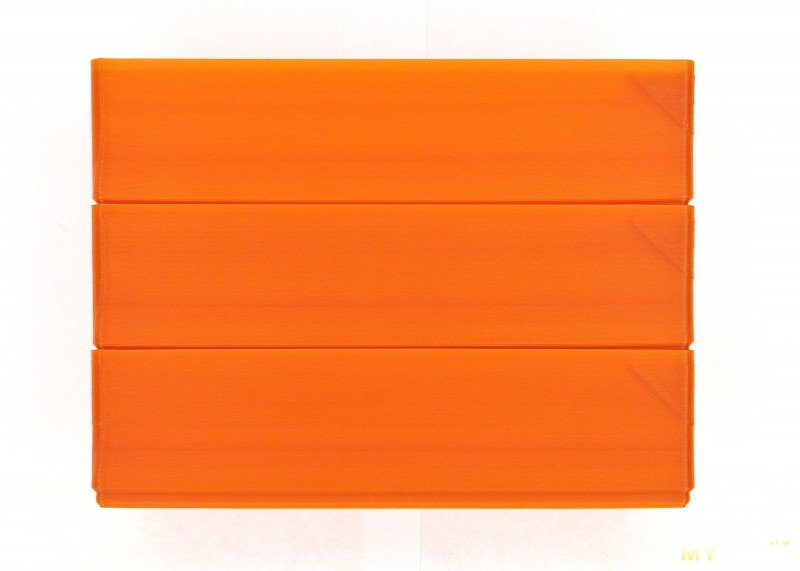

Поэтому я решил вернуться к стандартному варианту обычных печатных этикеток, а маркировочное углубление просто убрал из модели и в таком виде распечатал недостающие 9 ячеек (три уже были распечатаны ранее, пока я подбирал параметры):

Конечно же, после печати я проверил, как ячейки входят друг в друга. Сюрпризов тут не оказалось:

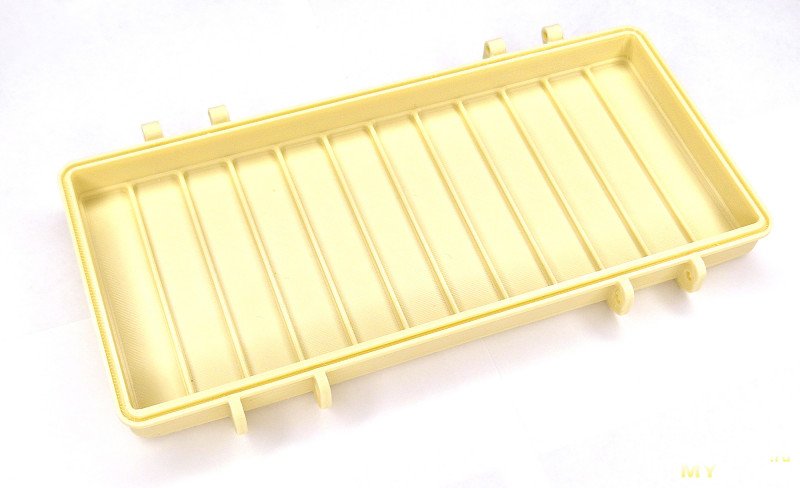

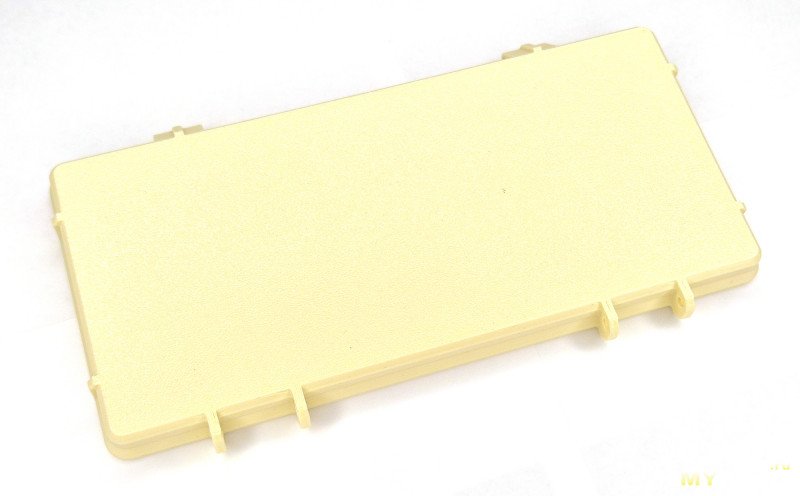

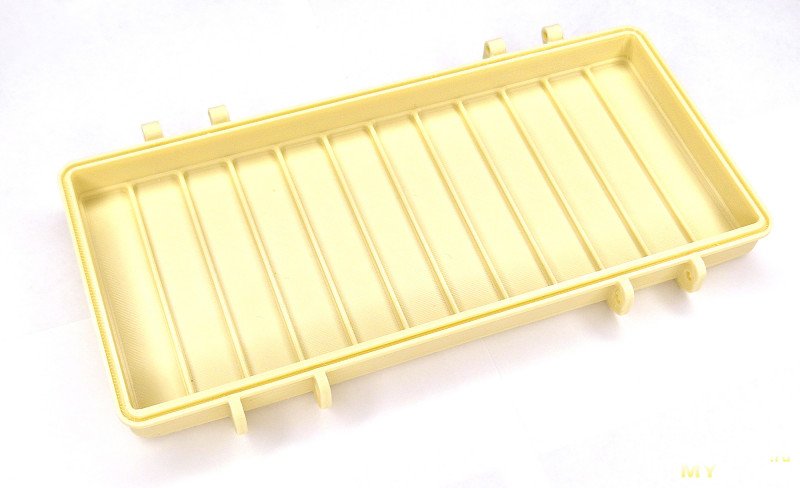

Затем было распечатано дно кейса, для которого я взял легкий бежевый цвет, изначально приобретенный под названием «слоновая кость». Также я заменил базовую пластину на столе принтера на «шершавую», так как такая текстура очень хорошо скрывает мелкие недочеты печати, да и вообще прекрасно подходит для корпуса органайзера:

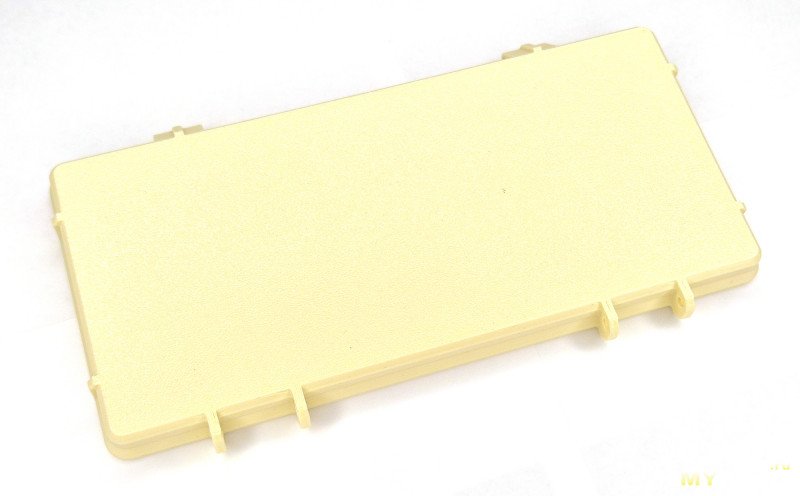

К сожалению, я давно не печатал на этой пластине и подзабыл, что для нормальной адгезии к ней необходимо увеличить поток первого слоя на 20-25%, чтобы он лучше заполнял все неровности, в результате чего в процессе печати края детали немного отклеились. А так как заметил я это только после окончания печати, то выбрасывать полностью готовую деталь и печатать заново мне категорически не хотелось. К счастью, основная геометрия линии соприкосновения с крышкой не пострадала, пришлось только немного погреть феном дно, чтобы ячейки правильно вставали на свои места. Но при печати крышки я свою ошибку учел, и крышка уже распечаталась без нареканий:

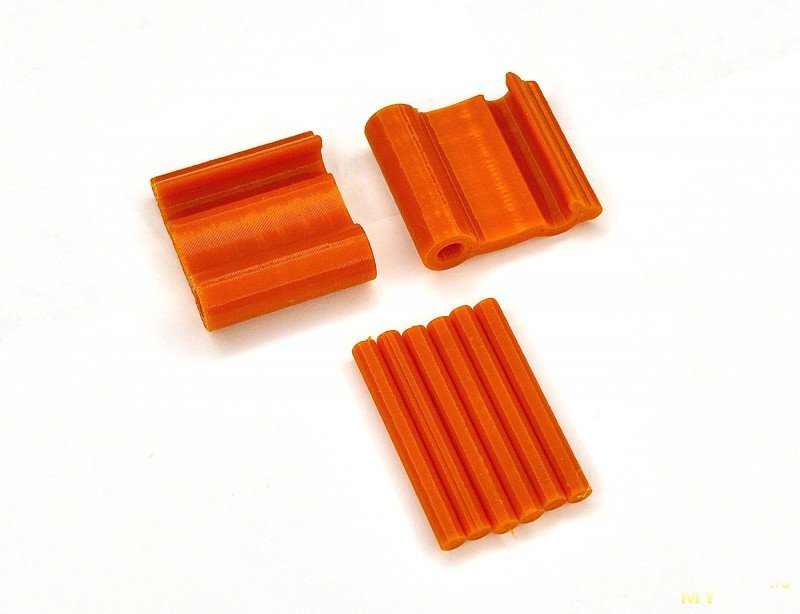

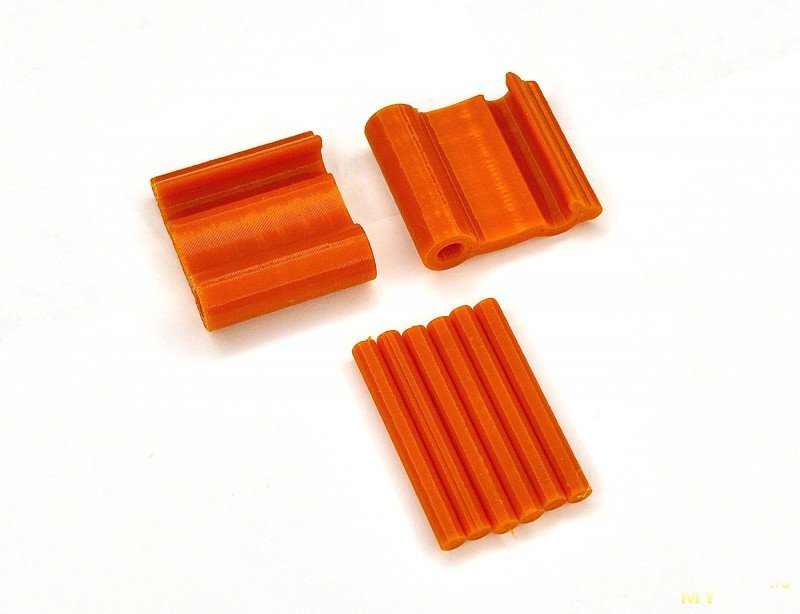

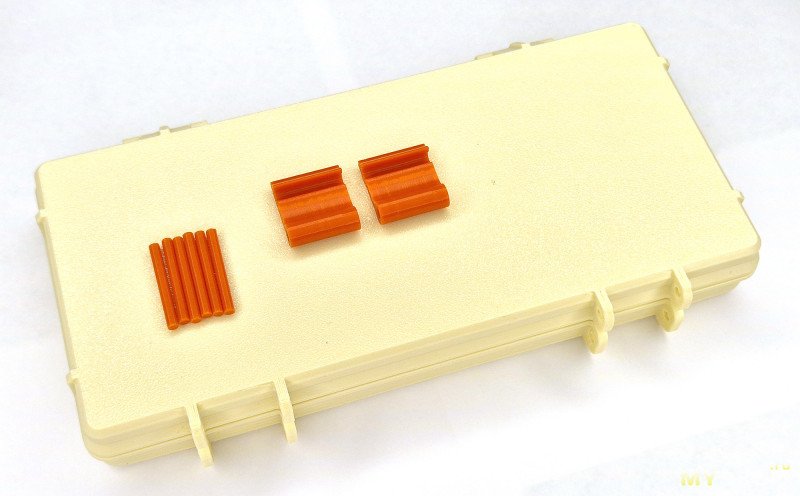

Далее я вернул оранжевый пластик и распечатал защелки и крепежные стержни:

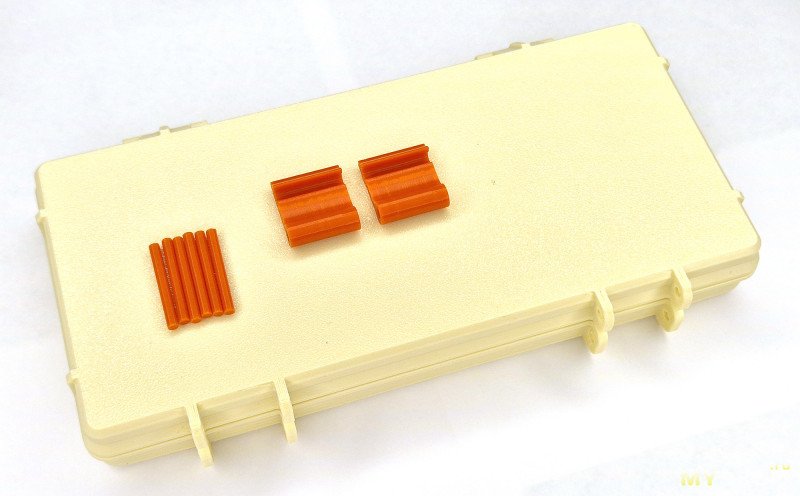

Теперь весь комплект в сборе:

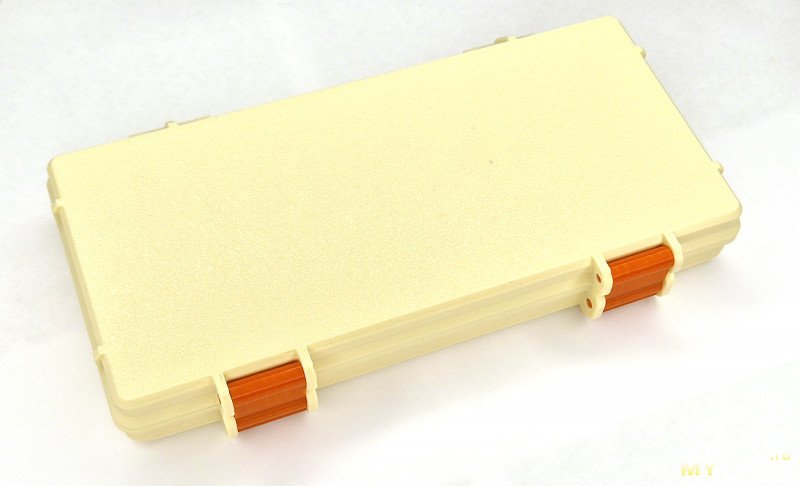

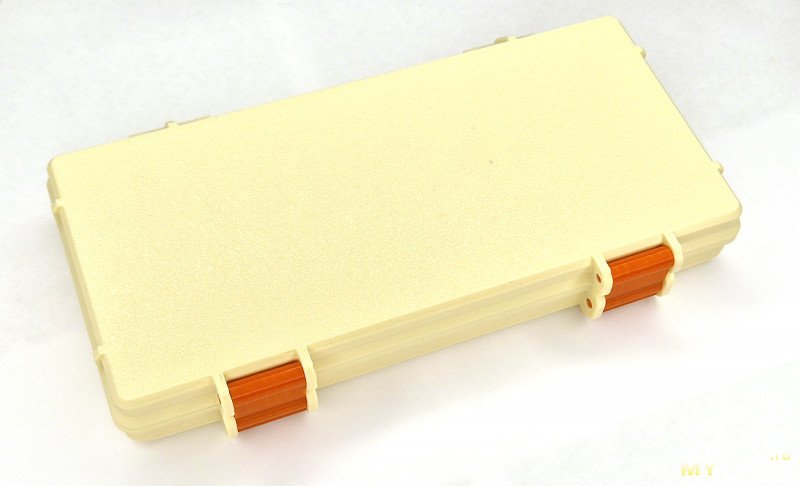

И можно приступить к сборке, которая заняла буквально пару минут:

В собранном виде органайзер получился невероятно крутым! Он прекрасно лежал в руках, обладал отличной жесткостью, не люфтил, а пластиковые защелки работали, ну, просто идеально. Поскольку доставать дихлорметан мне было лень, крепежные стержни я зафиксировал капельками суперклея. Он, конечно, клеит PETG сильно хуже, чем ДХМ, но нагрузки на стержни в этом направлении минимальные, так что выдержит. Теперь оставалось только поместить внутрь все 12 ячеек:

Надо сказать, что они отлично вошли в свои посадочные места, кроме, если только, парочки крайних – из-за отрыва дна органайзера от стола во время печати зазоры в этих местах «поехали». Тем не менее, они тоже и вставляются, и извлекаются из кейса достаточно легко. Закрывается кейс с ячейками тоже прекрасно, в общем, никаких претензий к созданным моделям у меня нет.

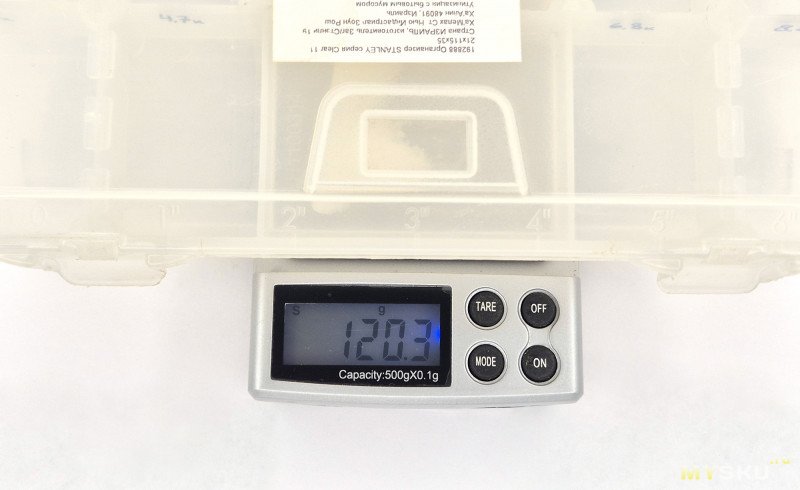

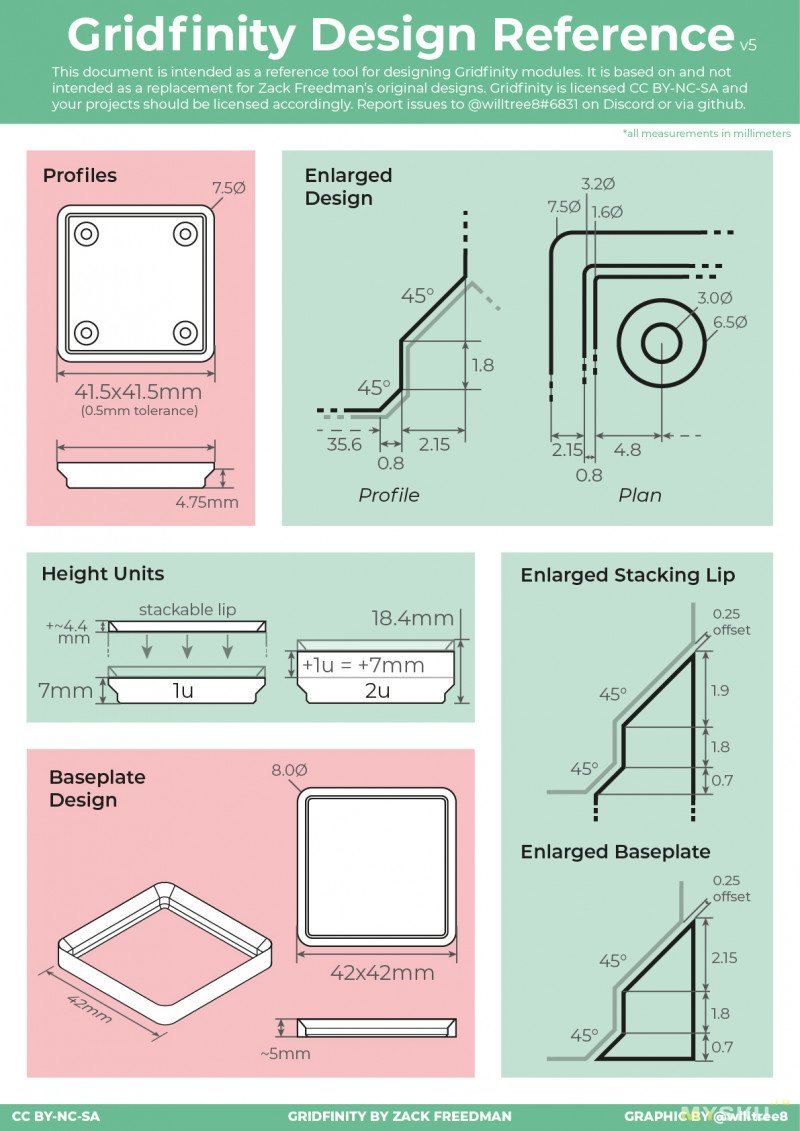

Теперь немного о грустном – органайзер получился не только качественным и жестким, но и весьма тяжелым. В полностью собранном виде без полезной нагрузки его вес составил целых 326 грамм:

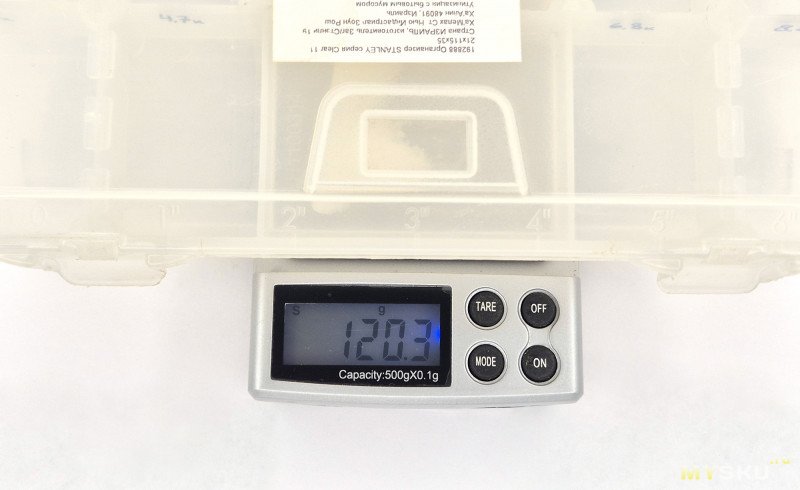

Это очень много, ведь пустой старый органайзер весил всего лишь 120 грамм!

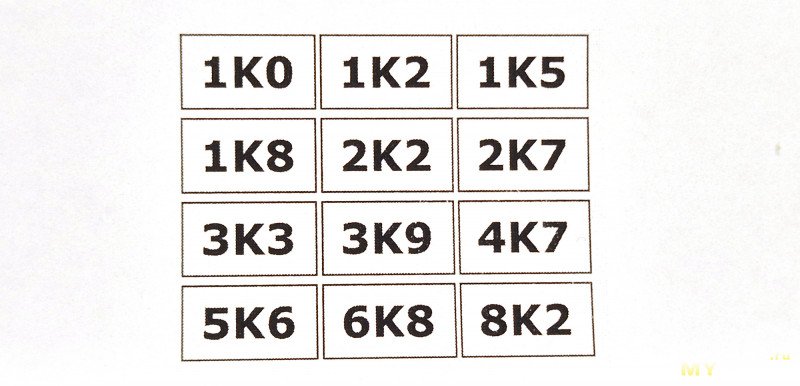

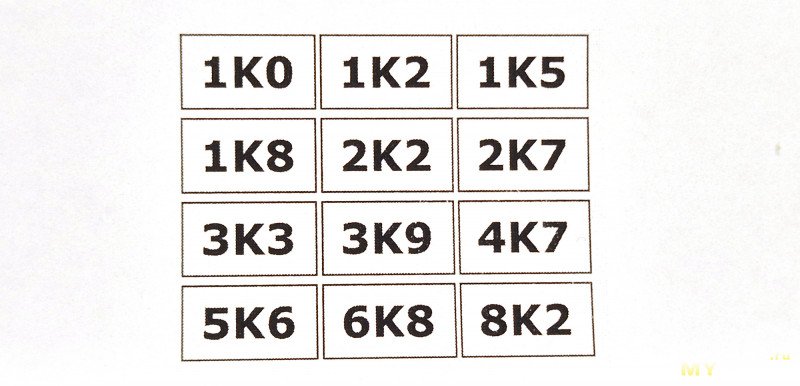

Конечно, за качество надо «платить», но органайзер определенно следует облегчить в следующей версии. Но об этом я напишу ниже, а пока осталось доделать последний «штрих» — наклеить на ячейки маркировку номиналов хранимых резисторов. Для этого я нарисовал в фотошопе 12 прямоугольников нужного размера с текстом маркировки внутри, распечатал их на лазерном принтере, после чего заклеил с лицевой стороны полученную распечатку обычным скотчем, а на тыльную сторону наклеил полоску двухстороннего скотча:

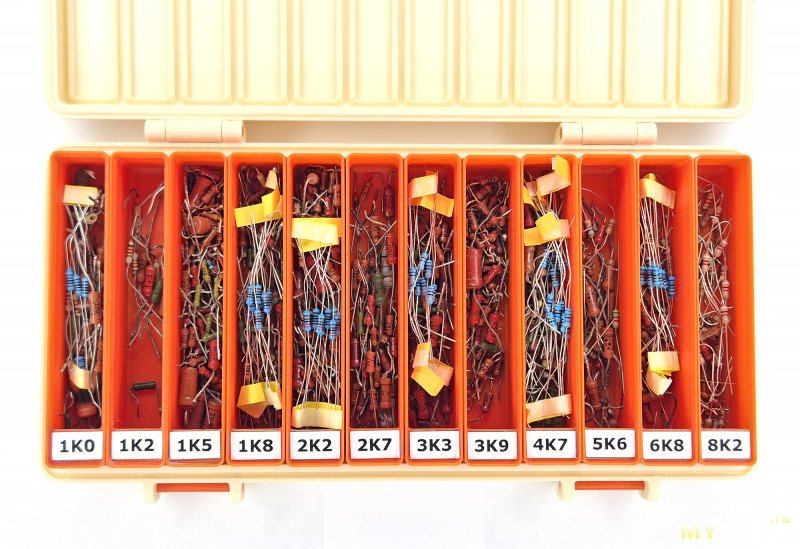

Далее разрезал их по линиям прямоугольников и наклеил на ячейки. Получилось, конечно, не так эффектно, как хотелось изначально, но прекрасно читаемо, а, значит, удобно и практично:

Теперь оставалось лишь только положить резисторы в ячейки:

Для интереса решил взвесить загруженный органайзер, получил вес 464 грамма:

Настало время подвести итоги. Органайзер получился просто шикарным, внешне смотрится ничем не хуже покупных, даже не сразу можно понять, что он напечатан. По функциональности он тоже на твердую пятерку, все изначально поставленные к нему требования были полностью выполнены. Правда, он получился весьма тяжелым – практически в три раза тяжелее предыдущего, но, во-первых, не стоит забывать о модульности, а, во-вторых, здесь есть небольшой задел для улучшения. Конечно, до 120 грамм вес довести не получится абсолютно никак, но, думаю, до 250 снизить вполне реально.

Что касается себестоимости, то если для упрощения считать один грамм пластика как один рубль, себестоимость органайзера оказывается на уровне 330 рублей без учета электричества и амортизации принтера. Общее время печати составило где-то 7 часов, так что можно предположить, что электричества было потрачено на сумму не более 20 рублей. Посчитать амортизацию намного сложнее, но если предположить, что общий ресурс принтера составляет не менее 5000 часов, то при цене нового в 50 тысяч рублей, каждый час его работы будет стоить не более 10 рублей, что даст полную техническую себестоимость органайзера в районе 420 рублей. Скорее всего, реальная себестоимость будет ниже, т.к. пластик можно найти дешевле, а полный ресурс принтера будет значительно больше.

Много это или мало? Для абстрактного органайзера для резисторов, которых нужно как минимум 6 штук – немало. Абсолютно очевидно, что печатать его есть смысл только на своем личном принтере, печать на заказ сделает его «золотым». С другой стороны, если рассматривать его как уникальную вещь, спроектированную и изготовленную полностью по моим пожеланиям и размерам, его себестоимость уже перестает казаться слишком высокой. Ну, и я планирую несколько облегчить модель – уменьшить толщину стенок, дна и крышки до 1.5 мм, что также положительно скажется на себестоимости.

Какой вывод можно из этого сделать? Полученным результатом я очень доволен. Оказалось, печать органайзеров и других систем хранения на 3Д-принтере вполне возможна, зря я так долго не хотел попробовать. Поэтому, если кто-то из вас прямо сейчас задается таким же вопросом – не ждите, а пробуйте, это реально! Можно взять готовые модели, например, воспользоваться генератором Gridfinity, или, взяв за основу существующие наработки, разработать полностью свою систему хранения, как это сделал я.

На этом у меня всё, спасибо за внимание. Модели и исходные файлы SolidWorks можно взять тут:

www.thingiverse.com/thing:7227752

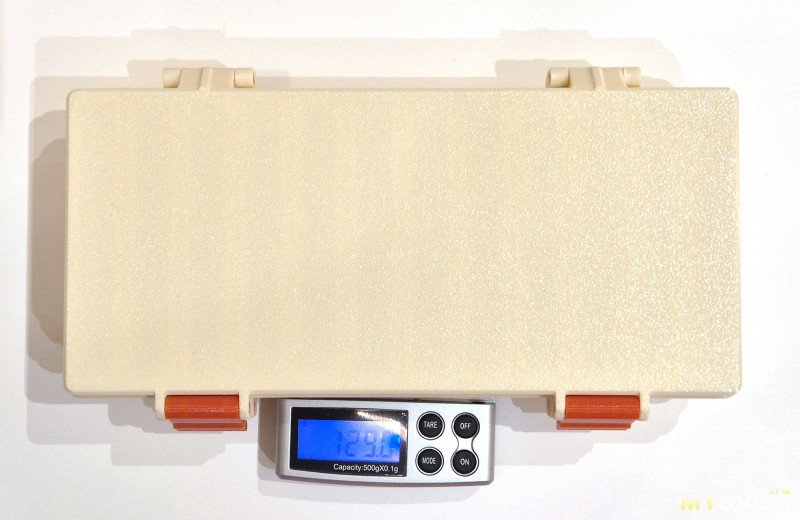

UPD. Подумал, и решил облегчить органайзер. Сделал еще одну модель, уменьшил толщину дна и верхней крышки до 1 мм, толщину стенок – до 1.5 мм. В итоге, пустой органайзер стал весить 129 грамм:

А вместе с ячейками – 231 грамм:

Если сравнивать это с первой версией, которая весила 326 грамм, облегчение получилось в 1.4 раза, что является отличным результатом. По ощущениям органайзер стал, конечно, менее жестким, однако в сложенном виде он совершенно не проигрывает по жесткости предыдущим боксам. Думаю, на таком варианте и можно остановиться. Что касается себестоимости, я бы оценил обновленную версию рублей в 300, и это уже вполне адекватная цифра за модульную конструкцию. Сомневаюсь, что готовый можно купить дешевле.

Какие планы на будущее и есть ли развитие у этого проекта? Да, есть. Во-первых, хочу попробовать разместить в таком корпусе ячейки в формате 6х2 и посмотреть, какими вариантом будет пользоваться удобней. Во-вторых, используя данный профиль ячеек и конструкцию кейса можно создавать органайзеры абсолютно любых размеров для хранения всевозможных радиоэлементов.

Модель второй версии также можно найти по ссылке:

www.thingiverse.com/thing:7227752

Всем спасибо и до новых встреч!

На самом деле, разных вариантов хранения выводных компонентов достаточно много. Например, одним из самых старых и известных, наверное, каждому способов является использование пустых спичечных коробков. Несмотря на большое количество недостатков, этот способ был невероятно популярен во времена пост-СССР, ведь размер спичек был сопоставим с размерами электронных компонентов, а сами спички были практически в каждом доме, то есть, пустые коробки доставались радиолюбителям совершенно бесплатно. Поэтому такие коробки не выбрасывались, а тщательно собирались, а также просились у соседей. Когда их набиралось достаточное количество, то с помощью «конторского клея» (жидкое стекло ныне) они склеивались в большой органайзер, куда и раскладывались всевозможные электронные компоненты. Если органайзер заканчивался, также легко можно было подклеить к нему новые коробки или даже склеить второй такой же, так что проблем с количеством ячеек можно сказать, что не было.

Конечно же, и у меня тоже сначала был именно такой органайзер, но с течением времени мне всё больше и больше надоедало мириться с его недостатками, так что я стал искать альтернативные способы хранения. Не помню уже парочки промежуточных вариантов, но в какой-то момент я остановился на таких боксах:

Они оказались оптимального для резисторов размера, достаточно надежными, чтобы выдерживать падение, достаточно плотными, чтобы их можно было переворачивать без риска перемешивания резисторов, а также позволяли легко устанавливаться вертикально друг на друга, чтобы их было удобно хранить в полностью забитом шкафу. Основных недостатков у них было два – ячейки были частью корпуса и не вытаскивались из него по отдельности, а самих ячеек в боксе было всего 11, в то время как для хранения резисторов нужно хотя бы 12 штук, чтобы разместить там стандартный ряд Е12 с паспортным отклонением 10%.

Тем не менее, на тот момент я решил, что с такими недостатками я смириться готов, после чего следующие лет 15 все мои выводные резисторы небольшой мощности хранились именно в этих боксах. И, скорее всего, так было бы и дальше, если бы пару лет назад я не познакомился с проектом Gridfinity, предлагавшим открытое модульное решение для хранения практически любых компонентов и расходных материалов, которое можно было спроектировать именно под свои нужны и распечатать самому на 3Д-принтере. Пару лет я периодически посматривал на этот проект, но печатать себе так и не решался – основными стопперами для меня были размер базовой ячейки Gridfinity 42x42 мм, что не очень вписывалось в мои представления о хранении компонентов, а также достаточно широкий, на мой взгляд, профиль дна ячеек.

И если первую проблему еще можно отчасти обойти кастомным размером ячеек, задаваемым, например, в генераторе, то вторая является, по сути, стандартом Gridfinity. Конечно, можно было не обращать внимание на такие мелочи и просто распечатать наиболее подходящий по размерам вариант, однако меня не отпускала мысль, что если уж печатать органайзер, то его параметры должны быть не просто близкими к желаемым, а прямо идеальными – иначе какой вообще смысл в использовании 3Д-печати, если на выходе не будет именно то, что я хочу? И основываясь на этих мыслях я всё время прокрастенировал, откладывал решение вопроса на будущее.

Но тут вдруг случайно я натолкнулся в интернете на модель кейса для Gridfiniy, который мне очень понравился. Он сочетал в себе простой, но одновременно стильный и функциональный дизайн, перед которым я не устоял. Тогда я решил, что смогу подобрать подходящий для меня размер коробочек в генераторе, после чего подгоню кейс под полученные размеры сборки из 12 ячеек. Для этого я связался с автором и попросил у него исходные файлы модели кейса, на что получил вежливый ответ, что лучше я сообщу ему необходимые размеры, а он сделает все нужные мне файлы сам.

Такой поворот событий меня немного притормозил, потому что на тот момент я просто не знал, какие именно размеры мне нужны. Я планировал поэкспериментировать с разными размерами в сборке Solidworks, после чего уже выбрать наиболее подходящий мне вариант. Как итог, идея напечатать органайзер отложилась еще на пару месяцев. Но желание полностью не пропало, поэтому однажды вечером, в очередной раз доставая резисторы из своих боксов с 11-ю ячейками я вдруг понял, что ничто не мешает мне нарисовать свою Гридфинити со своим кейсом и ячейками. Сказано – сделано, через еще примерно неделю внутренней борьбы воодушевляющего «я смогу!» с опустошающим «да нафиг надо?» я окончательно решил приступить к решению задачи.

По традиции, сначала изложу требования к будущему органайзеру:

- Общий размер органайзера должен быть близким к размеру существующих боксов, то есть, примерно 220х120х30 мм, чтобы их можно было ставить друг на друга.

- Органайзер надежно защищает резисторы от перемешивания даже при его перевороте.

- Ячеек должно быть 12, и в каждую из них должен помещаться выводной резистор без какого-либо загибания выводов.

- Каждая ячейка должна легко вытаскиваться из кейса, чтобы её содержимое можно было высыпать на стол, покопаться в нем, после чего убрать обратно.

- Все модели печатаются на стандартных настройках и без поддержек.

- Весь органайзер выполняется целиком из печатных деталей без использования какого-либо крепежа.

- Профиль дна ячейки меньше, чем в Gridfinity.

В качестве базы для своего органайзера я решил взять ту же Gridfinity – поскольку она была представлена достаточно давно, собрала немало положительных отзывов, очевидно, что она неплохо продумана и уже избавлена от «детских болезней». При этом, всё, что необходимо о ней знать, помещается на одной единственной схеме:

Профиль дна ячейки у Gridfinity, на мой взгляд, достаточно громоздкий. Возможно, для больших боксов это самое то, но для маленьких ячеек можно сделать и поменьше. Вот с него и начну:

На первом чертеже изображен профиль дна ячейки, на втором – профиль дна кейса, куда будут устанавливаться такие ячейки. В собранном виде это выглядит так:

Зазор межу ячейкой и кейсом составляет около 0.2 мм с каждой стороны, чего вполне достаточно для современных 3Д-принтеров, чтобы полученные детали свободно входили друг в друга, но и не особо болтались. Расстояние между соседними ячейками будет 0.5 мм, а между крайними ячейками и стенками кейса – 0.25 мм.

Толщину внешних стенок кейса, исполнение петель и защелок я решил скопировать практически один-в-один из модели, которая мне понравилась. В итоге, получилось, что боковые и задняя стенки имеют толщину 2.5 мм внизу и 4.5 мм в месте утолщений, а передняя – на 1 мм больше (3.5 и 5.5). Такое увеличение делается только на нижней половинке кейса, на верхней в этом месте получается 1 мм пустого пространства, что необходимо для свободного открывания крышки, иначе она будет цеплять передний край ячеек. Дополнительно к этому петли и защелки добавляют по 7 мм к глубине кейса спереди и сзади. Таким образом, внутренние полезные размеры получаются на 4.5*2 = 9 мм меньше в длину и на 4.5 + 5.5 + 7*2 = 24 мм меньше в глубину, чем внешние размеры кейса. Высоту крышки кейса я решил также взять из модели, и она составляет 12.8 мм.

Зная эти параметры, можно рассчитать и все остальные размеры модели. Я выбрал, что ячейки под каждый номинал резисторов будут узкими и длинными, чтобы помещаться в один ряд внутри кейса. Тогда в каждую из них можно будет легко положить выводной резистор с расправленными необрезанными выводами. Таким образом, установочное место под каждую ячейку будет иметь размеры 18х96 мм (сама ячейка – 17.5х95.5 мм), общий блок на 12 ячеек – 216х96 мм, а весь кейс – 225х120 мм. Высота кейса будет 30 мм, верхняя крышка – 12.8 мм, основание – 17.2 мм. Толщину нижней и верхней стенок я выбрал 2 мм, что дает высоту бокса 25.5 мм и 0.5 мм запаса.

На всякий случай (лично мне это на практике не нужно) я решил предусмотреть возможность установки одной ячейки в другую, как у Gridfinity. Для этого придал верхнему краю ячейки вот такой профиль:

За счет этого ячейки могут входить друг в друга:

Также я сделал внутри ячейки небольшой выступ, за который будет удобно цепляться пальцем, чтобы вытаскивать ячейки из бокса. А верхняя граница этого выступа оказалась идеальным местом, чтобы разместить номинал хранимых резисторов. Маркировку я «вырезал» углублением 0.4 мм, которое предполагал впоследствии заполнить какой-либо цветной субстанцией. В итоге, получилась вот такая ячейка:

Теперь пришло время проектирования кейса. Исходя из выбранных ранее параметров и профиля дна ячейки сначала была создана нижняя часть кейса. Металлически винты М3, использованные автором оригинального кейса Gridfinity для крепления петель и защелок я решил заменить на пластиковые печатные стержни диаметром 3.5 мм, которые потом будут просто вплавлены или вклеены в соответствующие отверстия. Для удобства поиска деталей, с левого бока основания кейса я разместил диапазон номиналов резисторов, которые будут здесь храниться. На этот раз сделал это не углублением, а выпуклостью:

Затем попробовал «установить» пару ячеек в основание кейса, вроде получилось неплохо:

Следующим шагом необходимо было спроектировать крышку кейса. Сделал это по аналогии с нижней частью, получилось уже быстрее:

Для того, чтобы полностью исключить случайное перемещение резисторов между ячейками при перевороте кейса, с внутренней стороны крышки я разместил небольшие выступы, которые входят в ячейки сверху при закрытии органайзера:

Наконец, финальная сборка кейса:

Для фиксации кейса в закрытом состоянии необходимы две пластиковые защелки. Я решил практически не переделывать оригинальные, только чуть удлинил их ручки и адаптировал для пластиковых стержней:

Когда все модели были созданы, настал момент переходить к их печати, которую я начал с ячеек, для чего выбрал яркий оранжевый пластик. Первоначально я сделал у ячейки толщину стенок 1.5 мм, но после печати понял, что это слишком много, и 1 мм было бы вполне достаточно, поэтому переделал модель на меньшую толщину (на чертежах выше уже обновленная модель). Также я попробовал заполнять маркировочное углубление различными способами – маркер, ручка, акриловые краски, лак и даже затирка для плитки, но хорошего результата получить не смог. Лучше всего получилось с затиркой для плитки, но даже с ней внешний вид мне нравился не очень:

Поэтому я решил вернуться к стандартному варианту обычных печатных этикеток, а маркировочное углубление просто убрал из модели и в таком виде распечатал недостающие 9 ячеек (три уже были распечатаны ранее, пока я подбирал параметры):

Конечно же, после печати я проверил, как ячейки входят друг в друга. Сюрпризов тут не оказалось:

Затем было распечатано дно кейса, для которого я взял легкий бежевый цвет, изначально приобретенный под названием «слоновая кость». Также я заменил базовую пластину на столе принтера на «шершавую», так как такая текстура очень хорошо скрывает мелкие недочеты печати, да и вообще прекрасно подходит для корпуса органайзера:

К сожалению, я давно не печатал на этой пластине и подзабыл, что для нормальной адгезии к ней необходимо увеличить поток первого слоя на 20-25%, чтобы он лучше заполнял все неровности, в результате чего в процессе печати края детали немного отклеились. А так как заметил я это только после окончания печати, то выбрасывать полностью готовую деталь и печатать заново мне категорически не хотелось. К счастью, основная геометрия линии соприкосновения с крышкой не пострадала, пришлось только немного погреть феном дно, чтобы ячейки правильно вставали на свои места. Но при печати крышки я свою ошибку учел, и крышка уже распечаталась без нареканий:

Далее я вернул оранжевый пластик и распечатал защелки и крепежные стержни:

Теперь весь комплект в сборе:

И можно приступить к сборке, которая заняла буквально пару минут:

В собранном виде органайзер получился невероятно крутым! Он прекрасно лежал в руках, обладал отличной жесткостью, не люфтил, а пластиковые защелки работали, ну, просто идеально. Поскольку доставать дихлорметан мне было лень, крепежные стержни я зафиксировал капельками суперклея. Он, конечно, клеит PETG сильно хуже, чем ДХМ, но нагрузки на стержни в этом направлении минимальные, так что выдержит. Теперь оставалось только поместить внутрь все 12 ячеек:

Надо сказать, что они отлично вошли в свои посадочные места, кроме, если только, парочки крайних – из-за отрыва дна органайзера от стола во время печати зазоры в этих местах «поехали». Тем не менее, они тоже и вставляются, и извлекаются из кейса достаточно легко. Закрывается кейс с ячейками тоже прекрасно, в общем, никаких претензий к созданным моделям у меня нет.

Теперь немного о грустном – органайзер получился не только качественным и жестким, но и весьма тяжелым. В полностью собранном виде без полезной нагрузки его вес составил целых 326 грамм:

Это очень много, ведь пустой старый органайзер весил всего лишь 120 грамм!

Конечно, за качество надо «платить», но органайзер определенно следует облегчить в следующей версии. Но об этом я напишу ниже, а пока осталось доделать последний «штрих» — наклеить на ячейки маркировку номиналов хранимых резисторов. Для этого я нарисовал в фотошопе 12 прямоугольников нужного размера с текстом маркировки внутри, распечатал их на лазерном принтере, после чего заклеил с лицевой стороны полученную распечатку обычным скотчем, а на тыльную сторону наклеил полоску двухстороннего скотча:

Далее разрезал их по линиям прямоугольников и наклеил на ячейки. Получилось, конечно, не так эффектно, как хотелось изначально, но прекрасно читаемо, а, значит, удобно и практично:

Теперь оставалось лишь только положить резисторы в ячейки:

Для интереса решил взвесить загруженный органайзер, получил вес 464 грамма:

Настало время подвести итоги. Органайзер получился просто шикарным, внешне смотрится ничем не хуже покупных, даже не сразу можно понять, что он напечатан. По функциональности он тоже на твердую пятерку, все изначально поставленные к нему требования были полностью выполнены. Правда, он получился весьма тяжелым – практически в три раза тяжелее предыдущего, но, во-первых, не стоит забывать о модульности, а, во-вторых, здесь есть небольшой задел для улучшения. Конечно, до 120 грамм вес довести не получится абсолютно никак, но, думаю, до 250 снизить вполне реально.

Что касается себестоимости, то если для упрощения считать один грамм пластика как один рубль, себестоимость органайзера оказывается на уровне 330 рублей без учета электричества и амортизации принтера. Общее время печати составило где-то 7 часов, так что можно предположить, что электричества было потрачено на сумму не более 20 рублей. Посчитать амортизацию намного сложнее, но если предположить, что общий ресурс принтера составляет не менее 5000 часов, то при цене нового в 50 тысяч рублей, каждый час его работы будет стоить не более 10 рублей, что даст полную техническую себестоимость органайзера в районе 420 рублей. Скорее всего, реальная себестоимость будет ниже, т.к. пластик можно найти дешевле, а полный ресурс принтера будет значительно больше.

Много это или мало? Для абстрактного органайзера для резисторов, которых нужно как минимум 6 штук – немало. Абсолютно очевидно, что печатать его есть смысл только на своем личном принтере, печать на заказ сделает его «золотым». С другой стороны, если рассматривать его как уникальную вещь, спроектированную и изготовленную полностью по моим пожеланиям и размерам, его себестоимость уже перестает казаться слишком высокой. Ну, и я планирую несколько облегчить модель – уменьшить толщину стенок, дна и крышки до 1.5 мм, что также положительно скажется на себестоимости.

Какой вывод можно из этого сделать? Полученным результатом я очень доволен. Оказалось, печать органайзеров и других систем хранения на 3Д-принтере вполне возможна, зря я так долго не хотел попробовать. Поэтому, если кто-то из вас прямо сейчас задается таким же вопросом – не ждите, а пробуйте, это реально! Можно взять готовые модели, например, воспользоваться генератором Gridfinity, или, взяв за основу существующие наработки, разработать полностью свою систему хранения, как это сделал я.

На этом у меня всё, спасибо за внимание. Модели и исходные файлы SolidWorks можно взять тут:

www.thingiverse.com/thing:7227752

UPD. Подумал, и решил облегчить органайзер. Сделал еще одну модель, уменьшил толщину дна и верхней крышки до 1 мм, толщину стенок – до 1.5 мм. В итоге, пустой органайзер стал весить 129 грамм:

А вместе с ячейками – 231 грамм:

Если сравнивать это с первой версией, которая весила 326 грамм, облегчение получилось в 1.4 раза, что является отличным результатом. По ощущениям органайзер стал, конечно, менее жестким, однако в сложенном виде он совершенно не проигрывает по жесткости предыдущим боксам. Думаю, на таком варианте и можно остановиться. Что касается себестоимости, я бы оценил обновленную версию рублей в 300, и это уже вполне адекватная цифра за модульную конструкцию. Сомневаюсь, что готовый можно купить дешевле.

Какие планы на будущее и есть ли развитие у этого проекта? Да, есть. Во-первых, хочу попробовать разместить в таком корпусе ячейки в формате 6х2 и посмотреть, какими вариантом будет пользоваться удобней. Во-вторых, используя данный профиль ячеек и конструкцию кейса можно создавать органайзеры абсолютно любых размеров для хранения всевозможных радиоэлементов.

Модель второй версии также можно найти по ссылке:

www.thingiverse.com/thing:7227752

Всем спасибо и до новых встреч!

Самые обсуждаемые обзоры

| +63 |

4433

359

|

| +22 |

1080

56

|

| +79 |

4118

96

|

UPD. Бегло погуглил, вроде есть онлайн конвертеры типа такого:

convert.emachineshop.com/

Кстати, на Грабкаде обычно так и делают, помимо моделей в проприетарном формате еще и дают варианты в STEP/IGES. Рекомендую, хороший ресурс.

www.thingiverse.com/thing:7227752/files

А чем этот формат так хорош? Посмотрел, в нем действий нет, только модели, но не такие полигональные, как в STL

…

Делать органайзер без дна уже было предложение. В принципе, да, так можно. Но сильно пострадает внешний вид, плюс если тащить его, есть шанс зацепить дырявым низом что-то. Поэтому остановился на толщине дня 0.8 мм.

Органайзер для бисера 223 * 128 * 55 мм, 64 контейнера 25 * 11 * 5 мм, пластик ozon.ru/product/563239979 197 р

Органайзер для мелочей 225 * 170* 60 мм, 30 контейнеров 50 * 50 * 20 мм, пластик ozon.ru/product/3197619504 255 р

Баночки для мелочей, с плотной крышкой, D = 15 мм, L =40 мм, V = 5 мл, 100 шт, пластик ozon.ru/product/3174865422 238 р

Хотел подобные контейнеры сделать, но очень лень. Так и храню в подписанных Zip-пакетиках для каждого номинала. Рассортировал их и храню в коробке «стоя», как картотеку. Терпимо, но ваш вариант однозначно лучше.

Китайские выводные резисторы, которые заявлены как 1% далеко не всегда являются такими. Поэтому давно уже взял за практику, что если надо поставить выводной резистор, предварительно замеряю его сопротивление.

Тоже остановился на таком варианте, только с количеством ячеек 24 — как раз соответствует ряду Е24

Но не велика вместимость.

Я таких живьём не видел, увы. А вы можете пару фоток отдельной коробочки сделать, может поиск по фото Али что-то найдет?

И размер практически мой, закажу на пробу.

Такие большие разве?

В КБ такие популярны были mig-rnd.ru/product-category/container_k5/

Кстати, на муське и diy был mysku.club/blog/diy/64151.html

Как-то купил много футляров для зубных щёток, распилил их и склеил такую кассетницу. Это до эпохи 3D принтеров было.

А вообще — от количества зависит, та же коробочка из оргстекла на горячей оправке гнётся тривиально, но оправку таки надо сделать.

Ну и по поводу «скорую реорганизацию» я из личного опыта просто громко неприлично рассмеюсь. Мне, когда что-то достаточно задалбывающее делаю руками, приходится титаническим волевым усилием складывать на место инструменты.

Представить ситуацию, когда я вот этот листовой раскрой/заклей закончил и тут же побежал перерывать свои детальки и перекладывать на новообретённые места, я не могу. Понятно, люди разные, у кого-то может быть по-другому.

2) Внешний вид. Ну не люблю я вот эту принтерную шагрень.

3) На хоть каком-то вменяемом количестве (а скажем честно, если уж заводиться — то коробочек нужны сотни) листовой раскрой сильно сэкономит время по сравнению с печатью. Тут скорее вопрос — нужен ли для этой задачи принтер, всё ж плоскостное. Порезал с пазами — вклеил, а то и вставил. Вот в оригинальном варианте из топика — там понятно, что листовыми только крышки надо делать — ради прозрачности.

2. Будет хуже. Как по мне наоборот, печать эстетичнее.

3. Смоделировал, размножил, отправил на печать — заметно быстрее чем фигачить руками. Ситуацию, когда надо срочно, прямо на вчера, каждая секунда дорога я представить не могу, так что считал бы исключительно личные времязатраты.

Насчёт внешнего вида… в моём понимании приличное изделие имеет либо гладкие глянцевые поверхности либо явно целенаправленно нанесённый рисунок там, где он уместен. Ну ладно, спишем на вкусовщину.

У вас время выдергивания/очистки заготовок — и то будет сравнимым.

Ну, я в своё время проработал достаточно на рекламном агентстве, чтобы листовые изделия воспринимать как уровень поделок. Тоже, полагаю, вкусовщина, но мне полосатые отпечатанные выглядят порядками лучше.

Выдёргивания? Очистки? Окститесь! Тут нет совершенно ничего, что требовало бы хоть одной поддержки. А если бы и требовало — к примеру, какая-то нависающая ручка, то со времени изобретения древовидных поддержек, очистка выглядит как «хрусь и всё». Выдёргивание — «забрал с остывшего стола», когда пришло уведомление об окончании печати.

Это при том, что да, бывают случаи со сложной (особенно полой) геометрией, когда нужны какие-то адовы поддержки, но данный случай и не близко. Даже если поставить коробку «на попа», то, отрегулировав охлаждение мостов можно коробку напечатать без них.

Так если мы о чпу резке говорим — то то же самеое, а сборка на пазы — вообще тривиальна, если клей — ненамного отличается, если либо прорези/выступы есть либо банальную оправку-параллелепипед сделал. Клея капнул, нацепил, резинками прижал.

Кстати, для технички подобной этой вообще идеальны сопла с большим диаметром типа .6 или .8 — скорость возрастает, слоя становятся более выраженными, но это может быть не багой и фичей, а вот детализация типа выдавленных буковок теряется.

Шагрень — это отпечаток PEI-стола, просто купить с нужной текстурой если надо, вплоть до абсолютно гладких или каких-то хитротекстурированных.

Скорость у современного принтера ограничена не физической скоростью перемещения (которая сейчас и 600 мм/сек достигает), а скоростью выдавливания пластика хотэндом. А эта скорость от диаметра сопла зависит не сильно, можно сказать, что почти не зависит. У меня, кажется, реальный лимит — это 18 кубических миллиметров PETG в секунду. Ну и дальше сами смотрите — если ширина линии 0.5, а толщина 0.2, это всего лишь 180 мм/сек. А принтер мог бы и 300. Поставите 0.6 и ширину 0.8, будет максимальная скорость 112.5 мм/сек.

То есть, хотите печать быстрее — надо ставить более навороченный хотэнд. При этом надо понимать, что то, что обещает производитель можно сразу делить на полтора-два, т.к. обещает он это на каком-то сферическом высокоскоростном филаменте, а как только вы вставляете обычный PETG, сразу максимальный расход падает.

Когда у меня был анет со стоковой прошивкой, я там заморачивался этими соплами — и 0.6, и 0.8 ставил. И там да, это давало реальный прирост, потому что скорость перемещения там была до, кажется, 50 мм/сек. Тогда понятно, что 0.6/0.3 будет быстрее. И, кстати, для PETG большое сопло плохо — он текучий очень (когда горячий), чем больше сопло, тем больше норовит вытечь. Поэтому сейчас понял, что стоковое сопло 0.4 мм самое то — ставлю ширину линии 0.5 внутри и 0.45 внешний периметр и скорость определяется именно расходом.

О, кстати, сегодня мне сухой бокс для филамента приехал. Я сначала хотел колхозить из коробок для сыпучих продуктов, но с купонами-скидками обошёлся меньше 6 долларов, я взял сначала один, потом докупил ещё один, когда обновился купон. Единственное жалко, силикагеля не вкинули, в остальном я бы за эти деньги не наколхозил путного, однин только пластиковый контейнер нужных размеров стоит минимум 3 евро, плюс гемор. Если бы не болел, не поленился бы пойти в подвал, присобачить к принтеру и запилил бы обзор.

Кстати, оно и не так плохо — поверхности можно айронить, а разница слоев у 0.4/0.6 не слишком велика. Ущерб идет на детализации.

А вот в чем я не вижу смысла, так это в 0.2

Пробовал пару раз, больше никогда в жизни. И качество не сказал бы что в 2 раза лучше.

Вот именно. А выигрыша в скорости всё равно нет ) Так зачем такие сопла?

Если есть AMS, то можно будет печатать в несколько цветов — только это так себе удовольствие: много отходов да и медленно просто ппц как. Но она не бесполезна — может, к прмеру, автоматически менять закончившийся филамент, так что не надо, к примеру, сваривать, или же планировать, что делать с огрызками. Для тех кто участвует в Друкармії, чтобы печатать подарки для друзей бесплатно, вообще безумно полезно (там ещё делают разные приспособы для тиражирования, типа автоматическая печать со скидыванием готовых изделий в корзину.

Бамбук — самый хайповый, но совершенно заслуженно принтер. Огорожен, увы, по самое небалуйся. Кинематика дрыгостол (что не так плохо как иногда), А1 без АМС стоит в Германии 249 евро, с АМС на 100 дороже. Мини стоит 189.

Есть, к примеру, Qidi Q1 Pro — отличный принтер с парой легкофиксимых болячек (типа притянуть кожух хотэнда стяжкой или добавить отверстия для вентилятора) — тут всё как ты хочешь — закрытый кожух и даже с термокамерой (60 градусов, идеально для печати, скажем, АБС или нейлоном), прошивка опенсорсный клиппер (вернее, там из коробки допиленный производителем, но народ сделал прошивки и на ванильном со всеми последними версиями), сеть, вайфай, все дела, так что как и бамбуком можно смотреть через камеру за печатью, контролировать, слать из слайсера и т.д. Стоит 349 евро. У меня недавно делился кулстори, что БУ не успел купить за 130 на нашем немецком Kleinanzeigen. Я даже пожалел что буквально перед этим за 60 евро купил Anicubic Kobra за 60 — пришлось в него похоронить еще esp32 + step down DC DC чтобы сделать Wifi-принтером, так что, скажем, 65.

Ещё народ очень сильно хвалит Flashforge Adventurer 5M (не pro, который сильно дороже) — там его допиливают тем самым листовым раскроем, чтобы сделать закрытую термокамеру. Почему делают понятно — про стоит больше 430, не про 249, но я бы посмотрел что-то другое. Тот же Квиди по мне веселей, хотя нюансов не знаю. На Адвенчурер есть AMS, так что все те же штуки с печатью несколькими цветами или сменой закончившегося филамента.

В бюджет 600 баксов можно накупить огого сколько. Но я бы сейчас если бы начинал, взял бы какой-то минимально неплохой бу до 100 евро, настроил печать, попросив помощи у какого-нибудь Claude или Chatgpt, попечатал как есть, узнал бы что именно мне надо и чего не хватает, а потом бы двигался дальше. К примеру, сейчас в Kobra меня совершенно не беспокоит унылая скорость, всё равно послал на печать и достал, а только «за +15 мог бы купить намного лучше».

Насчёт Qidi понял, спасибо. Закрытый кожух, потому что кошка бегает, а опенсорс — потому что у меня всё кастомное, даже смартфон рутованный, всё равно до этого дойдёт. В какой-то момент, конечно, я решу, что всё нормально и больше никогда ничего не трону, но до этого ещё дожить надо.

Коротко отличия 5Х от 5М по порядку:

1) стол 220в вместо 24в

2) ОЗУ 512 вместо 128

3) установлена АМС

4) плату головы изменили поставили новую меньшего размера

5) изменили сопло, гавносьем, на клон бамбука, теперь сопла по 600р

6) изменили валы по х, теперь 10мм вместо 8

7) изменили блок питания

8) апгрейднули прошивку тенз

9) добавили в голову нож филамента

10) наконец-то установили датчик застревания филамента

А если с открытым кодом, вам уже два нормальных варианта порекомендовали — Flashforge и Qidi. Первый крайне дешевый, на последней распродаже был 17К наших рублей. Это прямо 210 баксов или около того. Qidi покруче, но и подороже.Ну, это точно бамбук :)

Поэтому, нет, CoreXY явно лучше. Просто бамбуки смогли выжать из дрыгостола больше, вот и все.

Edit: Хм, я так смотрю, бамбу расхачили основательно, так что в принципе тоже вариант, надо изучить плотнее

Я ж так понимаю, у клиппера ровно два основных плюса — открытость и возможность снять нагрузку с хиленького МК и переложить её на что-то более мощное. А тут у них родная прошивка открыта (и да, прооизводное марлина) и родной процессор вполне себе мощный. Или там ещё какие-то важные плюсы есть?

Хотэнд — а можно поподробнее? Потому что я на каком-то русскоязычном сайте тоже про 320 прочёл, а потом пошёл смотреть англоязычные ресурсы и не увидел таких требований — например, 3d4create.com/3d-printing-temperatures-for-pla-abs-petg-tpu-nylon/ или www.simplify3d.com/resources/materials-guide/properties-table/ — здесь только для поликарбоната 260 — 310°C. У самой Прусы тоже в табличке нет таких температур — help.prusa3d.com/filament-material-guide — я упускаю что-то?

Ну и они выкатывают хотенд до 400 градусов с нового года, пока до «серьёзных» материалов доберусь — уже будет в продаже. Зато я туда за разумные деньги смогу прикупить приблуду на 4 сопла — а это уже интересно, комбинированная печать — это явно перспективно.

Так-то у меня ещё пара месяцев «на подумать» есть…

Отдельно можно отметить, что клиппер развивается сообществом, так что если на вашем принтере будет стоять чистый клиппер, вы будете полностью независимы от производителя, не будете ждать, когда он реализует новую функцию и т.д., а сможете просто взять и обновиться из основного репозитория. Поэтому принтеры с архитектурой SBC+MC находятся на шаг впереди принтеров архитектуры MC only, и последние имеет смысл брать только как готовый инструмент, в который вы никогда внутрь лезть не будете — тогда вам и не важно, что там.

По температуре печати я вам детально подсказать не смогу, т.к. сам печатаю, в основном, PETG. Но тут есть такой нюанс — например, для того же ABS, вроде как, нужна температура 250 градусов, то есть, даже условный эндер с ним справится. Но тот же Соркин неоднократно говорил, что для качественной печати ABS нужна температура 270-280 градусов. Под качественной он, прежде всего, понимает получаемую прочность детали, а она сильно выше при 280 градусах. Для других «серьезных» пластиков нужна температура еще выше — насколько я помню, для нейлона нужна 300.

Что касается PETG, начинал я с 220 градусов (как рекомендовал производитель на первой катушке, которую я купил), а сейчас остановился на температуре 240 — так мне результат нравится больше.

Ага, Соркин, точно. Проблема в том, что он один такой. Я крайне подозрительно отношусь ко всяким «еретическим» мнениям в «промышленных» областях. Причём он приводит табличку температур, говоря «Тесты зависимости прочности поперёк слоёв от температуры хотэнда есть, но они противоречивы, а также имеют проблемы в методологии. Поэтому на данный момент не остаётся ничего другого, кроме как пользоваться общепринятыми температурами печати для разных филаментов» — и даёт цифры, которые выше общепринятых градусов на 30. Если с его утверждениями насчёт температуры камеры относительно понятно — там есть ссылка на хоть какие-то источники (хотя тоже ограниченно), то с температурой сопла что-то загадочное.

Насчёт PETG в тех же табличках стоит 220-250, 230-250 и у прусы вообще 215-270, так что ваши 240 хорошо попадают в диапазон (и даже Соркин тут предлагает 235).

В принтерах «своя система» — это плохо :)

Охотно верю. Но, опять-таки, нужен отдельный SBC.

Да, если глубоко подумать, к его выводам часто возникают вопросы. Поэтому по температуре сразу сказал, что много информации у меня нет. Но на PETG я пробовал и 210, и 250. И на 250 результат был почти такой же, а вот на 210 было сильно плохо. Отсюда я делаю эмпирический вывод, что лучше, чтобы принтер мог больше, чем меньше, т.к. вдруг понадобится? То есть, если брать серьезную машину за штуку баксов, она должна уметь всё, иначе зачем переплачивать, и чего бы тот же AD5X не взять? Он тоже в цвета умеет.

Но это моя такая позиция. А какая у пруши производительность хотэнда в кубических миллиметрах в секунду?

На AD5X ругались, что запчасти только свои уникальные подходят и моделей нет, чтобы если что напечатать замену, но вообще интересно, я покопаю, может, не так всё плохо.

Производительность — 26 мм³/с вроде как. Вот тут увидел: old.reddit.com/r/prusa3d/comments/1ivsx9k/what_is_pthe_printing_speed_of_core_one/ — я там пока слова понимаю, а смысл — через раз, ещё не разбирался толком.

А что там менять надо? Я надеялся, что ничего :) Вроде ж даже сопла от бамбука туда идут или как-то так.

Это стандартная сейчас. Я подумал, вдруг что-то более мощное поставили )

На самом деле, производительность хотэнда — это именно тот параметр, который определяет скорость печати, т.к. скорость перемещения головы уже возросла настолько, что теперь не является узким местом. У меня заявлена была примерно такая же, но реальная на PETG оказалась только 16 куб. мм/сек.

Я тоже надеюсь, что ничего. Это реддитовские рекомендации.

В треде по ссылке выше говорят, что реальная оказалась 32. Собственно, вот примерно за это я его и хочу купить — они крайне осторожны, заявляют всё консервативно и гарантированно это предоставляют, а обычно — даже больше, так как всё с запасом.

Вроде на специальный пластик для бенчмарков не похоже. Я еще в обсуждениях профилей слайсера встречал, что у пруши они предельно консервативные чтобы точно хорошо напечатало, и кто хочет — может под свои задачи сильно подкрутить, и ещё о чём-то, уже не помню о чём именно. В общем, если за пару месяцев ничего не изменится — проверю лично. Ну или, может, что-то другое возьму, если поблизости окажется какой-то спец, способный всё настроить и полечить все детские болезни. Тот же QIDI, к примеру.

1) нет обзорности — только по этикеткам смотреть, а если хочешь знать, сколько — выдвигай

2) падучие

А еще можно что-то аналогичное посмотреть. Мне тоже как-то не приходило в голову искать органайзеры по ключевым словам «бисер» или «бусины» )

А вот аналогичное я искал — не ловится ничего интересного. Если вам повёзёт — делитесь :-)

А новые резисторы, расстортированные по ряду E24, лежат в zip-пакетиках.

по 5дорогиеПисьмо на Балабановскую спичечную фабрику: «Я 11 лет считаю спички у вас в коробках — их то 59, то 60, а иногда и 58. Вы там с ума что ли все посходили?»

Вообще, главное качество такой кассы — что при монтаже плат можно поставить их несколько штук друг на друга перед собой, и будет стена из коробок. Мгновенный доступ к любой позиции. У меня обычно из этой стены частично выдвинуты самые ходовые номиналы. А когда детали в горизонтальных коробочках, да каждая с крышкой — это не для оперативного доступа. Добавляется слишком много лишних манипуляций. Это большой шаг назад по сравнению со спичечными коробками. В таких можно хранить что-то редко нужное. Но такое без разницы как хранить. Я использую пакетики, с ними нет ограничений объема отдельной позиции. Хотя тут мог быть и какой-то органайзер.

Такие бумажки — интересное решение. Только не совсем понимаю, что их заставляет сохранять положение параллельно передней стенке коробки? Если за них тягать, они должны оттопыриваться.

Что касается переполнения — с коробками такого не должно быть. Если это те же самые номиналы, зачем забивать коробок под завязку? Можно хранить какую-то часть в коробке, а остаток, например, в пакетике и пополнять коробок по мере необходимости. Если номиналы разные, заводится отдельный коробок, благо это практически ничего не стоит.

Вы сильно преувеличиваете значимость проблемы мгновенного доступа. Когда вы начинаете собирать какую-то схему, у вас есть первоначальный список деталей, вы их достаете, потом уже начинаете сборку. И большой разницы, в каких именно ящичках хранятся детали нет, главное, чтобы на поиск номинала не уходило много времени. Когда вы меняете детали в процессе наладки схемы, то время, потраченное на наладку в разы больше, чем время доставания компонента из любых коробочек. То есть, это тоже не создает проблемы. Ну, и ячейки-то из органайзера извлекаются, если вдруг вам надо прямо какие-то компоненты иметь на столе.

Я тоже прошел путь от спичечных коробков, поэтому на личном примере понял, насколько специализированные органайзеры удобней. Тем более, они не навязывают вам единственно возможную концепцию хранения как это делают коробки — вы можете выбирать горизонтальные или вертикальные системы по своему желанию, ячейки при необходимости можно менять местами, подобрать удобный вам размер и т.д. А вот с коробками этого всего делать нельзя.

Ну, и чисто оффтоп — вам действительно удобней читать формат «М10», чем «100К»?

У каждого свой опыт. Мне вариант «стена из коробков с деталями» при монтаже плат настолько сильно понравился, что даже смотреть не хочется в сторону всяких органайзеров. Перед сборкой никакие детали по списку не достаю, всё беру в процессе из коробков. За исключением, конечно, габаритных деталей, которые хранятся отдельно. Но их на плате, как правило, мало.

Для чего-то удобней. Но системы хранения традиционно весьма дорогие. Для хранения винтов-гаек и всяких фрез-резцов пришлось купить кассетницы, но это был болезненный удар по личным финансам. А сделать свои — сложно, 3D-принтера у меня нет, а фрезеровать стенки коробок из пластика и потом клеить — куча времени, да и листовый пластик дорогой.

Читать — без разницы. На резисторах и конденсаторах ведь тоже часто так писали: M10. Удобство — всегда 3 символа. Я и на схемах так раньше писал. И только активное использование PSpice меня от этого отучило — он такое не понимает, поэтому везде стал писать 100к.

Не все. Тут было несколько ссылок на достаточно недорогие органайзеры, один из таких я уже заказал на пробу.

Здесь полностью согласен. Не стоит тратить свое время на такие вещи, как ручное изготовление коробок. Тут или готовое покупать, или печатать.

Я вот сейчас раздумываю, как маркировать этот диапазон. Или 3-мя как у вас, или 4-мя, что более удобочитаемо, но тогда шрифт уменьшать придется. В случае с сотнями Ом такой проблемы не вижу, т.к. там можно просто число писать, ведь Омы подразумеваются.

Но ведь это не так, впаять SMD-резистор — это два касания. Найти и вынуть его из органайзера будет намного дольше.

Есть своя красота в обозначении, где всегда есть одна буква и две цифры: 33E (или 33R), K33, 3K3, 33K, M33, 3M3.

А смд я никогда в таких органайзерах не хранил и не храню. Это — исключительно под выводные компоненты. Для СМД удобней Aidetek пока ничего не придумали, это прямо идеал. Причем, в одном боксе сразу 144 ячейки!

А вот почему омы обозначают или буквой Е или буквой R?

Видел только на картинках, по-моему, спичечные коробки удобней.

Вопрос интересный (напомнило — почему силу тока обозначают буквой I?). Буква «О» не подходит, с нулем можно перепутать. Буквы «Омега» нет в латинском алфавите. Надо что-то другое. Буква «R» выглядит логичной для сопротивления. Чаще ее и используют, например, 0.33 Ома — это R33. Почему на советских резисторах иногда была буква «E» — точного ответа нет. Может как-то связано с рядами E24 и т.д. Но там это от EIA (Electronic Industries Association), правильно будет EIA-24.

Наоборот. Там плотные крышки у ячеек, ничего никогда не выпадет и не потеряется, а также оптимальный размер — спичечный коробок для традиционных смд просто огромен. Также у них есть отдельная серия ESD-safe из токопроводящего пластика. В общем, я как только попробовал, сразу понял, что это идеал.

Не представляю, как работать с этим ящиком на монтажном столе.

Странное мнение. В коробок как раз помещаются нарезанные по 10 резисторов ленточки (именно в таком виде они продаются в магазинах), всего помещается 20 — 30 таких ленточек, плюс немного выводных резисторов на дне. Это как раз нормальный запас каждого номинала. Размер — идеален.

Да, это я тоже хотел бы. И станок лазерной резки… Но они оба тоже не для квартиры, как и токарный.

Не поверите, но так же ))

Очень редко в магазинах ленточки нарезаны по 10 шт. Из Китая вообще ненарезанные приходят, из локальных магазинов — как повезет. У них свои системы хранения, и нарезают детали они под них. Пример более длинных лент из Чиподипа есть у меня в обзоре поддельных маломощных транзисторов.

Да и хранить в лентах крайне неудобно. Если бы у вас дома был станок для установки деталей, я бы тогда еще понял, а для ручной пайки это целая куча лишних действий для каждой детали. Я предпочитаю единожды извлечь купленные детали из ленты, а затем быстро их доставать из коробочки. Отдельной болью при хранении в лентах является подбор деталей — он тут просто невозможен. Ну, и от времени ленты имеют свойства разваливаться, детали просто выпадают.

Вовсе нет. Для большинства СМД-компонентов даже размер ячейки Aidetek можно считать большим, а что уж говорить про спичечный коробок. Вы храните картон и пленку, а не детали)

Да, тоже обращал на это внимание. Не понимаю, почему так ) Уж логичней было бы u, типа, 8u2.

Фрезерный нормально себя в квартире чувствует. Токарный мог бы быть тоже. Поработал, стружку пылесосом убрал — и как ничего и не было. Единственное неудобство — в подошвы тапок стружки впиваются, неприятно потом ходить. Достаю пинцетом. Лазерная резка — вот это это под вопросом, там дым.

Это звучит как троллинг. Неужели лучше потрошить ленты после покупки? Что потом с этим делать? Всё же перепутается. Номиналы на 0603 я даже в очках плохо вижу, на конденсаторах их вообще нет. А так на ленточке написал — и всё. Иногда надо и на работу некоторые детали взять, и на другой проект отложить, и посчитать — всё это удобней в лентах. Поэтому я даже не рассматриваю кассы, где SMD хранятся россыпью.

На счет пластика и металла — согласен, металлические вещи сейчас воспринимаются более надежными и качественными. Но это от повсеместного абьюза пластика. А ведь есть предметы, которые от пластика только выигрывают.

Конечно ) Я сразу все купленные ленты потрошу — высыпаю по одному номиналу в коробочку, а оттуда пересыпаю в ячейку Aidetek. Это намного быстрее, чем по одному вытаскивать потом из лент. Раньше пытался делать как вы, резать на кусочки и хранить так, оказалось крайне неудобно — каждый желательно подписывать, да и часть деталей из них обязательно выпадет. Даже на вашем фото уже парочки не хватает)

Если надо отложить, то, конечно, в лентах удобней. Но что если в схеме одна деталь этого номинала? Отрезать кусочек ленты на одну деталь — высока вероятность, что деталь выпадет и потеряется, да и подписывать огрызок такой неудобно.

Я бы для таких целей тоже использовал какой-то органайзер с маленькими ячейками — отложил нужное количество деталей в ячейку, подписал её, закрыл и понес на работу. Но у меня нет таких задач, я же радиолюбитель) Хорошо, если один проект какой-то вечерами делается.

Это я иногда иголками тестера прозваниваю резисторы, когда надо выбрать точное значение. Сами они обычно не выпадают. Очень редко бывают бракованные ленточки, отклеиваются. С Китая пару раз такие присылали. Но там я обычно не беру. Покупаю резисторы в двух магазинах, они там порезаны по 10 шт. и подписаны. Если только беру большое количество, тогда отматывают с катушки, но это под какой-то большой заказ, в кассетницу они вообще не попадают. А так я и правда не представляю, как работать с вынутыми из ленты SMD. Их даже брать из коробки тяжело будет, надо пинцетом, а на таком расстоянии в очках уже не видно, что там беру. А так беру руками из коробки ленточку, кладу на стол рядом с платой, вынимаю и паяю сколько надо из нее резисторов. Обычно на плате несколько штук одного номинала. Затем кладу ленточку с остатками обратно. Не покидает чувство, что Вы просто шутите, когда говорите, что SMD россыпью — это удобно :)

О, катушечки :) Такие хорошо на 3д-принтере печатать, кстати. Только из двух частей придется составлять. Но сил бы сильно меньше потратили и шею не гнули.

Большинство моих — именно из Китая, возможно, поэтому и замечал, что отклеиваются.

Органайзер ставится рядом с платой, из него пинцетом вытаскиваются нужные номиналы и кладутся на плату или рядом (смотря как делать). За счет того, что органайзер небольшой, он легко помещается даже на краю стола. И это получается быстрее, чем с кусочком ленты — ведь не надо из ленты детали вытаскивать, а это не самый быстрый и приятный процесс. При этом, в органайзере «под рукой» сразу 144 номинала!

Так ведь тоже пинцетом берете :) То есть, на одно действие больше получается.

Вовсе нет. До Aidetek'а я ведь тоже хранил СМД в лентах, поэтому лично ощутил преимущества органайзера.

Пробовал работать с россыпью (в частности, в круглой кассе, что на фото ниже), но не зашло. И на работе всегда SMD хранились в ленточках. Были времена, там монтировали много и активно, хоть и вручную. Монтажницы тоже работали с ленточками. И у всех знакомых SMD в ленточках. Как по мне — россыпь, это какое-то недоразумение. Например, Интеграл выпускает транзисторы в SMD (3129/3130) россыпью, их у меня много, лежат в коробочках, но не использую, их тупо неудобно брать. Покупаю и использую в ленточках. А для более массовых деталей, как резисторы, так и подавно — только ленточки. Очень удивлен, что Вы задвигаете за россыпь.

А чем в ленточках удобней? Вы достаете ленту, отрываете пленку — это неприятный и трудный процесс, дальше детали точно так же оказываются у вас на столе той же россыпью.

Весьма странно, честно говоря) Вот тут я повторю ваши слова — мне кажется, вы сейчас шутите.

Я тоже усомнился в своем психическом здоровье, поэтому связался по электропочте с несколькими коллегами и спросил, что они думают насчет хранения SMD россыпью. В основном ответ был «это бред», хотя есть и те, кто пользуется органайзерами для россыпи, но не в восторге. Интересно, если здесь провести голосование, сколько будет за ленточки, а сколько за россыпь?

Еще есть метод приклеивания СМД к липкой поверхности, после чего во время монтажа можно будет так же брать и переносить их на плату, как из лент. По соотношению полезного пространства к общему он сильно выигрывает у хранения в лентах, но проигрывает органайзерам. Да и меня всегда смущает, что компонент может оторваться и потеряться.

А как это сделать? Тут такое невозможно.

Разница в том, что взятая ленточка находится в самом удобном месте рабочей поверхности, на столе, близко от глаз, в свете лампы. Это совсем не то, что ковыряться пинцетом в ячейках органайзера.

Вот я прямо сегодня собрал ссобойку завтра на работу — надо будет на осциллографе Tektronix откорректировать быстрые усилители.

Например, в тексте обзора попросить комментаторов высказаться на предложенную тему.

Тяжело будет потом статистику подсчитывать. Вроде на хабре в конце статьи можно голосование приделать, тут такого, увы, нет.

Если только про выводные — тогда и разговора нет. Их сейчас на платах настолько мало, что хранить их можно как угодно и где угодно. Выводные я перед пайкой заранее достаю из дальних углов и складываю в лоток, который стоит на монтажном столе.

В ячейку влезают 2 полоски по 25шт.

Причем, такое отметил как у дешевых китайских смд конденсаторов с али, купленных пачкой, так и у достаточно дорогих якобы Murata, купленных в местном Чиподипе. Диэлектрик указан X7R или X5R.

Хотел у вас спросить, вы же много с ними работаете — это вообще нормально? Или это какие-то подделки, от которых лучше избавиться?

Но вот по вашей кривой можно будет сегодня пару тестов провести (по температуре) — выставлю паяльник на 100 градусов и буду замерять.

Однако, есть и такие, что под нагревом до 100 градусов теряют уже 50% ёмкости. То есть, это Y5V. Причем, таким оказались некоторые из китайских наборов, а также все 100 нФ 0805, которые у меня есть. Причем, они поделены на две части — одни куплены в Китае, другие здесь (скорее всего, в Чиподипе). Но и те, и другие заметно теряют ёмкость. Покупал я их давно, видимо, тогда проглядел тип диэлектрика. Похоже, вот их лучше выбросить.

К слову, конденсаторы с одним обозначением ТКЕ, но разных размеров, ведут себя сильно по-разному под напряжением:

А вот проверил все свои большие — вплоть до 22 мкФ, и они теряют не более 5%-10% при нагреве до 100 градусов (но они 1206). То есть, у меня Y5V оказались всего несколько номиналов — 47 нФ, 68 нФ и 100 нФ. Все 0805. Обидно, что 100 нФ целая куча, т.к. были куплены отдельно именно как блокировочные

На счет того, что их условно можно применять с этой целью, я понимаю. Главное не ставить в те места, где возможен серьезный нагрев. Но это 100 нФ, а вот 47 и 68 — скорее лучше выбросить, т.к. такие ёмкости уже обычно идут в какие-то фильтра, где из значение посчитано. И тут могут быть неприятные сюрпризы.

PS. Под напряжением не проверял, возможно, имеет смысл отдельно проверить.

Я бы ставил на блокироку и не парился. 68 нФ, и даже 47 нФ вполне пойдут тоже. 100 нФ — это условность. Раньше у меня была длинная лента 100 нФ Y5V, ставил всюду, ни разу никаких проблем не возникло. А X7R берёг, ставил только в разные фильтры и прочие аналоговые схемы, где емкость была критична. Но сейчас они по одной цене, и даже чаще в продаже X7R. Если емкость 4.7 мкФ и выше (для 0805), то уже действительно в продаже чаще X5R, а не Y5V, я отстал от жизни.

Одно время пробовал, когда две линейки в кармашке, класть их пузами друг к другу. Потом отказался.

Я именно так и покупал. Попробовал, понял, что неудобно и ходовые размеры (0805 и 1206) в органайзер пересыпал.

— Прочны (ронять, например)

— Жароустойчивы (на солнце не «поплывут» ?)

— Влагонепроницаемы

а в целом, как можно сравнивать удовольствие от проектирования и создания вещи с покупкой штамповки.

Тоже от материала зависит. PETG до 80 держит, для солнца этого хватит, какой-то более высокий нагрев уже не потянет, нужен другой пластик.

Такой цели не ставил, но если налить воду в напечатанные детали, то каплями она не просачивается.

Потом эта деталь наклеивается на коробочку (или в коробочке делаются пазы и этикетка в них вдвигается).

Я делал подобное с художкой (это всё без покраски, рисунок — подобная тонкая фиговина, которая потом приклеена):

Потом склеить. Orca это точно умеет, Prusa кажется тоже. Клеить лучше дихлорметаном, а не суперклеем, и шов будет виден.

По мне, вес в 130 грамм без ячеек — норм. Если нужно меньше, убираем дно, снижаем вес грамм на 30. Наверное, можно ухитриться и снизить еще грамм на 20, но разница уже будет не такая большая, ведь еще 100 грамм дадут сами ячейки. Вот их бы как-то облегчить, но они и так уже достаточно мягкие.

Пластик тоже, конечно, можно другой попробовать. Например, ABS уже легче, но он токсичен при печати и более проблемный, а полипропилен еще и значительно дороже.

Получится, что общая высота конструкции не изменилась, установочные места не изменились, а вот стенки «выборочно похудели».

Визуализация: представьте, что вот у вас есть уже готовая толстая крышка. И вы взяли, и изнутри нарисовали по кресту в каждой ячейке, а потом фрезой вырезали лишний пластик, не затронув сами кресты.

Чем не ребра жесткости?

При этом прочность упадёт и печатать станет гораздо сложнее, т.к. внутри крышки рёбра не сделаешь (там каёмки для закрывания коробочек), а если сделать их снаружи, то внешней поверхностью крышки при печати её на стол будет уже нормально не положить. Там будут мосты, которые при FDM печати выглядят плохо.

При проектировании модели для FDM печати это стараются учитывать.

Пожно найти под наименованием Blocker ROCKET 8,5 BR3773****, Plastic Republic «Домашний мини» BQ2559**** (вместо зёвздочек буквы, обозначающие цвет корпус и крышки) и много других вариаций.

Если нужно под СМД рассыпуху, то лучше Aidetek на 144 ячейки не встречал:

Но это уже сильно дорогая штука по сравнению с другими возможными вариантами, правда у них есть и антистатические коробушки.

Blocker fishing box у меня есть, храню в них те детали, которые не нужно выбирать/измерять — транзисторы, диоды, мелкие микросхемы, винтики. Сами боксы по размеру точно такие же, как в статье (прозрачные боксы в начале), поэтому легко ставятся друг на друга. А вот ячейки в них получаются очень мелкие, резисторы туда просто не войдут.

В общем, попробовав такое потом не захочется на что-то другое уходить.

Что касается коробочек — то вот именно 50 таких у меня есть :) стоит этот блок без дела уже лет 10, так и не нашел применения. Во-первых, он немного гнутый получается из-за особенностей самих ячеек, во-вторых, что-то даже под смд мне не зашло, именно aidetek сильно удобней оказался.

Насчёт выпадают — боюсь, ответ будет слишком радикальным — выпавшее — выкинуть. Это под резисторы/конденсаторы всякие, а они в СМД варианте не стоят, считай, ничего.

Коробочек — двести штук взял для пробы, если что — они всё равно пригодятся, но вот они как раз плангируются под что-то менее регулярное — транзисторы, диоды, микросхемы… соответственно, это не будут большие плоские блоки. И перестраивать можно так, как будет логичным.

Пустые книжки заполнял под sot-23 и аналогичные полупроводники и микросхемы и прочие ленточки деталей.

Ох, поверьте, органайзер Aidetek в разы удобней ;)

правда возникает проблема лишних перемычек.

Но, в любом случае, бокс хороший.

С другой стороны — сейчас можно сделать проще — алюминий из пивных банок + суперклей. Даже пайка не нужна. Но банка по прежнему круглая…

Первоначальным шагом к наведению порядка была покупка всяческих коробочек на Али с кучей ячеек, аналогичных рассматриваемых в обсуждении выше, но всё это показалось слишком примитивным. Да и выводные резисторы обычно влезали только «в сложенном виде». Затем «удачно» приобрел по скидке в ВИ систему хранения DEKO DKTB15 на 64 выдвижных ящика. Обошлась тогда в 2,2 килорубля, я «визжал и плакал от счастья». В плане была покупка ещё одной, чтобы полностью разгрести свой бардак. Но!!! Всё «хорошее» быстро кончается, и в результате теперь такая система стоит более 4 килорублей… И вот тут натолкнулся на том же Thingiverse на удачную модель «масштабируемого» органайзера для резисторов. 3D принтер у меня уже был, купил дешёвого PLA и… долго-долго (заранее предупреждаю!!!) забавлялся с распечаткой такого органайзера. К сожалению, сейчас фотки своего положить не могу, поэтому воспользуюсь фото автора с сайта Thingiverse. Единственное отличие моего в том, что всё из черного PLA, ну и ящики я сразу сделал на 4 ячейки. Там по ссылке, кому интересно увидите Drawer with 4 compartments, вот те я и использовал. Печать 8-ми отсеков с 4-ячеечными «ящиками» на тогдашнем моём ELEGOO NEPTUNE 3 PRO заняла несколько дней и 1,5 (чуть даже меньше с учетом «брака» ~ 25%) катушки пластика. Но, поверьте, оно того стоило!!! Я получил вполне компактную кассетницу на 256 (!!!) номиналов. Кому интересно: -размер одного бокса на 4 «ящичка» ~75x75x75мм, т.е. тот, что на картинке ШхВхГ = 225х150х75 мм. В «ящички» вполне влезают даже одноваттные резисторы без всякого «загибания ласт».

Ого, я сначала подумал, они раза в два больше по каждому измерению :)

А как 256 получилось? Я так понял, у вас ящичек на 4 отделения, таких 4 в отсеке, то есть, 16 отделений в отсеке. Отсеков вы 8 напечатали, итого, 128 отделений. Почему 256?

Т.е. если заморачиваться с «видимостью содержимого», лично я бы думал в сторонй окошек, в которые вставлялись бы («вдвигались») кусочки толстой прозрачной плёнки. Но я не обдумывал, насколько легко это реализуется у данной модели.

Если бы делал я, то однозначно сделал бы иначе несколько вещей:

1. Вместо печати круглых штырьков использовал бы кусочки филамента (т.е. уменьшил бы диаметр отверстий). Как минимум на шарнирах, на защёлках возможно не хватало бы жёсткости прутка. Но тогда там бы я сделал цилиндр со снятой гранью для упрощения печати

2. Сделал бы не fillet, а chamfer на выступах для защёлок/петель case top. Опять же для упрощения печати. Вы же сделали chamfer на рёбрах коробочки и case bottom, чего не сделали то-же на петлях case top?

3. Внутри горизонтальных отверстий в петлях сделал бы выточку «домиком». Всегда так делаю, иначе напечатанное отверстие оказывается овалом и крутлый стифт в него не лезет нормально.

1. Думал, но не знаю, хватит ли упругости прутка 1.75 мм. Цилиндр со снятой гранью — это чтобы печатать горизонтально? А не добавит ли это люфта у крышки? Да и 6 штырьков вертикально печатаются в районе 10 минут, сильно не сэкономишь.

2. Скругление смотрится красивей. Печатается хуже, но итоговый результат оказывается чем-то средним между скосом и скруглением.

3. Я уже давно такие отверстия рассверливаю после печати, так что не заморачиваюсь. Поэтому диаметр выбираю таким, чтобы сверло подходящее было.

2. Смотрится красивее на рендере. Но у большинства выглядит очень погано на готовом изделии из-за больших нависаний в начале скругления.

3. Вариант, но я предпочитаю сразу получать готовое без рассверливания, особенно учитывая что делается это буквально за пару минут: новый скетч, вертикальная линия из центра отверстия вверх, две касательные из верхней точки к окружности и верхний угол ~100-120 градусов, потом один extrude/cut.

ищите Parametric Rugged Box в нужном вам формате, мне например удобен был Freecad

На синге есть идеальная прям кассета для выводных резисторов. Сразу на 50 ячеек бомбишь кассету, а потом печатаешь ящички. Только складные ящички геморойные. И площадь большая на столе принтера занимается. Там в комментариях есть ссылка на нескладной ящичек. Можно сразу десяток два отпечатать. Итого сутки печати в несколько загрузок и готова кассета на 50 элементов.

www.thingiverse.com/thing:7162949

Для себя уже давно пришел к стилю «спичечный коробок» сделал модульную ячейку, так и храню. По мере надобности печатаю. Удобно надо 2-е ячейки поставил печататься 2-е.

Секции в рамку из деревянных реек. Уже лет 30 служат без проблем.

5 секций. Резисторы, конденсаторы, полупроводники. Все в них.

Можно как класть/ложить так и ставить/вешать. ;-)